济南黄河特大桥高性能混凝土配比设计及施工控制

■ 朱鹏 畅亚文 刘亚涛

1 概述

济南黄河特大桥是京沪高速铁路的重点控制性工程,主桥长5 143 m,采用5跨连续钢桁柔性拱(112+168+168+168+112)m,主墩6个,承台最大尺寸为42.5 m×23.3 m×6 m,承台混凝土为5 942 m3。墩身和承台混凝土设计强度等级为C45,混凝土所处环境作用为碳化等级T3、抗冻等级D3、抗化学侵蚀H1,长期耐久性使用年限为100年。

混凝土的水泥水化产生热量多,混凝土又是热的不良导体,导致混凝土内部热量积聚产生较高温度。当混凝土内部温度升高时,混凝土的体积产生膨胀,处于强度增长阶段。混凝土内部体积膨胀产生的拉应力大于混凝土抗拉强度时出现裂纹。在混凝土构件中,我国目前的规范、标准允许出现裂缝,但有一个最大允许值。当混凝土构件处于潮湿环境或水中,通过裂纹引起混凝土中钢筋锈蚀,影响混凝土的耐久性。济南黄河特大桥承台和墩身混凝土设计强度等级高、体积大,还要满足高性能混凝土的抗裂、抗冻、抗氯离子渗透和抗侵蚀耐久性指标,对混凝土配比设计和混凝土实体施工提出了严格要求。

2 混凝土原材料

(1)水泥。大体积混凝土构件芯部产生大量热量,主要原因是水泥水化过程中产生大量水化热。水泥的比表面积、C3A含量、碱含量、三氧化硫含量、氧化钙、游离氧化钙含量、氧化镁含量在一定程度上影响大体积混凝土的质量和稳定性。选定使用低碱普通硅酸盐P·O42.5水泥。

(2)粉煤灰。选择烧失量和需水量低的Ⅰ级粉煤灰。

(3)矿渣粉。选择磨细矿渣粉。

(4)减水剂。选择缓凝型高效减水剂。

(5)细骨料。选择级配合理、质地均匀坚固、吸水率低、空隙率小的洁净天然中级河砂。

(6)粗骨料。选择颗粒级配连续合理、粒形良好、质地均匀坚固、线膨胀系数小,5~25 mm碎石。

3 混凝土配比选定

济南黄河特大桥对混凝土耐久性有较高要求。结合设计对高性能混凝土强度、环境作用等级、长期耐久性要求及混凝土配比,从3个方面进行调整、优化,以提高混凝土耐久性、解决混凝土泌水问题和降低混凝土绝热温升值。

3.1 减少水泥用量,采用较低水胶比

为降低混凝土中产生水化热,降低水化热主要取决于水泥用量,混凝土采用较低水胶比。水胶比是混凝土中水与胶凝材料的比值,减小混凝土水胶比,不但可以提高混凝土的抗压强度,而且还可以提高高性能混凝土的耐久性,降低混凝土电通量值。混凝土电通量是在直流恒定电压作用下,测定混凝土通过的电量值,反映混凝土氯离子渗透性能和抗化学侵蚀能力,间接评价混凝土的密实性。经试验确定,将混凝土水泥用量由原来的443 kg/m3降低到220 kg/m3,水胶比降低为0.38。

3.2 采用“双掺”法适量掺加矿物掺合料

在混凝土中适量掺加矿物掺合料,不仅节约成本,还可改善混凝土的拌和物性能。从图1粉煤灰与矿渣粉总掺量对混凝土坍落度的影响可以看出,随着粉煤灰和矿渣粉总掺量的增加,混凝土初始坍落度呈增长趋势,30 min坍落度损失值也逐渐减小。掺加粉煤灰提高混凝土的流动性是因为粉煤灰的微珠效应,在新拌混凝土浆体中起到润滑作用,使混凝土的流动性得到很大改善。粉煤灰和矿渣粉的掺加延长了混凝土的凝结时间,使混凝土坍落度损失减少。掺加适量的磨细矿渣粉,因其颗粒很细、比表面积大,吸附水分,起到保水作用,减缓水分的蒸发速率。混凝土中适量掺加粉煤灰和矿渣粉使混凝土的流动性、保水性和泌水性得到很大改善。当总掺量大于50%时,流动性呈下降趋势。因此,在高性能混凝土中掺加20%的粉煤灰和30%的矿渣粉。

粉煤灰、矿渣粉均为活性矿物掺和料,其填充效应、微集料效应,以及在碱性激发剂作用下的火山灰效应,可增加混凝土的密实性,提高其后期的强度和长期耐久性。粉煤灰的活性较低,活性物质含量较少,火山灰效应较迟缓,掺粉煤灰的混凝土强度发展较慢,早期强度较低。矿渣粉具有比粉煤灰更大的化学内能和化学活性,掺加矿渣粉的混凝土后期强度高于掺加粉煤灰的混凝土。粉煤灰、矿渣粉复合使用,可发挥其强度互补效应。混凝土硬化早期发挥矿渣粉活性高、火山灰效应较快,后期发挥粉煤灰的缓慢火山灰效应,改善浆体和集料的界面结构,使混凝土结构密实,强度和抗裂性、抗氯离子渗透性能得到持续提高,延迟混凝土温升高峰出现时间。

3.3 使用缓凝型高效减水剂

从混凝土中的热量产生和温升机理可知,混凝土芯部温度急剧上升,主要因为大量的胶凝材料同时发生水化反应,使混凝土内部热量没有散失和缓解时间。通过在混凝土中掺加减水率高、水泥适应性强的缓凝型高效减水剂,降低混凝土的水胶比,减少混凝土中水泥用量,延长混凝土凝结时间,既满足大方量混凝土在长时间浇筑中拌和物性能始终满足施工工艺的要求,也有效延缓了混凝土中水化反应温度峰值出现的时间。

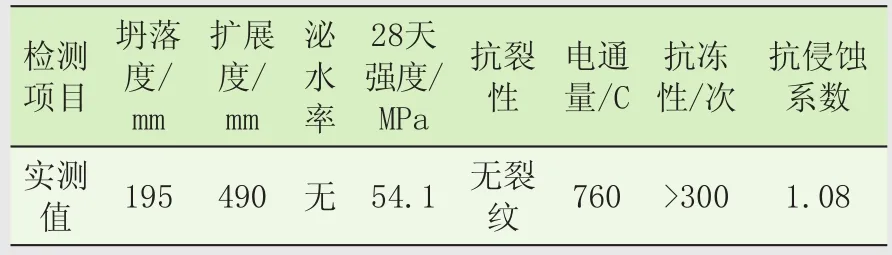

经过配比试配试验,得到承台高性能混凝土每立方米材料用量配比(见表1),混凝土性能试验结果见表2。

对调整、优化配比后的混凝土进行绝热温升计算:

式中:W0——每立方米混凝土中的水泥用量,kg/m3;

Q0——每公斤水泥的累积最终热量,kJ/kg;

C——混凝土的比热容,取0.97,kJ/(kg·℃);

ρ——混凝土质量密度,kg/m3;

K——不同掺量掺合料水化热调整系数。

从混凝土性能指标试验和绝热温升计算结果可知:通过调整、优化配比,混凝土绝热温升值得到明显降低,混凝土拌和物性能良好。大量掺加粉煤灰和磨细矿渣粉后,在混凝土浇筑中最难克服的混凝土泌水问题得到有效解决。拌制的混凝土拌和物性能、物理力学性能和耐久性能能够满足高性能混凝土的要求。

表1 每立方米材料用量配比 kg

表2 混凝土性能试验结果

4 高性能混凝土施工、养护温控措施

(1)混凝土搅拌和运输。济南黄河特大桥承台混凝土施工是在气温较高的8月份,对混凝土原材料采取适当遮阳和降温措施。骨料仓搭建彩钢蓬,拌和站设置2个以上的水泥储料灌。水泥储料罐循环使用,水泥进场后在罐内静置一段时间,待水泥温度降低到40 ℃以下再使用。拌和水采用温度较低的地下水,同时采用制冷系统降低拌和水温度。混凝土施工尽可能避开中午,选择气温较低的傍晚或晚上施工。混凝土运输中,混凝土罐车用帆布包裹并进行洒水降温。采取以上措施解决原材料和施工环境造成混凝土拌和物温度升高问题,将混凝土拌和物入模温度控制在30 ℃以下。

(2)浇筑混凝土和降温、养护措施。承台混凝土采用分层浇筑和插入式振捣器振捣的方法。在前层混凝土初凝前或能重塑前完成次层混凝土的浇筑作业,分层厚度控制在30~40 cm,以利于早期混凝土水化热的散发,降低混凝土内外温差。承台混凝土内部理论温度高、散热慢,除采取上述措施外,采取了“内散外蓄”的降温养护。在承台混凝土内布设冷却管进行降温,采用耐腐蚀的镀锌钢管,布设3层直径50 mm冷却管,竖向层距1 m,水平间距1.5 m,水平方向蛇形结构布置。进出水管间用塑料管连接,冷却管的每个出水口设置阀门控制流量。当混凝土浇筑至该层冷却管标高时,立即通水散热,单根冷却管流量按不小于1.5 m3/h控制,通水时间不少于7 d,直至混凝土内外温差小于20 ℃。同时在承台混凝土外表面采取保温措施,四周及表面覆盖帆布,用冷却管流出的水进行养护,浇水保持混凝土表面湿润。

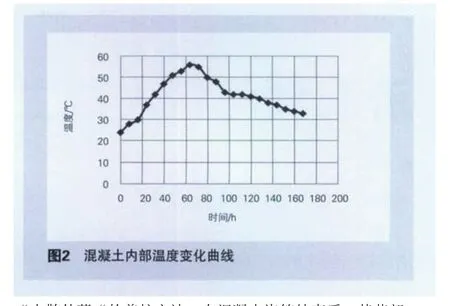

(3)混凝土芯部的温度监测。为测定混凝土结构内部温度,在承台混凝土的特征位置布置温度监测点,采用JMT-36C温度探头,分辨率为0.1 ℃;采用万用表测量电阻,并转换为温度。根据观测结果确定冷却水管通水量、通水时间和蓄热养护时间,以降低混凝土内外温差,将其控制在20 ℃以内。测定混凝土温升峰值及其达到所需时间,定期记录冷却管进出水温度,绘制混凝土内部温度变化曲线(见图2)。

根据图2可知,采用优化、调整后的混凝土配比和“内散外蓄“的养护方法,在混凝土浇筑结束后,其芯部温度在入模温度基础上的温升值不超过50 ℃,符合混凝土施工规程要求。经过对承台混凝土表面检测,没有发现任何裂纹。

5 结论

(1)选用水泥用量低、低水胶比,并掺加适量粉煤灰和矿渣粉,使用缓凝性高效减水剂,可降低混凝土的水化热,满足其强度要求。

(2)在高性能混凝土中掺加粉煤灰和矿渣粉,可降低混凝土的水化热,提高混凝土和易性,解决混凝土泌水问题,提高其耐久性和抗裂性,降低混凝土的电通量。

(3)在混凝土拌和站对原材料适当降温,控制混凝土的入模温度,采用分层浇筑。通过温度监控,采取有效的“内散外蓄”控温、养护措施,混凝土芯部温度和裂纹得到控制。

[1]科技基[2005]101号 客运专线高性能混凝土暂行技术条件[S]

[2]GB 50496—2009 大体积混凝土施工规范[S]