CRTSⅠ型轨道板铺设施工工艺控制

■ 马超社 李锋 冯小勇

1 工程概况

京沪高速铁路DK385+400—DK412+062区段(包括禹城线路所176 m路基段、禹济特大桥25 145 m,以及黄河特大桥一部分3 132 m,未包括黄河特大桥有砟轨道2.01 km)CRTSⅠ型轨道板设计采用P4962、P3685、P4856、P4856A 4种双向后张预应力平板,需铺设10 456块CRTSⅠ型轨道板。CRTSⅠ型轨道结构由钢轨、弹性分开式扣件、充填式垫板、预应力轨道平板、水泥乳化沥青砂浆调整层、C40混凝土底座板、凸型挡台及周围填充树脂等组成。轨道结构的下部支承结构为路基和桥梁,桥梁轨道结构高657 mm,底座板在梁面构筑并分段设置。每块轨道板底座设置20 mm伸缩缝,伸缩缝对应凸型挡台中心,并绕过凸型挡台。底座板不设置防水层及保护层,梁体采用预埋套筒植筋连接。路基轨道结构高757 mm,底座板在基床表层上分段设置,每4块轨道板底座设置20 mm伸缩缝,伸缩缝对应凸型挡台中心,并绕过凸型挡台。线路两侧及线间路基表面以沥青混凝土封闭。

2 施工方案及物流组织

2.1 施工方案

线下工程及两侧防护墙施工完成后,进行无砟轨道铺设技术条件评估,然后安装伸缩缝。采用对称跳槽浇筑法施作底座板,即左右线横向对称纵向跳槽安装钢筋及模型,完成第一次混凝土浇筑。安装底座泡沫板伸缩缝及侧模,进行第二次混凝土浇筑,完成整孔梁体施工。底座板拆模24 h后,安装凸型挡台模板,施工凸型挡台。混凝土浇筑采用长臂汽车泵泵送至梁面。

轨道板采用悬臂龙门吊铺设,利用既有便道,采用20 t平板运输车将轨道板运送至待铺设梁跨。悬臂龙门吊起吊运送至铺板作业面,轨道精调作业和水泥乳化沥青砂浆作业等紧随其后。作业面分为轨道板铺设、轨道板精调、水泥乳化沥青砂浆灌注3个区段,每个区段间隔距离约250 m,形成“阶梯”形流水作业。

水泥乳化沥青砂浆原材料运送至原材料补给站临时存放,采用乳化沥青罐车、干料运送车、水车及补充水泥砂浆搅拌车。液体采用泵送,固体采用吊车辅助加料。

2.2 施工段落划分

根据线下工程沉降观测评估顺序及现场交通条件、施工环境,底座板及轨道板铺设分8个施工段落。

2.3 临时设施布置

(1)钢筋加工厂。利用既有钢筋加工场进行钢筋加工,重新规划钢筋场分区。

(2)施工便道。重新整修临时便道,施作道路两侧排水沟,整修道路顶面横向坡度,使其能够顺利通行轨道板运输车。

(3)施工用电。贯通用电线路,满足各种机械设备用电负荷,按要求布设电路。

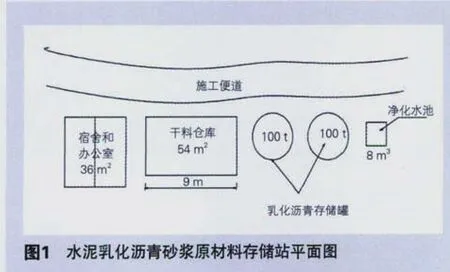

(4)水泥乳化沥青砂浆原材料存储站(见图1)。主要设施为2个100 t乳化沥青存储罐,1个待检灌、1个使用灌,罐体进行保温或隔热处理。干料存储仓库分为2个料仓,每个料仓应能储存70 t,料库底面采用砂浆抹面,室内应有温度控制设备。水池的尺寸为2 m×2 m×2 m。

2.4 进度指标

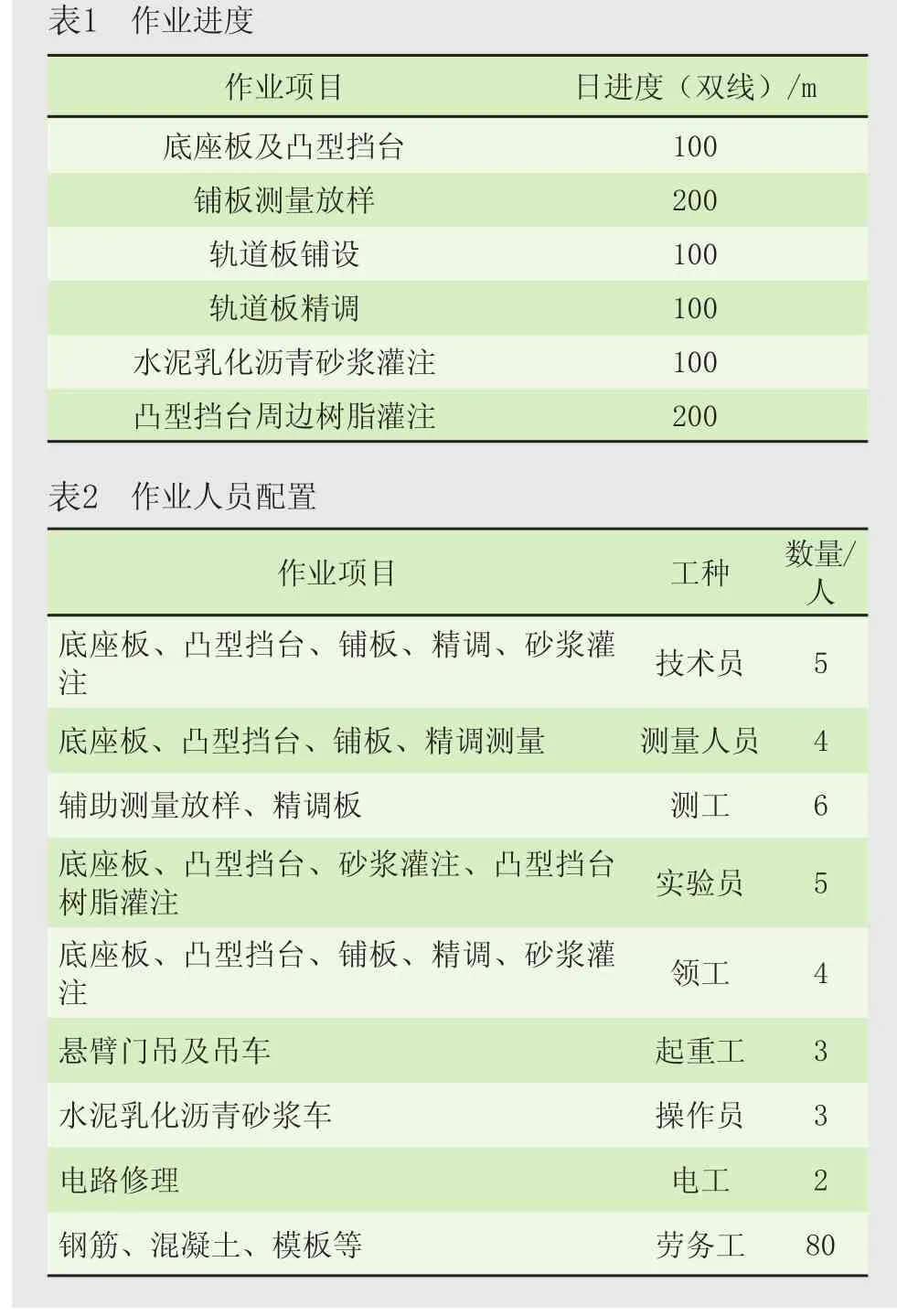

考虑到天气和其他因素干扰,单作业面平均日进度见表1。

2.5 施工作业人员配备

根据操作人员熟练程度、进度要求等对各工序人员进行调配,一般情况下单作业面人员配置见表2。

2.6 主要机具设备

底座及凸型挡台、轨道板铺设、水泥乳化沥青砂浆灌注、凸型挡台树脂灌注所需主要设备见表3、表4、表5、表6。

表1 作业进度作业项目 日进度(双线)/m底座板及凸型挡台 100铺板测量放样 200轨道板铺设 100轨道板精调 100水泥乳化沥青砂浆灌注 100凸型挡台周边树脂灌注 200表2 作业人员配置作业项目 工种 数量/人底座板、凸型挡台、铺板、精调、砂浆灌 技术员 5注底座板、凸型挡台、铺板、精调测量 测量人员 4辅助测量放样、精调板 测工 6底座板、凸型挡台、砂浆灌注、凸型挡台 实验员 5树脂灌注底座板、凸型挡台、铺板、精调、砂浆灌 领工 4注悬臂门吊及吊车 起重工 3水泥乳化沥青砂浆车 操作员 3电路修理 电工 2钢筋、混凝土、模板等 劳务工 80

表3 底座及凸型挡台设备名称 规格型号 数量底座模板/套 高20~40 cm 80凸型挡台模板/套 高25 cm 64汽车泵/台 30 m 1混凝土运输车/台 8 m3 3汽车吊/台 25 t 1振动棒/台 φ50 mm 8全站仪/台 1 s 1电子水准仪/台 天宝 2梁面吹风机/台 2表4 轨道板铺设设备名称 规格型号 数量平板卡车/台 20 t 3悬臂门吊/台 10 t 1自动全站仪/台 0.5″ 1精调爪/个 400表5 水泥乳化沥青砂浆灌注设备名称 规格型号 数量砂浆搅拌车/台 1加水车/台 1 m3 1带泵沥青车/台 2 m3 1干料运输车/台 10 t 1吊车/台 25 t 1搅拌中转仓/个 1 m3 3吹风机/个 1表6 凸型挡台树脂灌注设备名称 数量手持搅拌机/台 1小型发电机/台 1

3 施工工艺流程

3.1 总体施工顺序

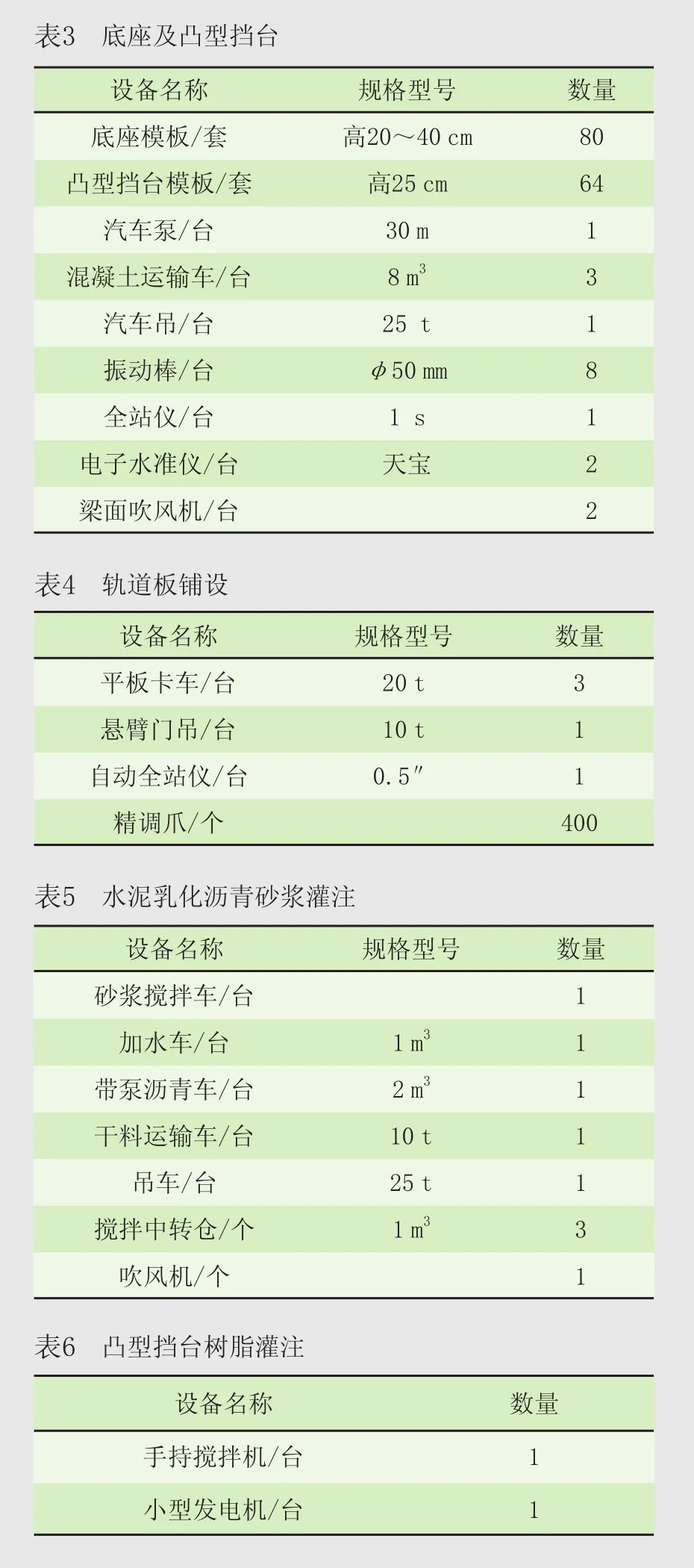

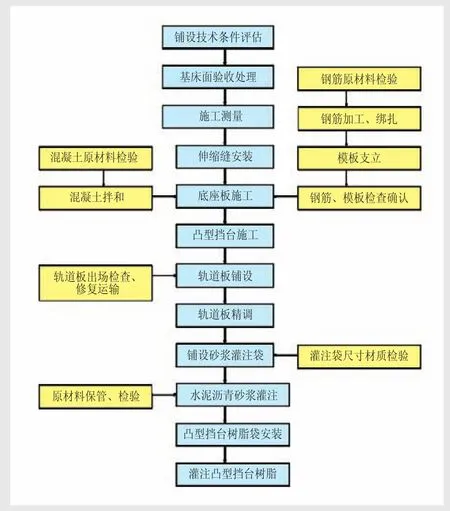

施作伸缩缝及底座和凸型挡台,修建临时设施,整修便道,以便运板车组和水泥乳化沥青砂浆灌注车作业,轨道板吊装采用悬臂门吊。总体施工工艺流程见图2。

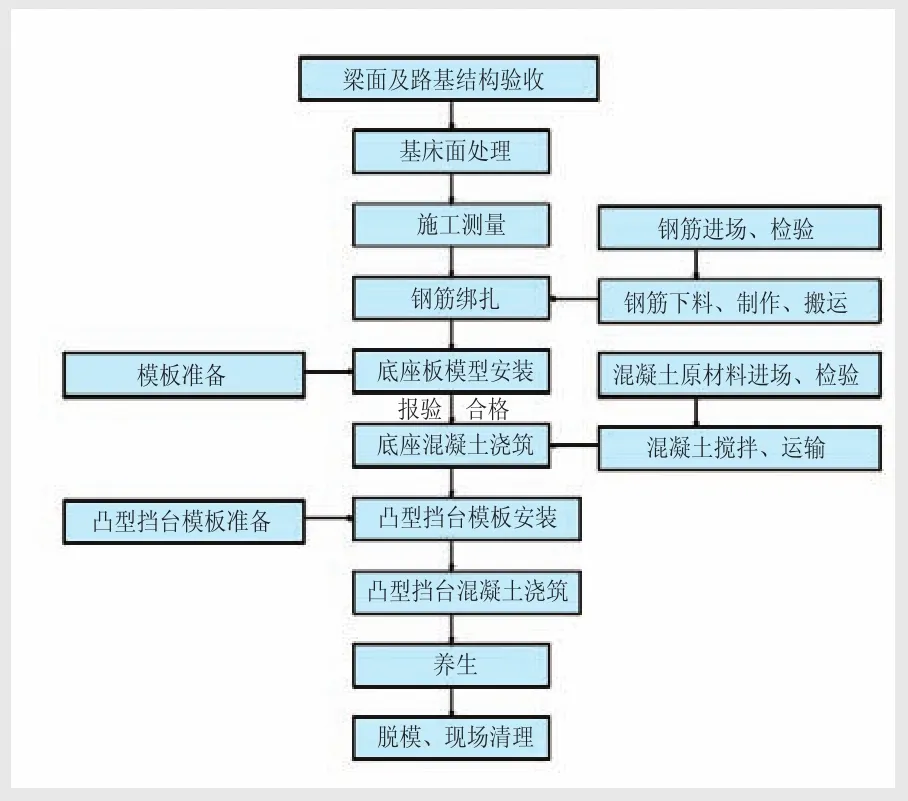

3.2 底座及凸型挡台施工流程

凸型挡台施工采用对称跳槽法施工,底座第二次封闭时安装泡沫板伸缩缝。底座及凸型挡台施工工艺流程见图3。

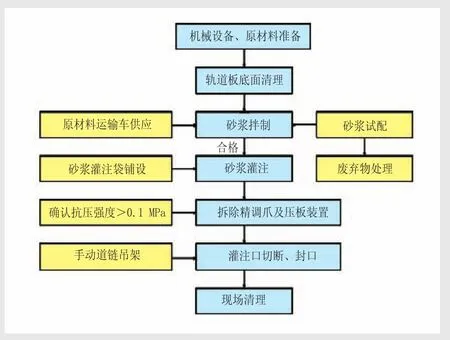

3.3 水泥乳化沥青砂浆灌注流程

水泥乳化沥青砂浆采用搅拌砂浆车运输,供应2个工作面砂浆灌注。水泥乳化沥青砂浆灌注工艺流程见图4。

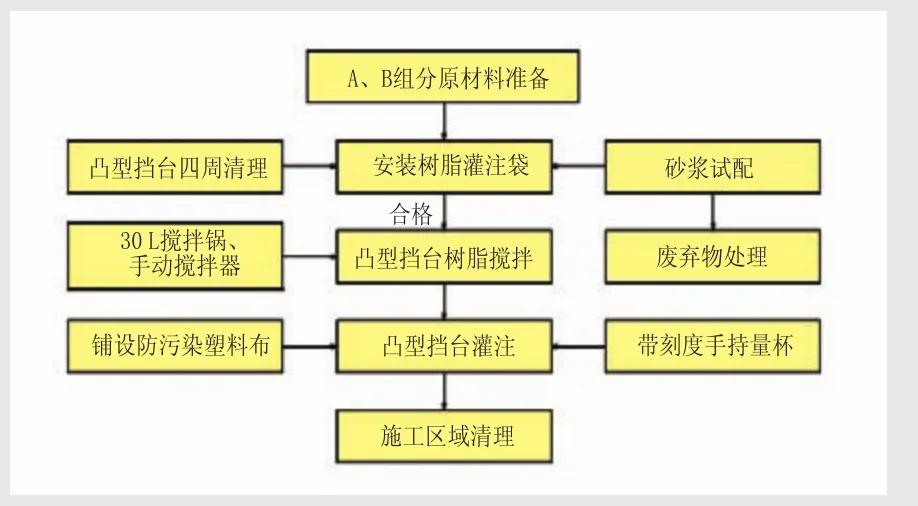

3.4 凸型挡台树脂灌注

水泥乳化沥青砂浆灌注24 h并清洁、整理完毕后,在凸型挡台周围安装树脂灌注袋,并采用胶水粘贴牢固,铺设防污染塑料布。凸型挡台树脂灌注工艺流程见图5。

图2 总体施工工艺流程

图3 底座及凸型挡台施工工艺流程

图4 水泥乳化沥青砂浆灌注工艺流程

图5 凸型挡台树脂灌注工艺流程

4 质量控制要点

4.1 底座及凸型挡台

4.1.1 常见质量问题

底座及凸型挡台为钢筋混凝土结构,实体质量控制按常规混凝土质量控制方法,关键是保证施工精度。施工中常见质量问题如下:

(1)底座顶面高程控制不到位,无法满足验标要求,甚至不能满足水泥乳化沥青砂浆灌注厚度要求。

(2)凸型挡台钢筋预留高度不足,位置发生偏移,无法满足结构受力和保护层厚度要求。

(3)凸型挡台与底座端部不对齐,底部受力面积无法满足设计要求。

4.1.2 主要对策

(1)底座顶面高程不到位的原因主要是混凝土浇筑和收面控制不到位。应以模板顶面控制混凝土面标高,利用刮尺刮平,以拉线或粘贴胶带方式标识出设计反坡排水位置。严格控制混凝土坍落度,直接浇筑混凝土,坍落度控制在14 cm,泵送时以不超过18 cm为宜。混凝土表面干后开始收面,避免过早收面对混凝土产生扰动,导致混凝土下滑。混凝土浇筑后立即复测其顶面高程,测点布置在底面的4个交点位置。

(2)由于梁面标高误差和不平整,导致凸型挡台钢筋预留高度不足。混凝土浇筑时产生的冲击力易导致凸形挡台钢筋发生位移,偏离设计位置。预先测量梁面标高,平整度较差时应加密测点。钢筋绑扎应根据测量结果将凸型挡台钢筋调整至设计位置。凸型挡台钢筋绑扎时,将竖向钢筋与底座钢筋焊连,浇筑混凝土前用铝合金方管穿插固定在底座模板上,混凝土入模时卸料高度控制在50 cm。

(3)由于放样失误或固定不到位等原因,凸型挡台位置发生偏移。采用全站仪测出凸型挡台中心位置,并引出其轮廓线。在梁端底座打入木楔,半圆形凸型挡台端模支立在木楔上,其内缘与底座端部对齐。凸型挡台模板安装到位后采用锚固钢筋固定,防止混凝土振捣时模板发生位移、偏位、倾斜。

4.2 轨道板铺设

4.2.1 常见质量问题

(1)轨道板在运输、吊装过程中易受损,施工中易受到污染。

(2)轨道板调整不到位,调整后受到破坏。

4.2.2 主要对策

(1)成品保护。运输过程中轨道板上下对齐,在吊装孔位置支垫方木,上下对正。吊装时设专人指挥,保持轨道板与周边结构物不发生磕碰。轨道板安装落板时,在凸型挡台周围设专人防护。在水泥乳化沥青砂浆、凸型挡台树脂灌注和桥面系、防水层、保护层施工时,对相应工位的轨道板覆盖保护。轨道板出厂前采用胶带封住预留套管管口,防止落入杂物。

(2)轨道板状态。制作三角规标定台,标定台基础应牢固坚实,其支座顶面高程之间高差应控制在0.1 m m,配备20 m m、50 m m和100 m m 3种标准块。每班作业前检查三角规状态,分别测试三角规超高及与板面高差。依据轨道板中心线和2个凸型挡台上的十字线控制轨道板的横向位置,根据凸型挡台纵向距离控制轨道板位;借助吊架和支撑螺栓,精确控制横坡。轨道板调整完成后,对前后2块轨道板进行高低和左右检测,偏差不得超过1 mm。调整好的轨道板设置防护标识,严禁踩踏。

4.3 水泥乳化沥青砂浆和凸型挡台树脂灌注

4.3.1 常见质量问题

(1)灌注袋铺设位置不准确,灌注后灌注袋切线与轨道板边水平距离超出规定标准要求。

(2)灌注袋铺设不平整,灌注砂浆后产生褶皱和扭曲等现象。

(3)砂浆温度和流动度不合格,导致砂浆报废。

(4)砂浆灌注量过大,导致轨道板发生“漂浮”;或灌注量不足,轨道板下未填充饱满。

(5)凸型挡台树脂受雨水、杂物污染。

4.3.2 主要对策

(1)灌注袋铺设。根据轨道板下间隙大小,选择厚度合适的灌注袋,铺设时灌注袋在轨道板四周的露出量基本一致。灌注袋铺设时拉伸平整,采用木楔压紧,砂浆到达时抽出。

(2)砂浆搅拌。控制砂浆材料温度,采用覆盖、遮阳等方法,确保砂浆温度符合要求。砂浆拌制时,对投入的原料逐项进行确认和记录,防止漏投或投料顺序不对。水泥乳化沥青砂浆灌注前,按技术条件要求进行各项检测,不合格的砂浆不得灌注。

(3)砂浆灌注。水泥乳化沥青砂浆灌注操作人员应经验丰富,注入、观察和挤浆操作人员应相对固定,不得随意更换。预先测量相邻轨道板位置,灌注中以相邻轨道板位置和螺栓松动作为双控指标。每块轨道板应连续灌注,设专人负责挤浆,确保轨道板和砂浆密贴,必要时可增加挤浆次数。

(4)凸型挡台树脂。凸型挡台树脂灌注袋粘贴时,在轨道板壁和凸型挡台壁上采用木条刮平灌注袋,消除其褶皱和间隙,保证树脂灌注袋与轨道板壁及凸型挡台壁密贴。树脂灌注后采用细木条沿轨道板壁和凸型挡台壁搅动,去除粘在侧壁上的气泡。灌注袋粘贴好和树脂灌注完成后采用薄膜覆盖。