基于遗传算法的UCM双机架冷轧机弯辊力设定模型

曹建国,孟小明,杨光辉,张 勇,曹立潮,刘 波

(1. 北京科技大学机械工程学院国家板带生产先进装备工程技术研究中心,北京 100083;2. 武汉钢铁集团鄂城钢铁有限责任公司,鄂州 436002)

基于遗传算法的UCM双机架冷轧机弯辊力设定模型

曹建国1,孟小明1,杨光辉1,张 勇1,曹立潮2,刘 波2

(1. 北京科技大学机械工程学院国家板带生产先进装备工程技术研究中心,北京 100083;2. 武汉钢铁集团鄂城钢铁有限责任公司,鄂州 436002)

建立了宽带钢6辊紧凑式冷轧机组弯辊力设定综合模型,以提高带钢板形质量.采用大型通用有限元软件建立了辊系弹性变形三维有限元模型,结合工业轧机整体取样,分析了双机架冷轧机多轧程各道次带钢板形比例凸度变化,确定了板形的主要影响因素;以板形良好为目标、双机架弯辊力的相对余量均匀作为约束条件,建立了基于遗传算法的工作辊和中间辊的弯辊力设定数学模型.本模型应用于1,500,mm,6辊UCM大型工业轧机连续轧制试验取得明显改善带钢板形和提高对带钢来料凸度波动变化适应能力的实际效果.

冷轧机;带钢;板形控制;数学模型;有限元分析;遗传算法

随着汽车、家电、轻工制造等自动化程度的提高,带钢板形质量要求日趋严苛.轧辊液压弯辊是板形控制中活跃有效、在线调整方便的重要手段,其设定精度直接影响轧后带材板形和成材率[1-3].具有较强板形控制能力的UCM(universal crown mill)轧机作为双机架CCM (compact cold mill)紧凑式冷轧机组的骨干机型,板形控制的轧辊弯辊力包括1号机架工作辊正负弯辊力、1号机架中间辊正弯辊力、2号机架工作辊正负弯辊力以及2号机架中间辊正弯辊力.目前冷轧实际生产过程中,双机架UCM冷轧机的各部分弯辊力采用单独设定而不是彼此协调的方法,易出现2个机架板形控制手段作用相互抵消的现象,削弱了对板形的控制效果,甚至协调不当带来新的局部浪形,影响成品板形实物质量[3-4].Pawelski等[5]仿真分析了6辊冷轧机工作辊弯辊力、中间辊弯辊力和中间辊窜辊的板形控制特性;Fereshteh 等[6]结合轧制过程试验提高了数值模拟仿真分析的有效性;Dosthosseini等[7]提出了Petri网和模糊控制相结合的冷轧板形建模与控制方法并仿真验证了其控制效果;Nappez等[8]提出了多变量闭环控制器用于冷轧薄板板形控制.笔者以我国最新自主设计制造的某1,500,mm 6辊UCM轧机为研究对象,针对该冷轧薄板机组由于没有弯辊力设定数学模型,轧制后的带钢板形平坦度浪形形态、大小复杂且频繁发生导致带钢成材率降低,板形实物质量异议率高等问题,采用了有限元数值模拟、理论解析、遗传算法和工业轧制试验相结合的方法开展6辊UCM双机架冷轧机弯辊力设定数学模型研究,具有重要意义.

1 板形问题分析

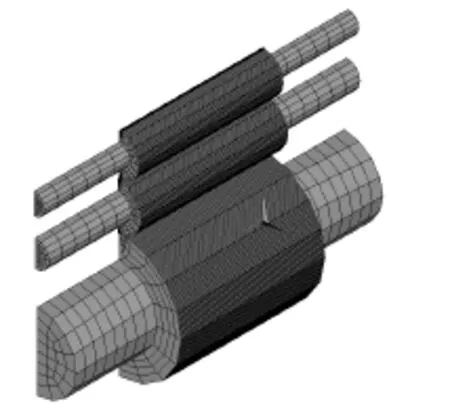

1.1 辊系弹性变形的有限元模型

有限元计算辊系弹性变形具有计算精度高、不受研究对象外形尺寸变化的影响等特点.本文采用大型通用有限元分析软件ANSYS建立辊系变形三维有限元模型,见图1.考虑到辊系的几何对称性,取辊系的1/4进行分析.在工作辊与中间辊及中间辊与支持辊辊间接触区对网格进行了细化[9-11].采用ANSYS的通用点对面接触单元进行处理,支持辊和工作辊均采用8节点三维等参数固体单元,网格划分如图1所示,主要计算参数如表1所示.

图1 辊系弹性变形的三维有限元模型Fig.1 Three-dimensional finite element roll system model

1.2 板形分析

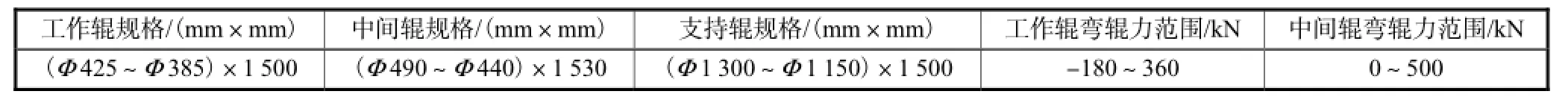

为了解轧机当前的轧制情况,对现有板形问题进行分析,在现场还对1,500,mm冷轧机进行了整体轧件取样,即在实际工业轧制过程中突然停机,抬起辊缝保留带钢在各个机架中的横截面形状,测量轧件在各个道次前后横截面厚度分布;同时根据采集的相关工艺参数(轧制力、弯辊力等),利用建立的有限元模型对现有轧制情况进行了分析,结果见表2.

表1 辊系有限元模型的建模参数Tab.1 Modeling parameters for a finite element model of roll systems

从表2可以看出,在现有的轧制条件下,随着轧制的进行,比例凸度增大.按照板形控制原理,为保证轧件的板形平坦度,使之不出现平坦度缺陷即浪形问题,轧制前后轧件的横截面应保持几何相似,即保持比例凸度相等.尤其是在轧件较薄的情况下,金属横向流动很小,更应遵循比例凸度相等的原则[12].分析表2中的比例凸度变化情况可见,比例凸度增大,将导致板带出现边浪缺陷,这与实际观察到的结果也是一致的.因此弯辊力有优化的余地,即需建立弯辊力设定模型,以保证带钢板形质量.

表2 工业测试带钢板形分析Tab.2 Analysis of strip shape by industrial test

2 目标函数及相关模型

2.1 目标函数

比例凸度相似原则是判断带钢能否满足带钢平坦度良好的有效方法,在不考虑带钢金属横向流动的情况下,若要获得良好的带钢板形质量,必须满足带钢平坦度良好的比例凸度相似原则判据.因此设计目标函数为

2.2 承载辊缝凸度模型

承载辊缝的凸度模型[13-14]为

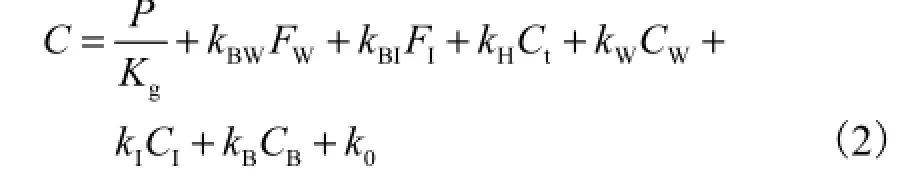

式中:P为轧制力;Kg为辊缝横向刚度;Fw为工作辊弯辊力;FI为中间辊弯辊力;Ct为工作辊热辊形;Cw为工作辊凸度;CI为中间辊凸度;CB为支持辊凸度;k0为常数;kBW、kBI、kH、kW、kI和kB为各项影响系数.2.3 轧制力计算模型

冷轧机轧制力模型采用Bland-Ford-Hill模型,即

式中:B为轧件轧制前后平均宽度;cl为考虑轧辊压扁后接触弧长;PQ为考虑压扁后的外摩擦应力状态系数;K为平面变形阻力系数;KT为张力影响系数.

(1)轧辊压扁弧长

另外,在每年汛期第一场暴雨后进行突击抢排换水。根据历年的水质监测报告,每年7月份的水质最差,其原因是夏收夏种后麦秸、油菜秸等有机腐蚀物,水稻田的大量化肥、农药残留物经过暴雨洗涤后汇集到河道内,造成面污染,每年汛期第一场暴雨后的大换水对改善内河水质的效果较为明显。

(2)应力状态系数采用Hill公式,即

式中:ε为机架压下率;μ为摩擦因数;h为机架的出口厚度.

冷轧时摩擦因数计算多采用

利用该模型针对每卷带钢进行回归计算,得出实际应用的模型系数.

(3)材料变形抗力

式中ε∑为材料累计变形程度.(4)张力影响系数

2.4 工作辊热凸度计算模型

按照经验公式可以算出工作辊的热凸度为

式中:D为轧辊直径;tα为热膨胀系数,取tα=0.000,013;Kt为热凸度修正系数,一般取Kt=0.9;tm为轧辊中部表面温度;te为轧辊边部表面温度.

3 基于遗传算法的弯辊力预设定

3.1 遗传算法

遗传算法是一种借鉴生物界自然选择和自然遗传机制的随机搜索方法.其实质是将优胜劣汰、适者生存的原理及遗传机理抽象出来的,形成一种便于计算机实现的算法.与传统的优化算法不同,遗传算法不依赖于梯度信息,而是通过模拟自然进化过程来搜索最优解.

3.2 弯辊力计算流程

弯辊力设定模型主要是根据给定带钢的初始数据(钢种、宽度、入口厚度、成品厚度),计算承载辊缝的凸度,利用遗传算法求出使目标函数最小的各机架弯辊力[15],其流程如图2所示,本文取遗传进化代数为1,000、交叉概率为0.8、变异概率为0.01.

图2 弯辊力设定计算流程Fig.2 Calculation flow chart of roll bending force setup

3.3 结果分析

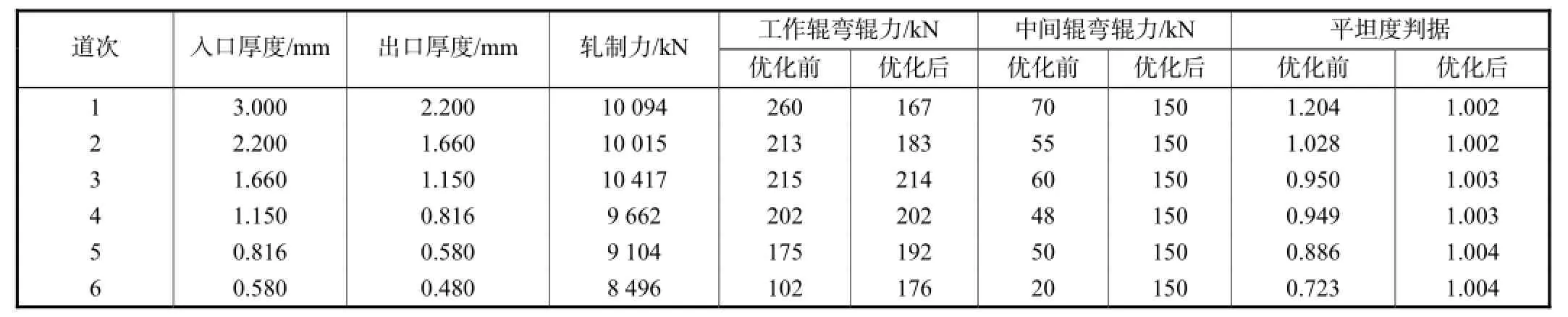

根据现场的中间辊横移量(δ=100,mm),考虑各个部分弯辊力的相对余量,利用遗传算法得到弯辊力的最优解.表3为规格(3.0,mm→0.48,mm)× 1,280,mm(原料凸度40,μm)带钢弯辊力设定计算的结果.同时用有限元模型对得到的结果进行仿真分析,从表3可知,与优化前相比,优化后的平坦度判据更好保持在1.0附近,说明优化后模型得到的弯辊力使得各个道次的比例凸度保持得更好.

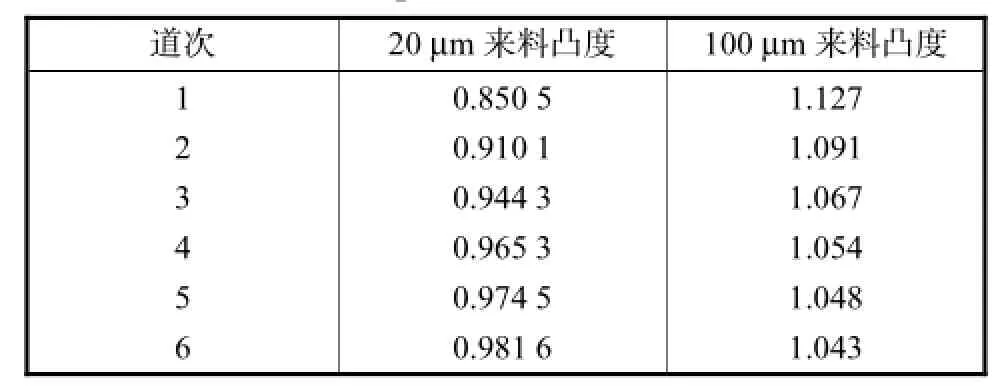

当热轧来料产生一定波动时,从表4可以看出第1道次偏离较远,其他道次保持较好.而大量的工业轧制表明平坦判据值虽在第1道次处偏离甚多,但此处轧件厚度最大,金属横向流动仍有条件,实际上并不会引起瓢曲,因此可以看出原料一定程度的波动并不会引起浪形缺陷[12].

表3 弯辊力设定模型计算结果Tab.3 Results of roll bending force setup model

表4 来料凸度不同时的板形平坦度判据Tab.4 Flatness criterion for different crown of incoming Tab.4 hot-rolled strips

4 工业轧制实验及效果分析

由于UCM双机架冷轧机弯辊力设定控制不合理是导致冷轧薄板出现较大浪形且不规律等板形缺陷的主要原因,因此在某双机架6辊1,500,mmUCM冷轧机制定了对弯辊力进行重新设定的工业轧制实验,产品轧制规格为(3.0,mm→0.48,mm)×1,280,mm.

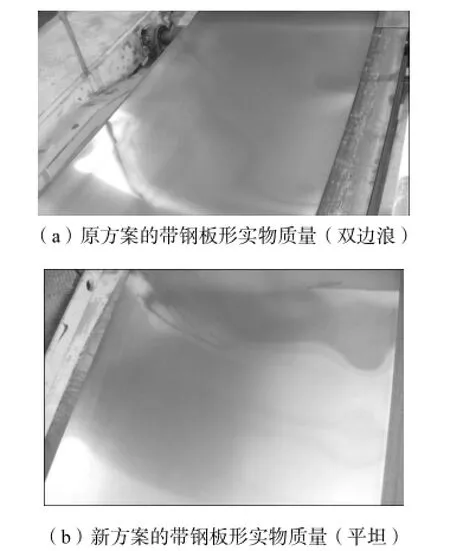

对连续工业试验轧制的11卷带钢进行跟踪整体取样分析和板形观测.其中前3卷钢采用原弯辊设定值,在轧制过程中利用精密超声波测厚仪采集了原料、2道次后、4道次后、成品带钢横截面形状.通过分析得到带钢原料的比例凸度为0.008、2道次后为0.011、4道次后为0.015,8、成品为0.016,8.可以看出带钢的实际比例凸度逐步增大,根据前述分析将出现双边浪.由于该轧机没有安装板形平坦度仪,在实际轧制过程中对成品的板形平坦度进行了观测,如图3(a)所示,不难发现冷轧薄板实物存在明显的双边浪平坦度缺陷.根据研究的弯辊力设定数学模型,对带钢的各个道次的弯辊力进行了修改,轧制过程中同样利用超声波测厚仪采集了原料、2道次后、4道次后、成品的带钢横截面形状.通过对比例凸度的分析得到带钢原料的比例凸度为0.008,8、2道次后为0.009,8、4道次后为0.010,3、成品为0.010,6,可知可逆轧制在带钢厚度较大的前面道次适当改变带钢比例凸度可增强对来料凸度变化的适应能力,创造条件为后面道次保持良好带钢比例凸度.对成品带钢板形平坦度进行了观测,如图3(b)所示,可知没有产生板形缺陷,板形平坦度良好,并对后工序的板形进行了跟踪,发现板形质量好.大型工业轧制试验验证表明,本文研制的弯辊力设定模型可明显改善带钢板形,同时对带钢来料的凸度波动变化有较好的适应能力.

图3 连续工业轧制试验的带钢板形平坦度变化Fig.3 Changes of strip flatness during continuous indus-Fig.3 trial rolling test

5 结 论

(1)建立的6辊UCM轧机辊系弹性变形三维有限元模型结合工业轧机整体取样测试分析了轧制带钢多轧程各道次之间的比例凸度的变化对板形的影响,分析发现双机架冷轧机弯辊力设定控制不合理是导致冷轧薄板出现较大浪形且不规律等板形缺陷的主要原因.因此有必要建立弯辊力预设定模型,以协调双机架6辊冷轧机工作辊弯辊力和中间辊弯辊力,保证冷轧薄板成品的板形质量.

(2)应用遗传算法,以板形良好为目标、各个部分弯辊力的相对余量均匀作为约束条件,在给定中间辊横移量条件下,得出弯辊力的合理解.采用该设定模型的生产实际数据仿真和大型工业轧机连续轧制试验取得了明显改善板形和提高对来料的凸度波动变化适应能力的效果.

[1] Hoshino I,Kawai M,Matsuura T,et al. Observerbased multivariable flatness control of a cold rolling mill[J]. Control Engineering Practice,1993,1(6):917-925.

[2] Yuen W Y D. On-line and off-line models for the rolling process[J]. Scandinavian Journal of Metallurgy,2003,32(2):86-93.

[3] 吴首民,李秀军. 双机架冷轧弯辊力综合设定模型的研究[J]. 轧钢,2007,24(6):25-27.

Wu Shoumin,Li Xiujun. Research on synthesis set model for roll bending force of double stands cold rolling mills[J]. Steel Rolling,2007,24(6):25-27(in Chinese).

[4] 白振华,康晓鹏,吴首民. 双UCM平整机组板形参数在线设定技术[J]. 钢铁,2009,44(5):39-43.

Bai Zhenhua,Kang Xiaopeng,Wu Shoumin. Technology of online setting shape parameter in double frame UCM tempers[J]. Iron and Steel,2009,44(5):39-43(in Chinese).

[5] Pawelski O,Rasp W,Rieckman J. Application of a mathematical model for the cold rolling process on sixhigh mills[C]∥Bramley A N,Osman F H,Ghobrial M I. Modelling of Metal Forming Processes. Dordrecht:Kluwer Academic Publishers,1988:305-312.

[6] Fereshteh S F,Pillinger I,Hartley P. Friction modelling for the physical simulation of the bulk metal forming processes[J]. Journal of Materials Processing Technology,2004(153/154):151-156.

[7] Dosthosseini R,Sheikholeslam F,Askari J,et al. Modeling and control of flatness in cold rolling mill using fuzzy Petri nets[C]∥Proceedings of the 8th IEEE International Conference on Control and Automation. Piscataway,USA,2010:181-186.

[8] Nappez C,Boulot S,McDermott R C. Control of strip flatness in cold rolling:A global approach[J]. Iron and Steel Engineer,1997,74(4):42-45.

[9] 曹建国,轧 楠,米凯夫,等. 宽带钢热连轧机自由规程轧制的板形控制技术研究[J]. 北京科技大学学报,2009,31(4):481-486.

Cao Jianguo,Ya Nan,Mi Kaifu,et al. Research on profile and flatness control technology for schedule free rolling in hot wide strip mills[J]. Journal of University of Science and Technology Beijing,2009,31(4):481-486(in Chinese).

[10] Fernandes J,Martins P. All-hexahedral remeshing for the finite element analysis of metal forming processes[J]. Finite Elements in Analysis and Design,2007,43(8):666-679.

[11] Kim S H,Lee J H,Kwak W J,et al. Dimensional analysis of hot strip rolling for on-line prediction of thermo-mechanical behavior of roll-strip system[J]. The Iron and Steel Institute of Japan International,2005,45(2):199-208.

[12] Cao Jianguo,Wei Gangcheng,Zhang Jie,et al. VCR and ASR technology for profile and flatness control in hot strip mills[J]. Journal of Central South University of Technology:Science & Technology of Mining an Metallurgy,2008,15(2):264-270.

[13] 顾云舟,张 杰,张清东,等. 冷连轧机组弯辊力自动设定的实现[J]. 北京科技大学学报,2002,22(2):174-176. Gu Yunzhou,Zhang Jie,Zhang Qingdong,et al. Automatic setting of roll bending force in cold tandem mill[J]. Journal of University of Science and Technology Beijing,2002,22(2):174-176(in Chinese).

[14] Malik A S,Grandhi R V. A computational method to predict strip profile in rolling mills[J]. Journal of Materials Processing Technology,2008(206):263-273.

[15] 杨景明,窦富萍,刘舒慧,等. 基于遗传算法的冷连轧轧制规程优化设计[J]. 中国机械工程,2007,18 (15):1868-1871.

Yang Jingming,Dou Fuping,Liu Shuhui,et al. Appl ication of genetic algorithm to rolling schedule in tandem cold mill[J]. China Mechanical Engineering,2007,18(15):1868-1871(in Chinese).

Setup Model Based on Genetic Algorithm for Roll Bending Force of Double Stand UCM Cold Rolling Mills

CAO Jian-guo1,MENG Xiao-ming1,YANG Guang-hui1,ZHANG Yong1,CAO Li-chao2,LIU Bo2

(1. National Engineering Research Center of Flat Rolling Equipment,School of Mechanical Engineering,University of Science and Technology Beijing,Beijing 100083,China;2. Echeng Iron and Steel Corporation of Wuhan Iron and Steel Group,Ezhou 436002,China)

The synthesis setup model for roll bending force in 6-high compact cold mills was developed to improve the flatness quality of cold-rolled wide strip. The three-dimensional finite element model for elastic deformation of the roll stacks was established by a finite element backage software combined with the entire strip sampling of industrial mill test. The main factors affecting flatness were identified by analyzing the strip proportion crown of each rolling pass of the double stand cold rolling mills. Taking the strip flatness as objective function and the evenness of various parts of the relative residual roll bending force as constraint conditions,the setup mathematical model for roll bending forces of the work rolls and intermediate rolls was developed by making use of genetic algorithm. A better strip flatness quality and a greater ability to adapt to the crown change of incoming hot-rolled strips were achieved by the application of model to large-scale industrial continuous rolling test in 1 500 mm 6-high UCM(universal crown mill)old rolling mills.

cold rolling mill;strip;profile and flatness control;mathematical model;finite element analysis;genetic algorithm

TG333.7

A

0493-2137(2011)07-0650-05

2009-10-20;

2010-12-31.

国家自然科学基金资助项目(59835170);北京科技大学科技发展专项基金资助项目(20050311890).

曹建国(1971— ),男,博士,教授.

曹建国,geocao@ustb.edu.cn.