脂肪族聚碳酸酯聚氨酯的静电纺丝

冯亚凯,孟繁茹,肖若芳,王贺云,郭锦棠,陈庆良,刘建实

(1. 天津大学化工学院,天津 300072;2. 天津市胸科医院,天津 300051)

脂肪族聚碳酸酯聚氨酯的静电纺丝

冯亚凯1,孟繁茹1,肖若芳1,王贺云1,郭锦棠1,陈庆良2,刘建实2

(1. 天津大学化工学院,天津 300072;2. 天津市胸科医院,天津 300051)

以不同体积比的二甲基甲酰胺(DMF)和四氢呋喃(THF)为混合溶剂用于生物材料聚碳酸酯聚氨酯的静电纺丝,扫描电镜结果发现,当DMF 在混合溶剂中所占的体积分数高于75% 时,容易形成珠丝结构薄膜;而当DMF体积分数为50% 时,可得到无珠丝的均匀纤维结构薄膜.当静电电压介于15~20,kV 时,所得纤维直径大于1,000,nm;而当电压介于20~32,kV时,形成的纤维直径在420~720,nm之间,纤维分布较为均匀.聚碳酸酯聚氨酯溶液的质量分数低于10%时,易形成珠丝结构,而提高其浓度,珠丝现象消失.当聚碳酸酯聚氨酯质量分数大于12%时,所得纤维平均直径较大(1,840,nm).溶液体积流率对纤维直径的影响呈线性正比关系,所考察的最小体积流率为0.3,mL/h,可得到均匀纤维,其平均直径为420,nm.

静电纺丝;聚碳酸酯聚氨酯;过程参数;纤维直径

静电纺丝技术的提出在20世纪,近些年该技术引起广泛关注.通过静电纺丝技术可以制得纳米/微米级超细纤维,因此该技术在生物医学领域越来越呈现出重要性.将生物相容性良好的材料经静电纺丝加工成具有超细纤维结构的组织工程支架,已成为当今组织工程研究热点之一.Shin等[1]以聚乙二醇(PEO)和聚氨酯进行双组分静电纺丝,当聚氨酯质量分数为25%、PEO质量分数为35%时,所得支架孔隙率可达到76.4%,纤维直径在200~500,nm之间.Simonet 等[2]在研究聚乳酸和聚醚氨酯的静电纺丝时,采用低温接收装置,有效控制接收装置的温度和湿度,并将干冰微粒置入接收装置中,利用干冰挥发的特点得到高孔隙率的无纺布,孔隙率可高达91%.Akihiko 等[3]研究了聚苯乙烯和聚乙烯吡咯烷酮的平面接收静电纺丝特性.葛鹏飞等[4]采用转筒接收装置研究了聚乳酸静电纺丝的特点,他们发现,聚乳酸质量分数及转筒转速对纺丝结果影响较大,当其质量分数为10%时,可纺得100,nm细纤维.Deitzel等[5]系统地研究了静电纺丝过程参数,包括电压、溶液浓度等对PEO超细纤维微观形貌的影响.聚碳酸酯聚氨酯(polycarbonate urethane,PCU)是一种性能优异的生物材料,被广泛地用于人工血管、人工心脏等方面[6-7].目前关于聚碳酸酯聚氨酯静电纺丝的报道很少,笔者详细研究了静电纺丝过程参数对这种生物材料纺丝的影响.

1 实验部分

1.1 实验原料与仪器

1.1.1 实验原料

聚碳酸酯聚氨酯(PCU):Chronoflex C®,CardioTech International;二甲基甲酰胺(DMF):色谱纯,天津市康科德科技有限公司;四氢呋喃(THF):色谱纯,天津市康科德科技有限公司.

1.1.2 实验仪器

微量注射泵:ML-749000-50,北京中科科尔仪器有限公司;电导率仪:DDS-307A,天津市盛邦科学仪器技术公司;真空干燥箱:DZF-6020,巩义市英峪予华仪器厂;空气震荡浴:HZQ-C,哈尔滨市东明医疗仪器厂;可逆电机:YN(YY)70-15,北京徽特微电机制造有限公司;高压直流电源:DW-P503-1ACCC,天津市东文高压电源厂;自制静电纺丝设备:包括不锈钢架及电机.

1.2 实验方法

1.2.1 聚碳酸酯聚氨酯溶液的配制

称取一定质量的聚碳酸酯聚氨酯,溶于DMF和THF的混合溶液中,将配好的溶液放置在空气震荡浴中震荡溶解,测溶液电导率,用NDJ-79旋转式黏度计测定旋转黏度,备用.

1.2.2 聚碳酸酯聚氨酯纤维膜的制备

将溶解均匀的聚碳酸酯聚氨酯溶液置于全玻璃注射器中,并固定在微量注射泵上.将高压电源线连接在注射器针头末端.将铝箔平展在圆形金属板上,并固定在接受装置上,金属板直径为10,cm,调节金属板转速为100,r/min.注射器细针头末端与接受板距离为20,cm.打开高压电源,开始纺丝.实验结束后,取下铝箔,置于真空干燥箱中真空干燥至衡重.

1.2.3 分析方法

所得薄膜采用ESEM(Philips XL-30)电镜分析,并且SEM照片采用Dizimizer软件分析计算得到纤维平均直径和方差.采用ZWICK1425测定纤维薄膜的机械性能.所有测试取5次分析结果的平均值.

2 结果与讨论

2.1 静电纺丝工艺参数对聚碳酸酯聚氨酯纤维膜制备的影响

2.1.1 溶剂组成对聚碳酸酯聚氨酯静电纺丝的影响

图1为不同体积比混合溶剂对聚碳酸酯聚氨酯静电纺丝薄膜影响的SEM照片,其中:电压为20,kV,体积流率为1.5,mL/h,PCU质量分数为10%.

观察可知:当DMF含量高时(75%,100%),薄膜的微观结构不理想,纤维中有明显的珠丝存在;当DMF的体积分数为75%时,珠粒平均直径变小,珠丝的平均密度较大,珠粒由原来的椭圆锥型逐渐变为圆形,平均直径为3,780,nm;当DMF体积分数为50%时,珠丝消失形成纤维,但是纤维粗细不均匀,其平均直径为430,nm.当DMF体积分数为25%时,纤维平均直径变大为1,360,nm,且纤维之间存在粘联现象.高沸点、低挥发的DMF含量较高时,容易出现珠丝现象;而THF具有易挥发和沸点低的优势,因此增加THF含量有利于形成纤维结构,避免珠丝现象出现.

分析其原因在于,聚碳酸酯聚氨酯溶液液滴形成射流在两电极间飞行时,在射流的盘旋过程中,THF 比DMF更易挥发,有利于PCU溶液小液滴的细化和固化;而当DMF含量较高时,溶液黏度较小,表面张力较大,在静电纺丝过程,需要较大静电力以克服溶液表面张力,因此难以形成均匀纤维.

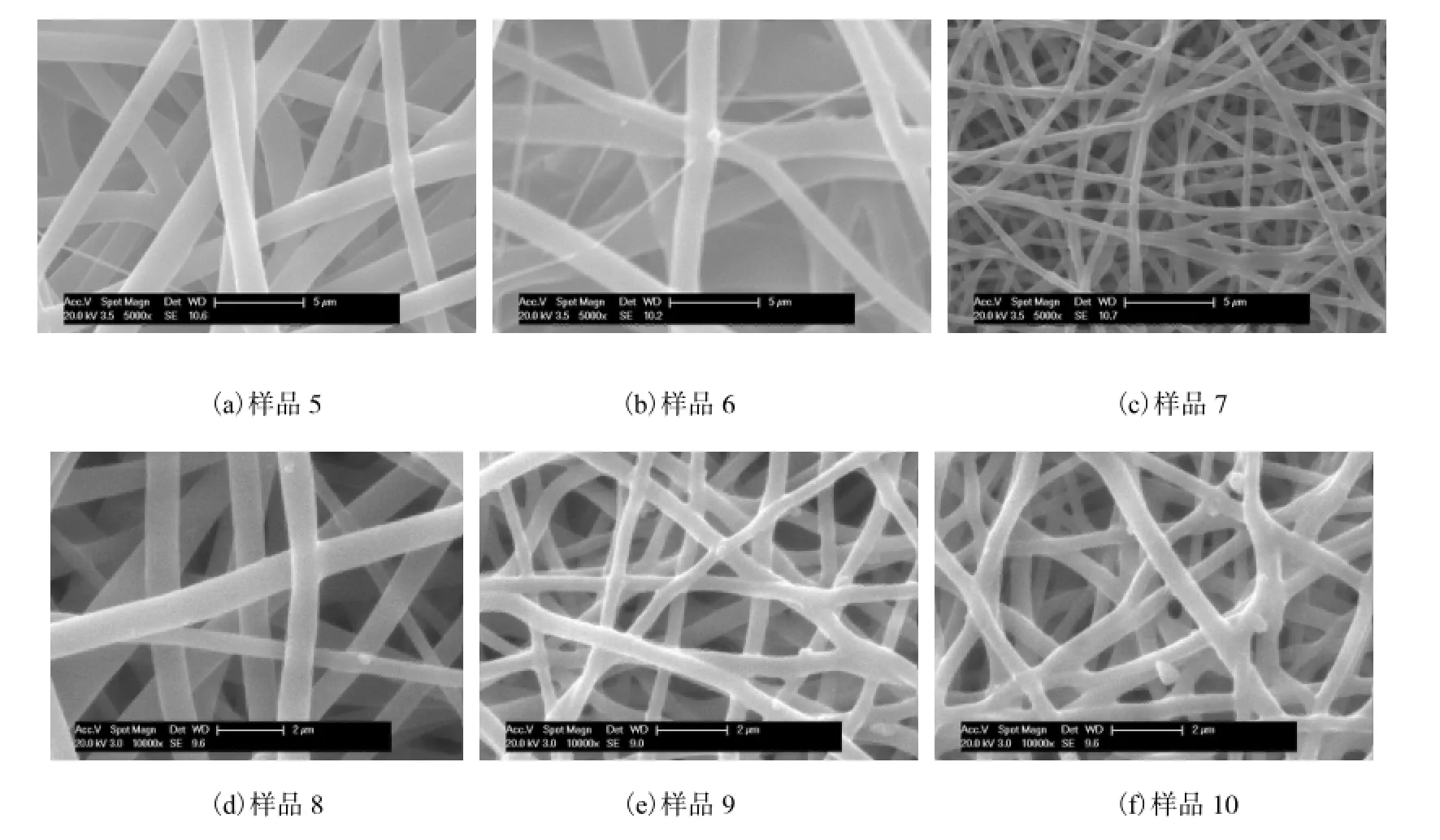

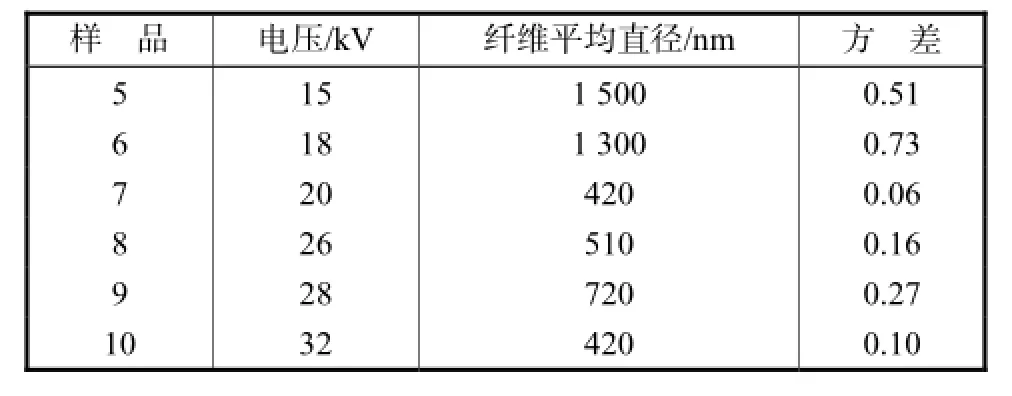

2.1.2 电压对聚碳酸酯聚氨酯静电纺丝的影响

图2为不同电压下聚碳酸酯聚氨酯纤维膜扫描电镜.表1为不同电压下聚碳酸酯聚氨酯纤维膜扫描电镜图片分析结果.图2和表1中:PCU质量分数14%,DMF和THF体积比3∶1,体积流率1.5,mL/h.随着电压升高,所得到的纤维平均直径变小,最小可达420,nm.由图2可知,样品6存在少量的超细纤维,其平均直径方差较大(0.73).电压为20,kV时,纤维的平均直径较小(420,m),且粗细分布均匀,方差仅为0.06.纺丝电压在20~32,kV范围时,纤维平均直径集中在420~720,nm,且纤维直径分布较为均匀,方差变化不大,只有样品9略高.通过与电压低于20,kV的样品比较可知,当纺丝电压较高时,有利于得到结构均匀的超细纤维.这可能是因为较高电压能够促使射流中PCU大分子发生充分地延伸,促使超细纤维形成.

图1 不同体积比混合溶剂对聚碳酸酯聚氨酯静电纺丝薄膜影响的SEM照片Fig.1 SEM of polycarbonate urethane fibers prepared by electrospinning with the mixture solvent of different volume ratios of DMF and THF

图2 不同电压下聚碳酸酯聚氨酯纤维膜扫描电镜Fig.2 SEM of PCU fiber membranes prepared at different voltage

表1 不同电压下聚碳酸酯聚氨酯纤维膜扫描电镜图片分析结果Tab.1 Analysis of fiber membranes with SEM of PCU fiber membranes prepared at different voltage

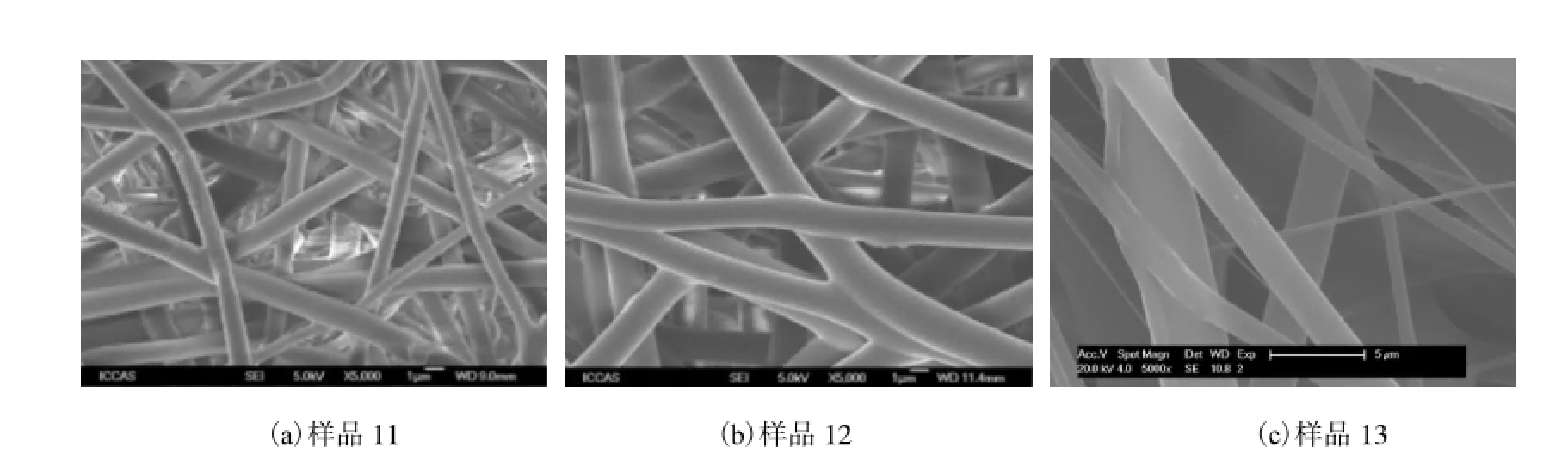

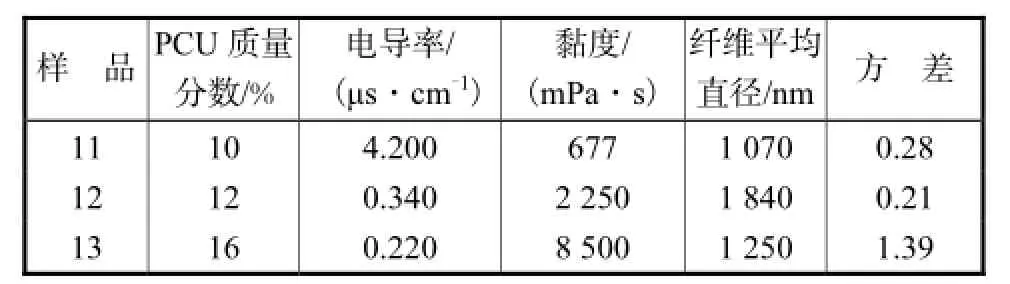

2.1.3 PCU浓度对聚碳酸酯聚氨酯静电纺丝的影响

PCU浓度对溶液黏度影响很大,黏度过低不利于纺丝,并且对纤维平均直径有影响,见图3.图3中:电压20,kV,体积流率2.7,mL/h,混合溶剂DMF和THF体积比1∶1.当PCU质量分数低于10%时,珠丝现象严重,而当PCU质量分数高于10%时,可纺得纤维结构的薄膜.当质量分数为10%时,纤维平均直径为1,070,nm,而当PCU质量分数为12%时,则纤维平均直径增大至1,840,nm,纤维均匀(见表2).当PCU质量分数达到16%时,纤维变得粗细不均,尤其有一些极其细微纤维出现,因此平均直径降至1,250,nm,而方差反而增至1.39.这是因为当溶液浓度增加时,溶液黏度过高,相同数量的电荷力需要抵抗的黏性力增加,同时促使更多的聚氨酯大分子发生延伸,一方面单位数量的聚氨酯大分子所受到的电荷力减少,导致形成较粗纤维;而另一方面,高黏度溶液需要更长时间促使纤维延伸,但是浓度变化不足以使溶液在两电极间飞行时间发生明显变化,因此聚合物溶液在没有被充分延伸时,就已被接受,从而致使纤维粗细不均匀.

图3 不同PCU浓度得到的纤维膜SEM照片Fig.3 SEM of PCU fiber membranes prepared from different PCU concentrations

表2 不同浓度的PCU溶液性质及纤维膜SEM照片分析结果Tab.2 SEM analysis of PCU fiber membranes prepared from different PCU concentrations

2.1.4 体积流率对聚碳酸酯聚氨酯静电纺丝结果的影响

图4为不同流率所得到的纤维膜扫描电镜照片,其中:PCU质量分数为10%,电压20,kV,DMF和THF体积比3∶1.体积流率对聚碳酸酯聚氨酯纤维的平均直径及方差有一定影响,但是不十分显著,伴随着体积流率的变化,纤维总体形貌都比较理想,纤维较为平滑均匀(见表3).体积流率对静电纺丝结果影响表现出了一定的规律性,伴随着体积流率提高,纤维平均直径和方差都变大.当体积流率为 0.3,mL/h时,静电纺丝获得聚氨酯纤维薄膜微观结构最细小和均匀.当体积流率为0.9,mL/h、1.5,mL/h时,可以形成相对较为均匀纤维;而继续提高溶液体积流率,则出现了不均匀纤维并且有明显粘连现象,如图4中样品18的SEM 照片所示.

图4 不同流率所得到的纤维膜扫描电镜照片Fig.4 SEM of PCU fiber membrances prepared with different flow rate

表3 不同流率的溶液纤维膜SEM照片分析结果Tab.3 SEM analysis of PCU fiber membrances prepared from different flow rates

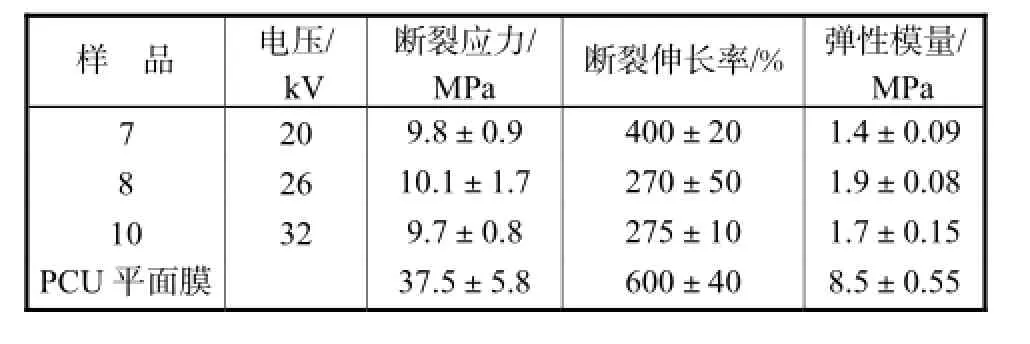

2.2 聚碳酸酯聚氨酯纤维膜机械性能

静电纺丝电压和纤维膜机械性能测试分析结果列于表4.静电纺丝薄膜的弹性膜量、断裂伸长率和断裂应力比聚氨酯平面膜明显降低,静电纺丝薄膜的断裂应力在10,MPa左右,而断裂伸长率在270%~400%范围.由静电纺丝所形成的纤维排列凌乱,在加工成哑铃形状后,在长轴上没有取向的纤维被剪断,而且纤维排列不够密集,造成试样容易被拉断.聚氨酯原材料的弹性模量为8.5,MPa,静电纺丝纤维膜弹性模量明显低于其模量.这说明纤维膜增加了材料柔软程度,预期可用于组织生物工程支架,这种高柔顺性和天然血管匹配性好,可以避免柔顺性不匹配引起内膜增生的现象.

表4 聚碳酸酯聚氨酯静电纺丝薄膜的机械性能Tab.4 Mechanical properties of PCU electrospun fiber membranes

3 结 语

混合溶剂组成、电压、聚合物浓度和体积流率等工艺参数对聚碳酸酯聚氨酯静电纺丝有明显影响,溶剂组成影响尤为显著.在静电纺丝过程中,DMF 含量过高则不易形成纤维结构,而其含量过低则纤维粘连;当 DMF/THF体积比为1∶1时,可以获得微观结构较为理想的纤维结构.当电压低于20,kV时,纤维平均直径较大,多为微米级结构;而当电压高于20,kV时,则获得纳米级纤维膜;体积流率较低时,纤维平均直径较小.静电纺丝得到的聚碳酸酯聚氨酯纤维薄膜具有低弹性模量的特点,预计可提高柔顺性.

[1] Shin J W,Heo Y J,Lee Y M. Hybrid nanofiber scaffolds of polyurethane and poly(ethylene oxide)using dual-electrospinning for vascular tissue engineering[C]// 3rd Kuala Lumpur International Conference on Biomedical Engineering. Kuala Lumpur,Malaysia,2006:692-695.

[2] Simonet M,Schneider O D,Wendelin J. Ultraporous 3D polymer meshes by low-temperature electrospinning:Use of ice crystals as a removable void template [J]. Polymer Engineering and Science,2007,47(12):2020-2026.

[3] Akihiko T,Wakamatsu Y J,Minagawa M,et al. Preparation of ion-exchange fiber fabrics by electrospray deposition[J]. Journal of Colloid and Interface Science,2006,293(1):143-150.

[4] 葛鹏飞,葛明桥,魏取福,等. 聚乳酸纤维的静电纺丝及其形态结构研究[J]. 合成纤维,2007,36(1):1-4.

Ge Pengfei,Ge Mingqiao,Wei Qufu,et al. Preparation and morphology of poly(L-lactic acid)fibers via electrospinning[J]. Synthetic Fiber in China, 2007,36(1):1-4(in Chinese).

[5] Deitzel J M,Kleinmeyer J,Harris D,et al. The effect of processing variables on the morphology of electrospun nanofibers and textiles[J]. Polymer,2001,42(1):261-272.

[6] Guo J T,Ye Y Q,Feng Y K,et al. Studies on NO releasing from PCU grafted with endogenous NO donors[J]. Polym Adv Technol,2010,21(11):759-766.

[7] Feng Yakai,Xue Yan,Guo Jintang,et al. Synthesis and characterization of poly(carbonate urethane)networks with shape-memory properties[J]. Journal of Applied Polymer Science,2009,112(1):473-478.

Electrospinning of Aliphatic Polycarbonate Urethane

FENG Ya-kai1,MENG Fan-ru1,XIAO Ruo-fang1,WANG He-yun1,GUO Jin-tang1,CHEN Qing-liang2,LIU Jian-shi2

(1. School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China;2. Tianjin Chest Hospital,Tianjin 300051,China)

DMF and THF mixture with different volume ratios was used as a mixed solvent for electrospinning of biomaterial polycarbonate urethane(PCU). SEM results showed that bead-fiber structure membranes were obtained when the DMF volume ratio in the mixed solvent was above 75%. When DMF was 50%in the mixed solvent it was easy to obtain uniformed micro-structure fibers without beads. When the voltage ranged from 15 kV to 20 kV,the average fiber diameters were more than 1 000 nm,whereas the average diameters showed uniformed nano-structure ranging from 420 nm to 720 nm when the voltage increased from 20 kV to 32 kV. When PCU mass concentration was less than 10%,bead-fiber membranes were obtained. However,the bead-fibers disappeared in the membranes when PCU mass concentration increased. When PCU mass concentration was 12%,the average fiber diameter was high with the value of 1 840 nm. A proportional relationship between the average fiber diameter and the volume flow rate was found. When the volume flow rate of PCU solution was 0.3 mL/h,the average fiber diameter was found to be 420 nm.

electrospinning;polycarbonate urethane;process parameter;fiber diameter

TQ342

A

0493-2137(2011)07-0618-05

2010-01-13;

2010-05-04.

科技部国际合作资助项目(2008DFA51170);教育部新世纪优秀人才支撑计划资助项目(NCET-07-0596);教育部留学回国人员科研启动基金资助项目;天津市科技计划资助项目(28ZCKFSF03300).

冯亚凯(1966— ),男,博士,教授,yakaifeng@hotmail.com.

郭锦棠,jintang_guo@hotmail.com.