智能化高频软开关数字电源研究

朱 理,黄辉先

(1. 湖南信息职业技术学院,长沙 410200;2. 湘潭大学,湘潭 411105)

0 引言

电镀电源实际上是一种变流设备,它把电网的交流电压变成直流或脉冲电压以供电镀使用。其技术除了自身的电镀工艺外,电源的变换技术和控制技术对电镀电源的发展、性能以及效率的提高有着重要的作用。目前电镀电源应用越来越广,人们对其品质要求也越来越高。电镀电源逐渐向高频高效化、大功率化发展。但常规PWM变换技术是一种硬开关模式,开关损耗大、器件温度过高等严重制约了开关电源工作频率的提高,已经无法满足要求。因此电镀电源数字化技术意义重大,采用数字化技术,从电源的电气性能来看,可以应用现有电源的各种研究成果(功率电路拓扑及控制方式等),通过系统软件实现软开关技术并降低电磁干扰,提高电源的稳定性和智能化程度;从电源的工艺效果来看,数字化电源由于控制策略调整灵活、控制精度高以及控制参数稳定性高,所以具有更好的工艺稳定性和更好的工艺效果及节能特征[1,2].

本文选择了ZVS移相全桥作为本次设计的主电路拓扑,本文采用DSP作为主控脉冲发生芯片,提出一种智能积分型PI控制器,最后采用TMS320LF2407A作为主控芯片,及IGBT作为主开关,试制了一台 12kW的样机,实现了数字移相控制及全桥变换零电压软开关,通过仿真及样机实验分析,表明此电源的动静态性能良好,实验波形验证控制方案的正确性与有效性。

1 移相全桥主电路分析

移相全桥软开关DC/DC变换包括软开通和软关断。普通PWM变换器是改变驱动信号脉冲宽度来调解输出电压,它在功率管开关期间存在很大损耗,故采用硬开关技术的电源模块的尖刺干扰大,可靠性差,效率低。而采用移相控制技术控制全桥来实现软开关的电源模块,是通过改变两臂对角线上下功率管驱动信号移相角的大小来调节输出电压,从而让超前桥臂功率管的驱动信号领先滞后桥臂功率管的驱动信号一个相位[2,3]。

全桥电路的控制方式较多,本文对移相控制ZVS PWM DC/DC全桥变换器作详细的介绍。

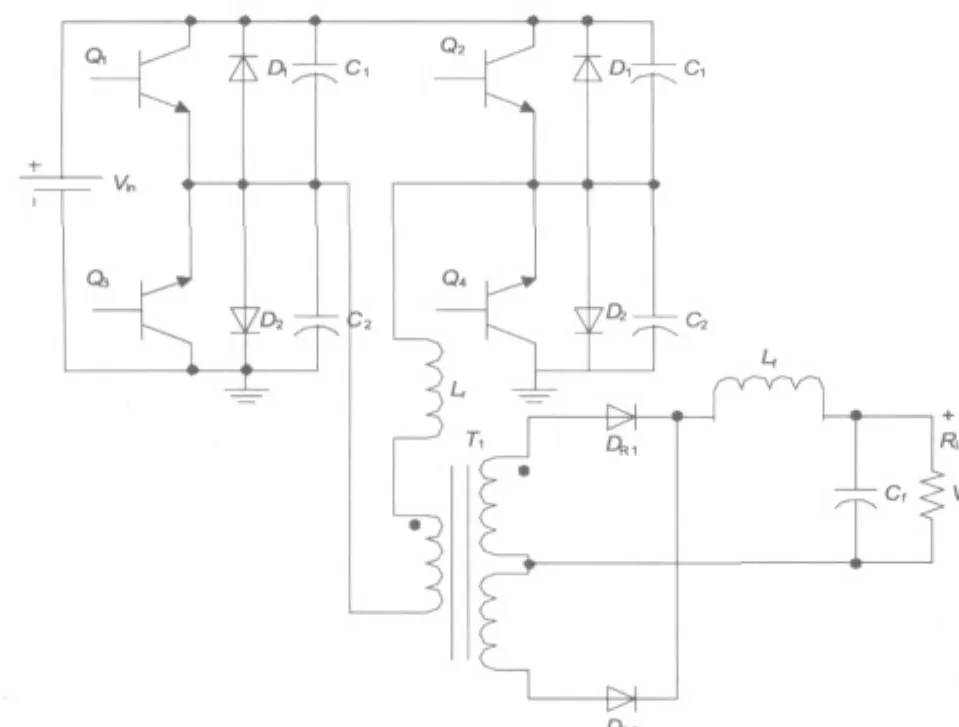

移相控制ZVS PWM DC/DC全桥变换器主电路如图1所示,它是利用变压器的漏感或原边串联电感和功率管的寄生电容来实现开关管的零电压开关。其中,D1-D4分别是Q1-Q4的内部寄生二极管,C1-C4分别是Q1-Q4的寄生电容或外接电容。Lr是谐振电感,它包括了变压器的漏感。每个桥臂的两个功率管成180o互补导通,两个桥臂的导通角相差一个相位,即移相角,通过调节移相角来调节输出电压。Q1和Q3分别超前于Q4和Q2一个相位,称Q1和Q3组成的桥臂为超前桥臂,Q2和Q4组成的桥臂则为滞后桥臂。

本次设计的全数字化大功率软开关电镀电源的主电路采用的是移相控制ZVS PWM DC/DC全桥变换器。整体电路是电网50Hz 380V交流电经过整流后,由LC滤波器滤成直流电,然后由ZVS移相全桥电路逆变成高频交流方波,再由高频变压器降压后由肖特基整流,最后LC滤波成直流电供给负载[3,4]。

图1 移相控制全桥变换器主电路

2 主电路相关参数计算

本章将主要介绍12 kW(+12V 1000A)全数字化软开关电镀电源的主电路的整体设计结构,以及重要元器件的参数计算。

2.1 电源主电路

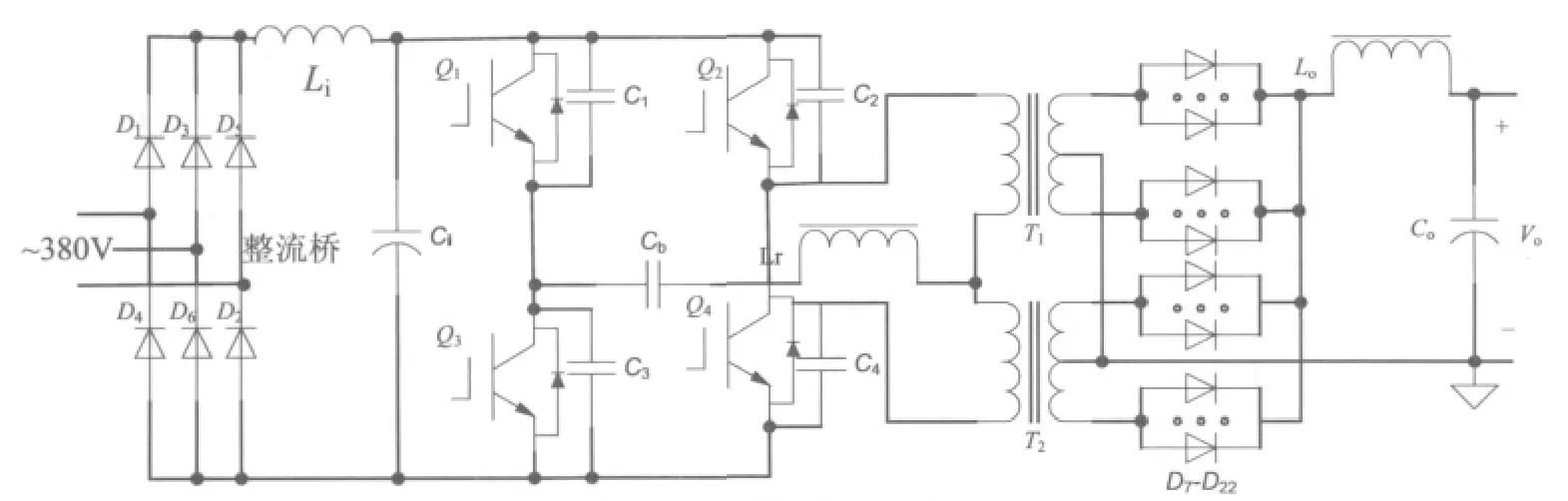

本文设计的电源主电路如图2所示,其工作原理为:50 Hz,380V工业三相交流电经过由D1—D6整流模块整流成脉动的直流,然后经过滤波电感Li和滤波电容Ci滤波成直流电,然后由ZVS移相全桥电路将直流电逆变20 kHz高频交流方波,其中Q1、Q3为移相全桥的前桥臂,Q2、Q4滞后桥臂,Cb为隔直电容,以防止高频变压器偏磁。Lr为变压器T1、T2的合成漏感,T1、T2为两个并联的高频变压器,变压器并联采用原边串联、副边并联的形式。由于副边电流之和为1000A左右,所以副边采用16个肖特基二极管并联,如图中D7-D22所示。然后整流后脉动的直流点经过输出滤波电感Lo和滤波电容Co滤波成高质量的直流电供给负载。

图2 电镀电源主电路

2.2 输入整流桥计算

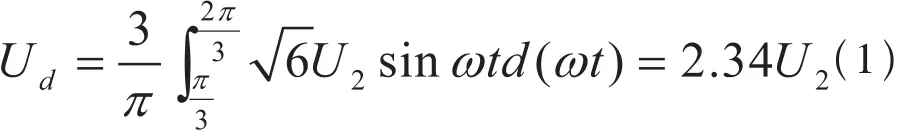

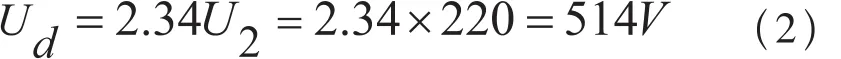

通过对三相整流桥电路工作原理分析可知,整流输出电压Ud在一个周期内脉动6次。于是可得当整流输出电压连续时(即带阻感性负载时)的平均值为:

式中,U2为相电压的有效值,即U2=220V。所以:

再考虑到电网波动及电源稳定性,保留一倍余量,所以选用整流桥的额定参数为100A/1200V,最后选择整流模块的为富士公司的6RI100G-160。

滤波电容采用两个电解电容并联,单个电解电容的为450V,2200μF,又因为电容串联后电容值减半,耐压值变为原来两倍。所以滤波电容为1100μF,耐压值为450×2=900V。

2.3 高频变压器参数计算[5 7]

高频变压器的匝数比按当输入母线电压最低、输出电压最高、且有效占空比最大时设计。

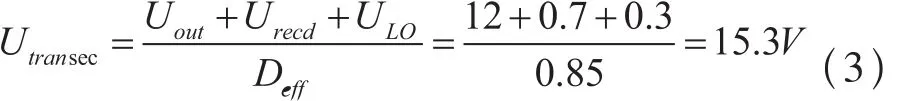

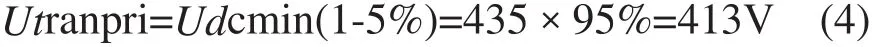

该电源的输入电压为三相380V交流电,又因为市网电压的波动范围是±10%,所以输入三相交流电的最小值为Udc=380×(1-10%)=342V,此时母线的输出的最高电压为483V,以母线电压变化10%,则母线输出的最低电压为Udcmin=483×(1-10%)=435V。该电源设计的最大输出电压Uout=12V,因为占空比的损失,假设最大有效占空比为Deff=0.85,又副边整流二极管上压降Urecd为0.7V,再加上副边整流电感上约0.3V的压降ULO,可以估算出变压器副边所需的输出电压Utransec为:

由以上分析及计算可知,母线上最低电压为435V,忽略管压降,隔直电容上最大压降设计为母线电压的5%,又有全桥电路前述的输出特点可知原边输入电压为:

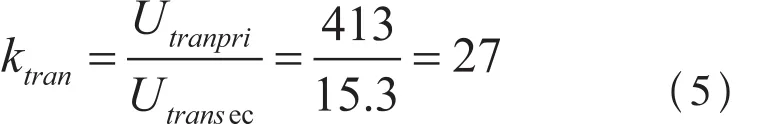

又因为此时输出为12V时,变压器副边输出的电压为15.3V。所以变压器变比 ktran为

为确保在母线电压最低时,输出电压能达到+12V,所以取原副边匝数比ntran为27。

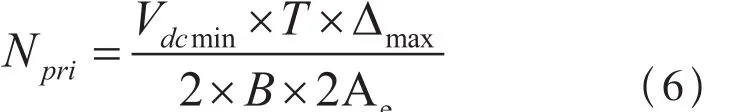

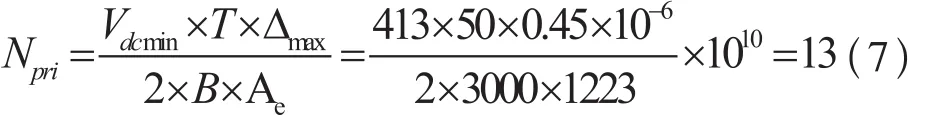

高频变压器匝数计算公式如下:

式中 Npri:变压器原边匝数

Vdcmin:电源输出+12V时,原边电压的最低值

T:电源的周期

Δmax:最大占空比

B:磁芯的最大磁通密度

Ae:单个磁芯的有效磁通面积可知母线最低的输出电压Vdcmin为413V,因为电源开关频率为20 kHz, 所以开关周期为50µs,最大占空比Δmax为45%。由磁芯参数手册可知,磁芯的有效磁通面积为1223mm2,由于采用两个磁芯并联,所以最大磁通面积磁芯的最大磁通密度B选3000高斯。所以变压器原边的匝数为:

因为匝数比27,且副边至少为1匝,所以原边变压器的匝数就为27匝,这样变压器的磁芯就预留了50%磁通余量。磁通量密度的减小,可以很大地降低磁芯的铁耗,降低了变压器工作温升[5]。

3 电路仿真实验分析

通过对电源的系统级仿真可以使得我们判断出在某些特定参数下,电源的动态特性,通过调节参数使得电源的动态特性变得更好。本次仿真仿真的任务主要有是利用Matlab的simulink仿真软件实现主电路在全数字化控制(TMS320F2812)下的运行情况。各个主要器件的模型建立之后就可以完成对整个主电路的仿真,如图4所示。

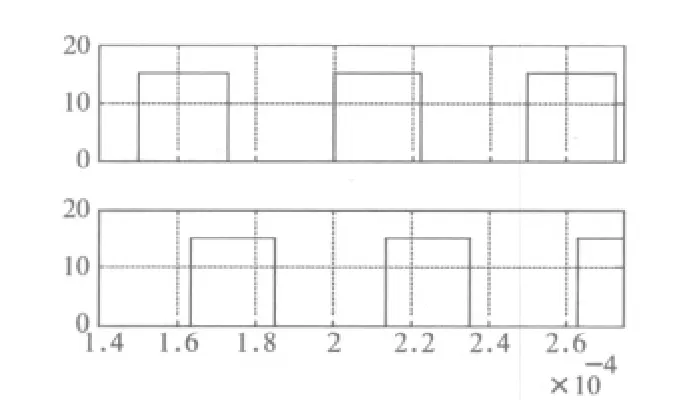

图3 一组对管的驱动的PWM波形

开关管的对管的一组驱动波形如图3所示。工作频率20KHz, 幅值为 15V。由该图可以看出,滞后桥臂的驱动波形(下)相对于其超前桥臂的驱动波形(上)有一个移相时间。

工作条件:输入直流电压+520V,工作频率20KHZ,开关管并联电容C=20nF,主电路原边漏感L=20uH,比例参数Kp=1,积分参数KI=0.1,滤波电感L=1uH,滤波电容C=45mF,Vo=12V负载R=6mΩ。

图4 全数字控制仿真电路模型

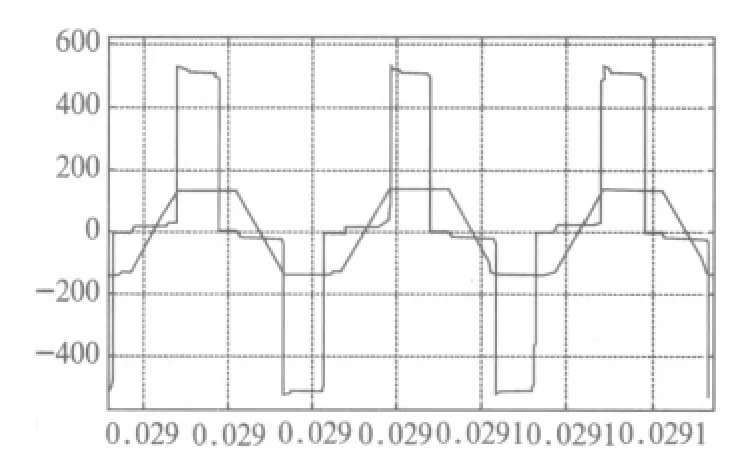

图5为变压器原边电压和电流的波形。由图5可见,该仿真原边电压和电流波形与前面章节中分析的移相全桥工作原理的结果是一致的。

图5 变压器原边电压和电流波形

图6 滞后桥臂两端电压及其驱动

图7 开关管关断时刻放大图

图6为输出电流在1000A时,S4的D、S两端的电压波形(幅值高的)和加在其G极的驱动波形(经过放大)。图6中可以看出,在开关管打开之前,D、S两端的电压已降为零。说明滞后桥臂的开关管实现了零电压打开。图7为图6中开关管关断时刻的放大图。由图7可以看出,开关管关断后,其两端电压线性上升,说明了开关管实现了零电压关断。所以说开关管实现了零电压开关。

4 样机实验分析

设计实例:全桥桥式拓扑,移相控制策略,输入电压Ui=380V±10% DC,输出电压12V,额定容量Po=12KW,开关频率Fs=20kHz,变压器原、副边匝比为N1/N2=27/1,IGBT功率开关均选用西门子公司的BSM200GB120DN2(200A/1200V),移相控制信号由TI的TMS320LF2407A产生[7,8]。实验波形如下:

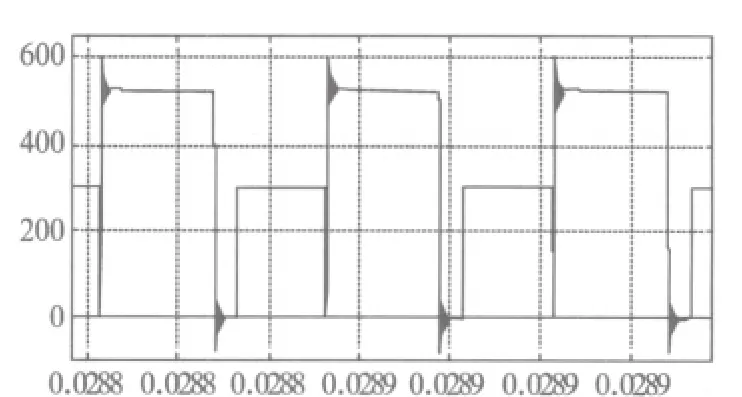

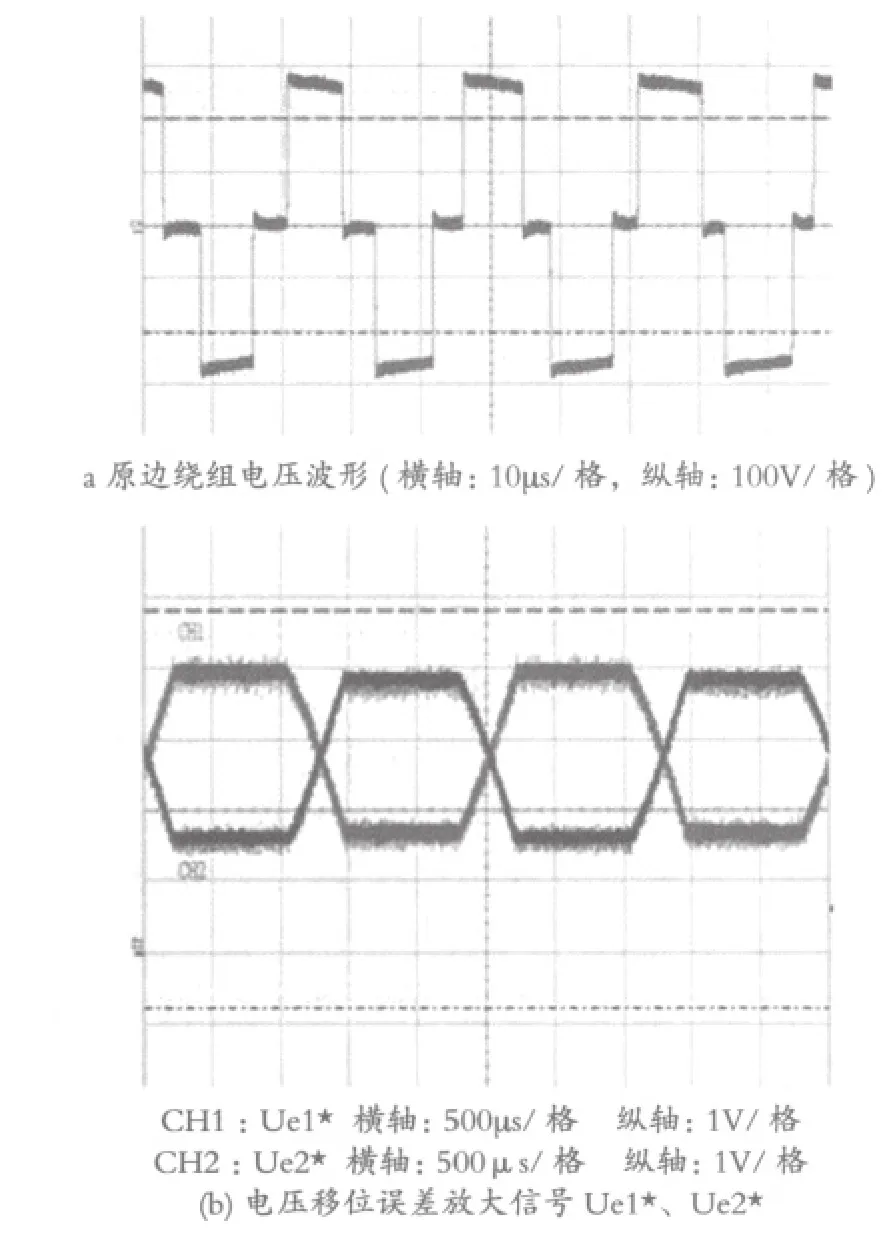

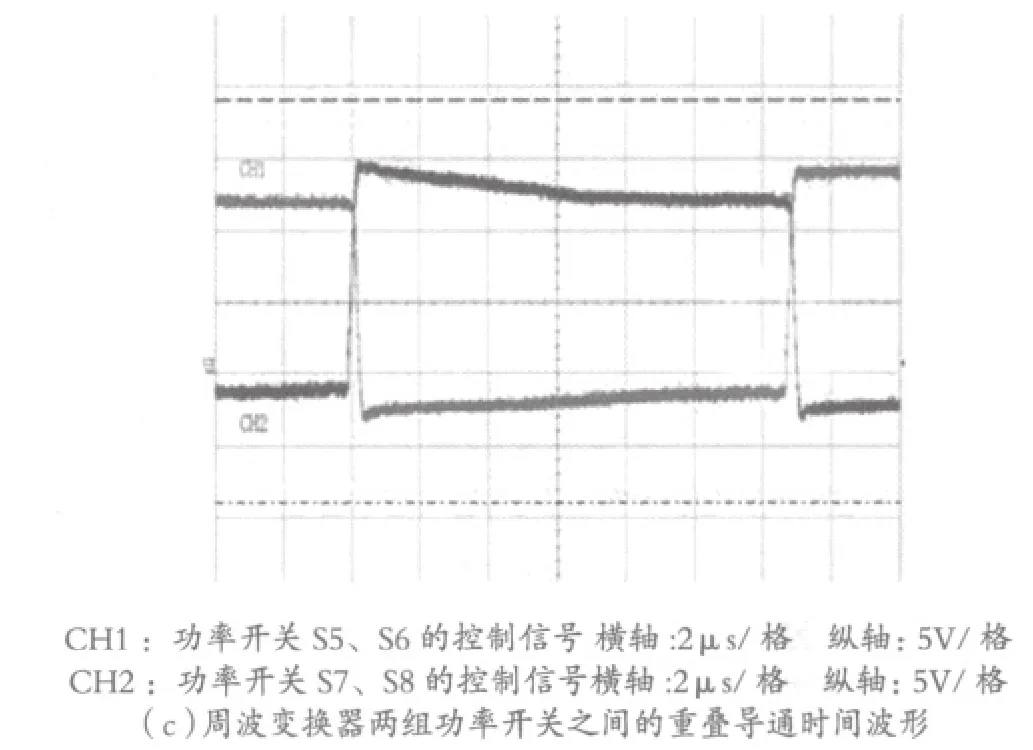

图8 部分实验波形

图8为样机变换器功率开关的漏源电压和驱动电压波形,实现了零电压开关(ZVS),良好的波形证实了理论分析的正确性。

5 结束语

为了进一步提高大功率电镀电源工作频率、效率、减小其体积,本文设计了一种适合电镀运行的全数字化控制电路,智能积分型PI控制被采用到控制电路中,提高了系统的动态性能。

ZVS移相全桥电路可在宽负载范围内实现软开关,实现了软开关电镀电源的全数字化控制,具有节能增效、可靠性高的优势。

[1] 徐应年, 赵阳. 简单高效串联谐振逆变电源研究[J]. 高电压技术, 2008, 1(34): 187-190.

[2] 顾亦磊, 吕征宇, 杭丽君, 等. 一种适用于高压输出的软开关的多谐振直流变换器[J]. 电工技术学报. 2006,21(4): 102-104.

[3] 许文香, 蔡丽娟. LLC谐振变换器与传统PWM变换器的分析与比较[J]. 通信电源技术, 2007, 24(6): 12-14.

[4] 刘海涛. 大功率电镀用开关电源的研制[D]. 西安: 西安交通大学. 2003.

[5] 周洁. 逆变电源的数字控制技术[J]. 电焊机2004.32.(12).8-11.

[6] 林磊. 大功率移相全桥DC/DC变换器控制方法研究[J].电力电子技术. 2004. 38(3)17-19.

[7] 李凯. 基于DSP的大功率高频开关电镀电源研究[J]. 电源世界. 2005. 23. (12). 57-60.

[8] 张卫宁. TMS320C28X系列DSP的CPU与外设[M]. 北京:清华大学出版社, 2004.