PLC在组合机床的控制应用探讨

叶晓光

(首都航天机械公司 计量理化所,北京 100076)

0 引言

组合机床采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。因此,组合机床兼有低成本和高效率的优点,在大批量生产中得到广泛应用,并可用以组成自动生产线。

传统的组合机床多采用继电器逻辑线路进行加工过程的自动控制,在使用中常会出现各种故障,使维修时间增加,影响生产效率。满足不了现代产品更新加速的需求,而采用可编程序控制器可明显改善上述情况。可编程序控制器(PLC)是以微处理器为核心的专用计算机系统,但它拥有比一般计算机更强大的与工业过程相连接的接口和直接适应于控制要求的编程语言。现已成为一种新型工业控制装置,它具有体积小、功能强、编程简单、维护方便等优点,因此,用 PLC电路替代传统的继电器电路已成为一种趋势。

1 PLC基本结构与工作原理

1.1 PLC基本结构

PCL主要由中央处理器(CPU)、储存器、输入单元、输出单元、通信接口、扩展接口和电源等部分组成。在以上各种硬件中CPU是PLC的核心,输入单元与输出单元分别连接在输入设备、输出设备与CPU之间。通信接口用于与编程器、上位计算机等外部设施的连接。根据各部件的连接方式不同,PLC可以分为两类:整体式PLC及模块式PLC。对于整体式PLC,所有部件都装在同一机壳内;对于模块式PLC,各部件独立封装成模块,安装在机架或导轨上,各模块再通过总线连接在一起。

下面简单介绍PCL几种主要硬件的作用:

1)电源

PLC的电源是指将外部输入的交流电经整流、滤波、稳压等处理后转换成PLC内部电路工作需要的直流电源电路或电源模块,在整个系统中起着十分重要的作用。一般交流电压波动在+10%(+15%)范围内,可将PLC直接连接到交流电网上去。

2)CPU

中央处理单元(CPU)是整个PLC的核心,它实现各种运算并对整个系统进行全面控制,起着总指挥的作用。CPU通过地址总线、数据总线和控制总线与存储器、I/O接口、编程器、外设接口、I/O扩展接口相连接来控制他们。PLC根据系统程序指挥各个系统正常的工作,在一个扫描周期内主要完成:(1)输入处理。(2)程序执行。(3)输出处理。(4)其间响应各种外部设备的工作请求。

3)存储器

(1)用户程序存储器——存放用户程序。即用户通过编程器输入的用户程序。

(2)功能存储器(数据区)——存放用户数据。

4)I/O接口电路

(1)输入接口电路由光耦合电路和微机的输入接口电路,作用是PLC与现场各种输入、输出设备连接起来的接口或模块。

(2)输出接口电路由输出数据寄存器、选通电路和中断请求电路集成,作用是将CPU处理过的输出数字信号传送给输出端的各种执行元件而控制状态。

5)通信接口

PLC配有各种通信接口,通过这些接口可与不同设备连接如监视器、打印机等,实现不同的功能。

1.2 PLC的工作原理

当PLC投入运行后,其工作过程分为三个阶段,即输入采样、用户程序执行和输出刷新三个阶段。完成上述三个阶段称作一个扫描周期。在整个运行期间,PLC的CPU以一定的扫描速度重复执行上述三个阶段。

1)输入采样阶段

PLC输入采样阶段也就是建立和更新输入映像区阶段。PLC以扫描方式依次地读入所有输入状态和数据,并将它们存入I/O映象区的相应单元内。输入采样后,转入用户程序执行和输出刷新阶段。在这两个阶段中,即使输入状态和数据改变,I/O映象区中的相应单元的状态和数据也不会改变。然后关闭输入端口,进入程序执行阶段。

2)用户程序执行阶段

在用户程序执行阶段,PLC总是按“由上而下、从左到右”的原则依次地扫描用户程序(梯形图)。在扫描每一条梯形图时,又总是先扫描梯形图左边的由各触点构成的控制线路,并对控制线路进行逻辑运算,然后根据逻辑运算的结果,刷新该逻辑线圈在系统RAM存储区中对应位的状态,将结果写入元件映像寄存器。

3)输出刷新阶段

在输出刷新阶段,CPU按照I/O映象区内对应的状态和数据刷新所有的输出锁存电路,再经输出电路驱动相应的外设。对于那些在一个扫描周期内状态没有发生变化的逻辑变量,就输出与前一个周期同样的信息,不会引起相应元件状态的变化。

2 组合机床工作原理与流程

2.1 组合机床工作原理

通用部件按功能可分为动力部件、支承部件、输送部件、控制部件和辅助部件五类。动力部件是为组合机床提供主运动和进给运动的部件。主要有动力箱、切削头和动力滑台。一般机床由床身、中间工件夹紧装置、左右两个工位滑台及动力系统、液压系统、冷却排屑系统等组成。主电路中有四台电机,M1为油泵,提供左右工作台前进、后退和工件夹紧的动力;M2、M3为左右动力头电机,工作时切削和加工;M4为冷却泵。自动工作时,首先起动液压油泵、确认总原位后,人工上料、按自动加工按钮工件夹紧后、两个工位滑台前进并转工进,同时冷却泵起动,加工完毕后主轴延时停止旋转,滑台后退,退到原位压到行程开关后停止,两个工位都退到原位后工件自动松开,整个循环结束,人工上料开始第二个循环。

2.2 系统工作流程

根据机床的加工需要及工艺要求,首先应确定机床的工作状态:包括自动、半自动、自动循环以及循环次数设定等。然后再确定加工方式。按下开始按钮,会自动调整机床恢复原位。如果自动产生故障,也可手动调整。确定机床已经恢复原位之后,就可以将工件加紧开始循环加工:左右滑台前进、工件前进,工件完成加工,滑台延时后退,退到原位后停止,当左右两滑台都退到原位后将松开工件,至此一个循环结束。根据设定的循环次数紧接着可以进行下一个循环,如此往复,即可将工件加工完成。

3 PLC在组合机床的控制应用

3.1 PLC在组合机床应用现状

PLC具有可靠性高、控制功能强、编程方便和易于使用等特点,现已在机床的工业生产中广泛应用。在精度和可靠性方面,虽然机床的精度和可靠性主要取决于所选用的机床本身而不是控制系统,但它对精度和可靠性还是会产生很大的影响,特别是在生产效率的提高上。

3.2 PLC控制系统分析与设计

本系统是以日本三菱公司生产的F1系列PLC为例。根据系统工作流程,加工过程中,滑台的移动和工件的夹紧是由电磁阀控制的,Y1、Y2分别控制左滑台的前进和后退,Y3、Y4分别控制右滑台的前进和后退,Y5吸合工件夹紧,Y6吸合工件松开。自动加工过程中,当Y5吸合,工件夹紧,压力继电器 KA1吸合,以确认工件夹紧后,左右滑台才能前后移动,加工过程中当系统压力降低到设定的压力,则KA1断开,滑台和动力头停止工作,防止工件飞出伤人。

1)确定I/O点数

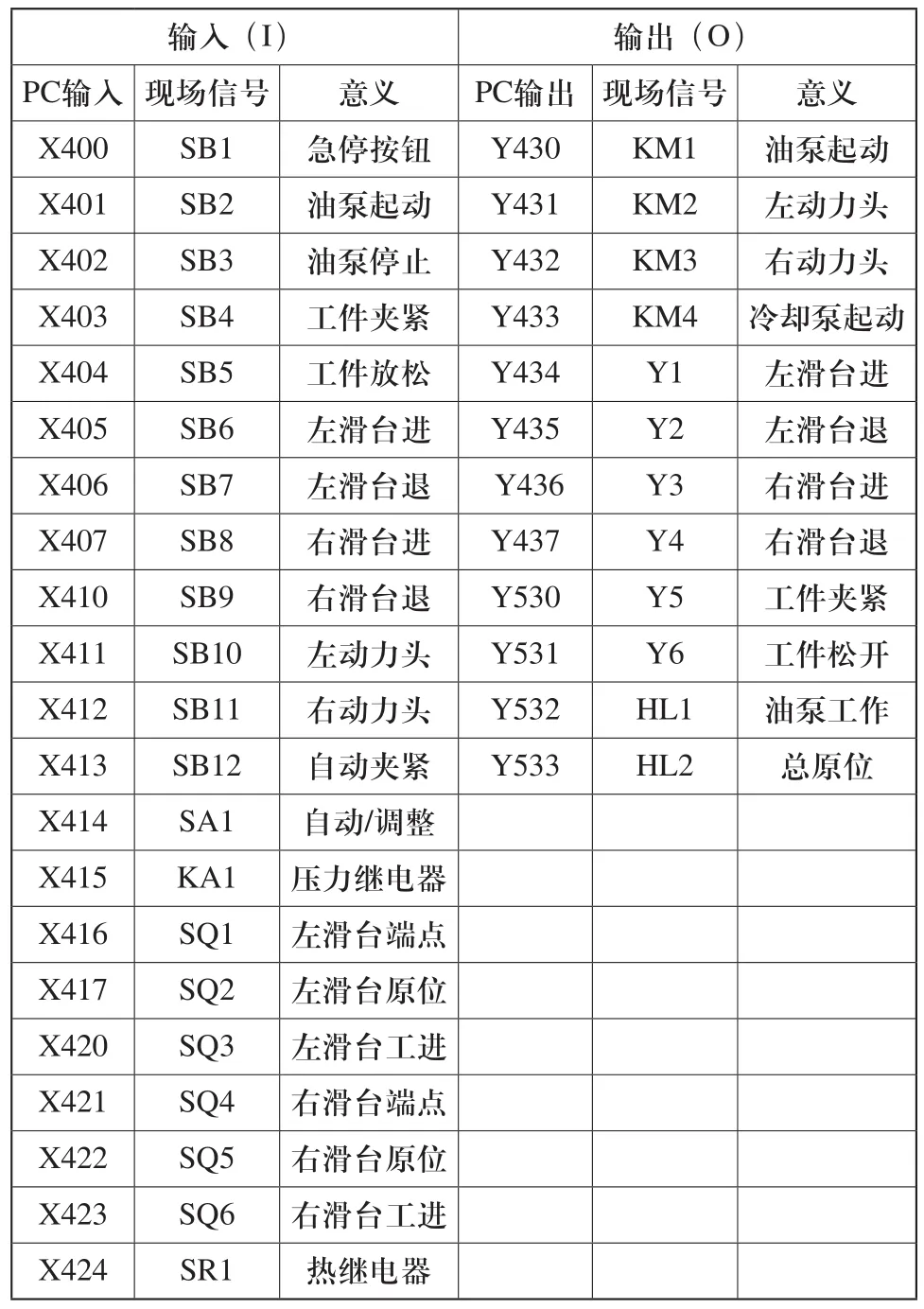

PLC的I/O通道的分配是根据其控制对象,也就是生产机械的生产过程和生产工艺所需要的控制元器件如开关按钮、继电器等,一般不包括大容量的执行原件如接触器等,所赋予的各种PLC可以识别的特定代号。正常情况下,在保证控制要求的前提下,要尽量减少PLC的硬件连线,这样效率更高,因此,要尽可能减少输入输出(I/O)接口的点数。如此不仅可以降低PLC的成本,还可以使PLC的输入输出留有余地,更便于日后使用扩充其功能。综合考虑满足要求的I/O点数分配如表1所示。

表1 I/O点数分配表

2)程序设计

根据工艺流程图,编制 PLC程序,程序应该能在设备调试过程中可方便的修改。根据系统要求,机床控制分为两部分,一是自动加工状态,用于正常的切削加工;一是调整状态,用于机床调试和刀具的调整。调整状态下,旋钮 SA1 断开X414,按下按钮 SB2 和SB3,可实现油泵起动和停止;按下按钮SB4和SB5可实现工件的夹紧和放松。按钮 SB6- SB9,可实现左右滑台的退进移动;按钮SB10和SB11可实现动力头的点动;SB12可实现工件的自动夹紧。

在机床的自动工作状态时,第一步要确定滑台是否在原位状态,如果没有需要调整到原位,可以通过机床总原位的指示灯HL2确认。第二步要旋转按钮SA1使得X414闭合,保证机床自动运行。然后装好工件,按下自动夹紧按钮SB12,电子阀Y5工作,工件夹紧,压力继电器KA1,X415闭合,Y1和Y3开始工作,左右滑台同时前进,分别压到行程开关 SQ3和 SQ6,于是工件开始前进,KM2、KM3接通,左右动力头工作,进行切削加工,同时KM4接通,冷却泵工作。当左右滑台工进到最前端分别压到行程开关SQ1、SQ4,同时Y1、Y3断电,滑台停止前进,延时3秒后,KM2 4断开,左右动力头和水泵停止,同时Y2、Y4接通,滑台回退到原位开关后停止,两滑台都回退到原位后电磁阀 Y5断开,Y6接通,工件松开,一个循环结束,重新安装工件后继续循环。为了保证安全,系统设置了急停按钮,为防止意外事故的发生,按下急停按钮SB1,PLC所有的输出将全部停止。

4 结束语

PLC不仅在机床的控制领域,还在电气控制中都会有非常广泛的应用。它降低了机床运行故障率,提高了机床运行的稳定性和可靠性,大幅度的提升生产效率。它的编程控制可以大幅度降低人工操作,同时它运行的信号指示有利于准确的判断故障发生的位置,为检修节省了时间。

[1] 林小峰. 可编程序控制原理及应用[M]. 北京: 高等教育出版社, 1991.

[2] 李俊秀, 赵黎明. 可编程控制器应用技术实训指导[M].北京: 化学工业出版社, 2002.

[3] 齐占庆. 电气控制技术[M]. 北京: 机械工业出版社,2004.