螺纹结构优化与防松应用研究

李作霖,曾 忠

(上海理工大学,上海 200093)

0 引言

螺纹联接作为目前应用最广泛的一种联接方式,普遍应用于工业生产及人们的日常生活中。联接中,具有较高的牢固可靠性尤其重要。因标准普通螺纹联接具有自锁性,所以在常温及载荷变化不大时,具有较高的联接可靠性,不会自行脱落。但在冲击、振动或变载荷的状况下,或者工作温度变化很大时,螺旋副之间的摩擦阻力极不稳定,常常在某一瞬间急剧减小甚至消失,失去自锁能力,螺旋副之间出现相对滑移转动[1]。久而久之,导致螺纹联接件的松脱。这种松脱会导致部件或整台设备的损坏、解体,甚至酿成重大的机械事故或人身事故。

进一步试验表明,之所以普通螺纹会不同程度的松脱,是因为:普通螺纹联接当预紧力矩较小时,其锁紧力主要集中在旋合的第一牙的螺纹面上,随后各牙螺纹的旋合几乎都处在“浮游”状态,随着旋紧力矩的增大以及伴随而来的第一牙螺纹的变形,才使第二牙承受载荷并产生锁紧力。普通螺纹联接,载荷的80%以上总是由第一、二牙承担的,其余各牙几乎都处在“浮游”状态,这种状态在振动、冲击作用下,极易使螺旋副之间出现相对滑移转动[2]。

为了防止螺纹联接件的松脱,各国的工程技术的人员进行了大量的试验研究,采用双螺母、尼龙嵌入件、销钉、锁片、力矩紧锁螺母等磨擦防松、机械防松,以及最终破坏螺旋副运动关系的防松方法。虽然这些方法在一定程度上延长了螺纹联接件的松脱时间,但其不同的缺点暴露无遗,如:需增加辅助材料,造成资源浪费,工艺复杂,锁紧功能只有一次有效,不能重复使用,即便是可以重复使用的力矩锁紧螺母,也是有拆装次数的限制,在反复拆装后防松性能下降较大,特别是不能在高温下或低温环境下正常使用。

寻找一种更优的方法来防止螺纹联接件的松脱,是当前社会值得大家研究的一个课题。

楔形自锁螺纹的出现,让这个课题有了一个明确的方向。试问,能否改变螺纹形状来达到联接件的防松效果呢?

1 国内外研究状况

1977年,美国人Horace D. Holmes 首先提出一项依靠改变螺纹几何形状来达到螺纹防松的技术——楔形防松螺纹技术。1995年,美国施必牢公司参加中国国际机床展览会,开始在中国推广楔形抗振螺纹技术。2000年,美国公司产品进入中国铁道行业。90年代初,上海铁道学院轨道所开始研究这项技术,并进行规模化生产。它引导中国铁道行业开始使用楔形防松螺纹技术。2002年,铁道部北京昌平机车车辆厂特沃力防松技术公司从美国特威力工具公司引入防松螺纹技术,也加入生产楔形抗振防松螺纹行列[2]。

近两年,中国某些汽车骨干生产企业开始试用楔形防松螺纹,航天和航空集团也在积极准备试用这种螺纹。

2 楔形螺纹防松原理

之所以楔形螺纹具有比普通螺纹更强的防松能力,归功于楔形螺纹的独特结构。

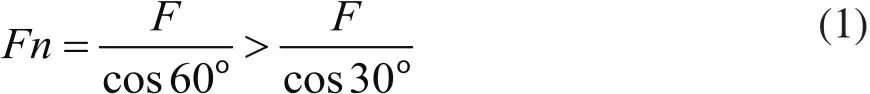

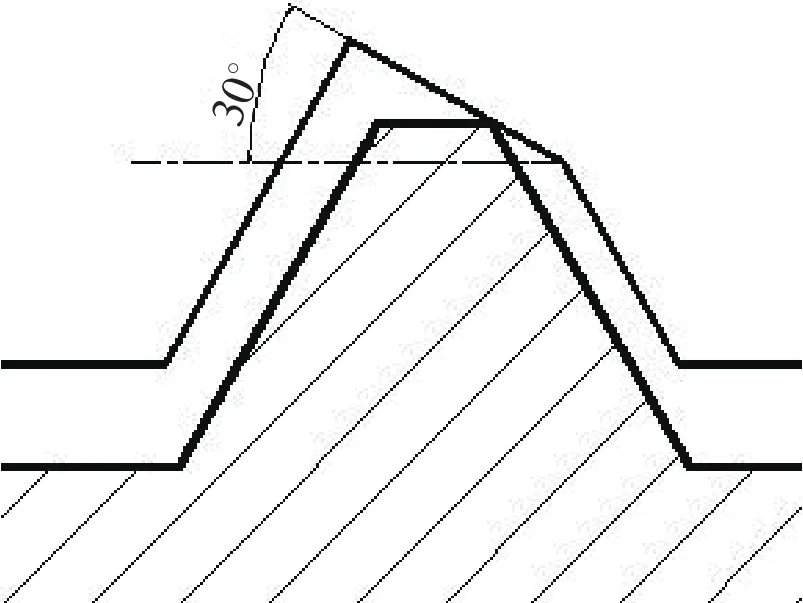

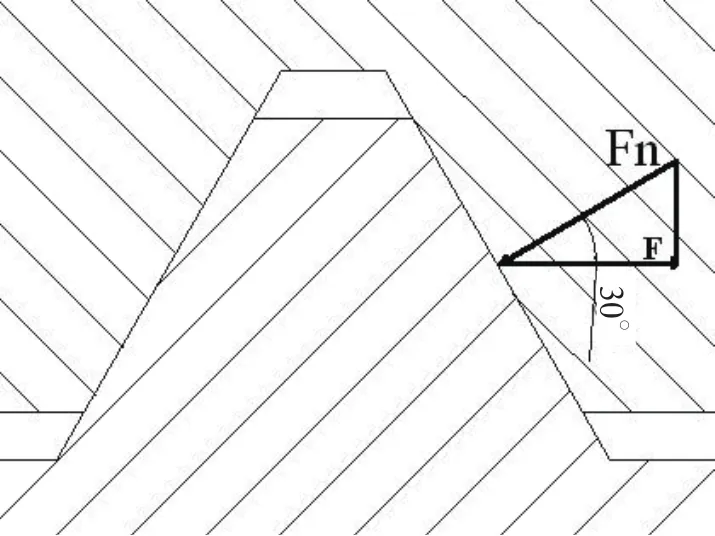

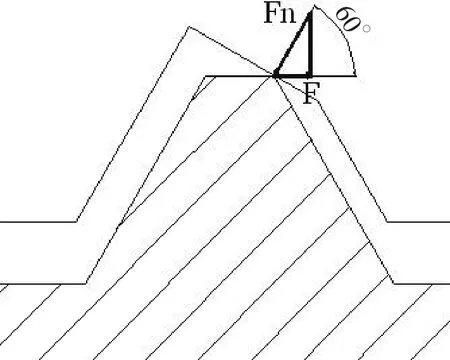

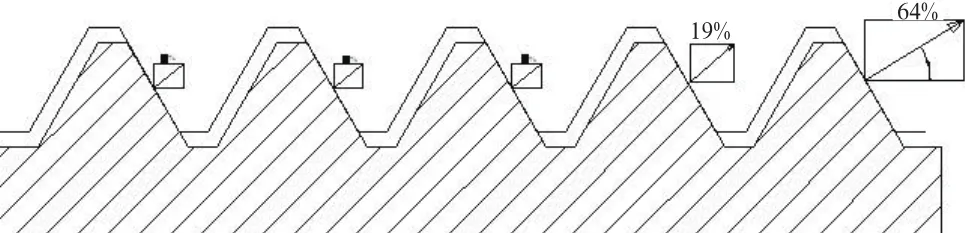

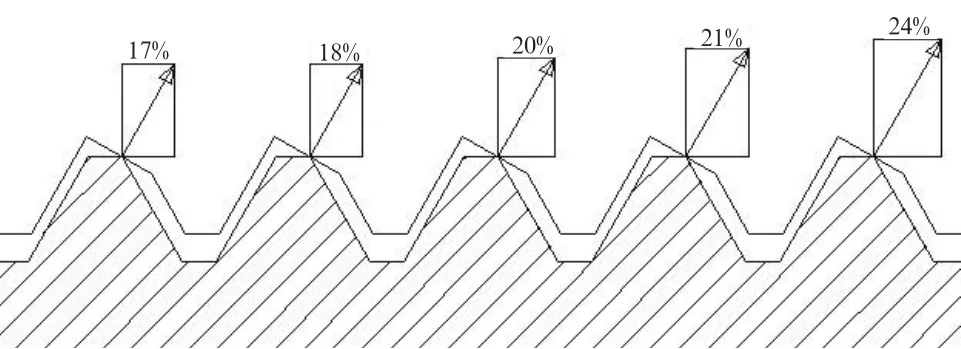

如图1所示,楔形螺纹的牙型不再是普通的三角形,而是在内螺纹的牙底有一个30o的楔形斜面,当两螺纹紧固件相互配合时,外螺纹的牙尖紧紧的顶在内螺纹的楔形斜面上,因楔形螺纹牙形的改变,使得接触点的法向力也发生改变。由图2和图3可知,在相同的轴向载荷条件下(F相同):

即:契形螺纹的法向力大于普通螺纹法向力。又由摩擦力公式:

式中,u为摩擦力系数Fn为法向压力。

可知,在u相同的条件下,Fn越大,摩擦力也越大。

因此可以得出:契形螺纹接触的法向力比普通螺纹接触的法向力大的多,因而产生的摩擦力也大的多,从而达到防松效果。

图1 楔形螺纹基本牙型结构图

另外,根据普通螺纹及楔形螺纹各牙形的受力情况(如图4、图5所示)可知:普通螺纹在两螺纹紧固件相互连接时,第一个牙及第二个牙承受了总应力的80%,而其余牙一直处于“漂浮”状态,承担着很少的力,当外力增大时,应力一个个牙的传下去,造成牙面依次磨损,导致滑牙[3]。如果再加上强烈的振动,螺纹紧固件就很容易克服锁紧力而导致自行的松脱。而楔形螺纹因其独特的结构,每牙承受的载荷都比较均匀,同样负载能分散到各点各面,消除应力集中现象,延长了螺纹紧固件的寿命。

图2 普通螺纹接触面的法向受力图

图3 楔形螺纹接触面的法向受力图

图4 普通螺纹紧固件各牙受力分布图

图5 楔形螺纹紧固件各牙受力分布图

3 防松性能对比分析试验

分别用型号为M10的普通螺母及上海底特精密紧固件有限公司生产的“施必牢2型六角自锁防脱螺母”与同一型号的螺栓配合,在振动试验台下进行防松性能对比试验,结果表明:在振动频率f=30.5Hz,预紧力同为18Nm时,普通螺母14min后,自行松脱,失去了联接紧固作用;而“施必牢2型六角自锁防脱螺母”却一直未脱落,直到180min后,才出现松脱。通过这个试验证明:楔形螺纹的防松性能要比普通螺纹的好,在生产中使用楔形螺纹紧固件要比使用普通螺纹紧固件更安全。

4 结束语

楔形防松螺纹技术的出现,为克服螺纹紧固件的自行松脱问题提出了新思想。楔形防松螺纹技术在国内外的广泛应用,使我们清醒的认识到,螺纹防松不仅仅只有使用垫圈、双螺母等普通方法,而是还有一种更有效,更环保的只需改变螺纹形状的防松方法。

无论是在内螺纹或外螺纹的防松研究上,我国都已经具有一定的水平,但是要想把研究上升到制定全国的标准及广泛的应用却还需走一段艰难的路程。尤其是对内螺纹牙底的角度等参数的设计,以后各参数间的关系还需要进一步的研究。相信在不久的将来,我国防松螺纹的研究会得到进一步的加强,防松螺纹的应用会发挥更大的作用。

[1] 崔东印,汪人和,王可法.螺纹联接的防松和楔紧自锁螺纹[J].测试与设备,1998.

[2] 徐阿玲,窦志伟.防松螺纹技术的应用研究[J].航空标准化与质量,2009.

[3] 张力.美国施必牢Spiralock防松螺母[J].城市轨道交通研究,2005(5).

[4] 李晓滨.螺纹及其联结[M].中国计划出版社,2004.

[5] 孙峰,唐宗才.唐氏螺纹的防松原理及效果[J].机械工程师,2002.

[6] 李贵轩,李建辉.螺纹联接的松动分析与防松措施[J].煤矿机械,2003.