注塑机机筒内径磨损量的检测方法研究

谢惠琴,杨铁牛,侯曙光

(五邑大学 机电工程学院,江门 529020)

1 测量背景

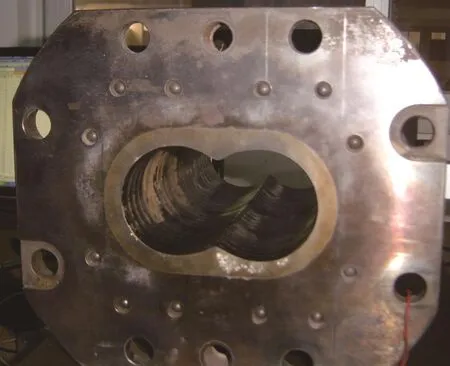

以某机械设备有限公司已磨损的“∞”形状注塑机机筒内径作为测量对象,如图1所示。基于LabVIEW图形化编程软件平台,以内径尺寸φ50-φ120mm,整体长度为2-8m,材料为铁基合金的“∞”形状机筒为测量对象,采用高精度非接触感应式测量方法,进行了相关的研究。

为了保证测量过程的稳定性和重复精度,要求测量对象进行以下必要的前置处理:用塞规检查附着内表面的杂质厚度小于1mm。

图1 φ70的被测机筒

2 测量系统简介

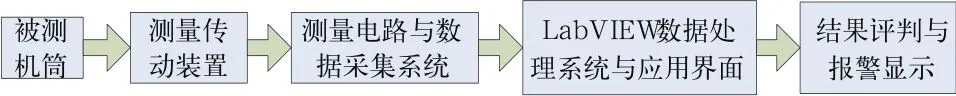

[1]后,设计了本研究的测量系统,如图2所示,本测量系统包括:被测机筒、测量传动装置、测量电路、数据采集和计算机分析处理系统等。

图2 测量系统结构图

根据被测对象、实际测量精度和测量范围的需要,我们选用24V稳压直流电源,电涡流位移传感器及其所配置的信号放大器,激光测距传感器,选用 NI USB-6009数据采集卡,结合NI公司的LabVIEW软件平台进行测量数据处理的编程。利用电涡流位移传感器实现机筒内径尺寸采样,采用激光测距传感器确定被测截面的轴向准确位置。

LabVIEW具有编程灵活、方便,形象化,图像化及可以滤波等特点[2],基于LabVIEW开发了检测系统的总体程序框图,包括数据采集、运算、存储测量、补偿程序的外部调用等子模块。

3 测量原理及检测量系统构建

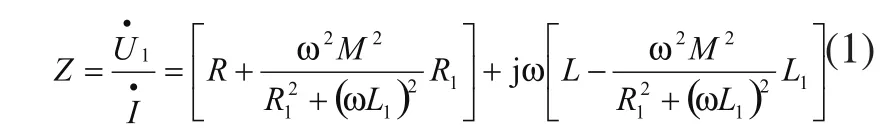

3.1 电涡流传感器检测位移的测量原理

测量目的是要实现机筒使用者的生产现场测量。生产环境与生产工艺的不确定性,会导致机筒内壁粘附的杂质也不统一,但它们都有一个共性:即杂质均无导电性,而被测机筒是一种金属材料。因此,根据涡流式传感器最大的特点[3]:能对位移、厚度、表面温度、电解质浓度、速度、应力、材料损伤等进行非接触式连续测量,另外还具有体积小、灵敏度高、频率响应很宽等特点,采用电涡流位移传感器作为基本检测元件。

电涡流位移传感器的工作原理,如图3所示。当线圈与被测金属导体靠近时(考虑到涡流的反作用),线圈的等效阻抗可由下式求得:

式中,R,L——空心线圈电阻和电感;

R1,L1——涡流回路的等效电阻和电感;

M——线圈与金属导体之间的互感;

U1,L——空心线圈电阻与电感的总电压和电流。

由上式可知,电涡流传感器的等效阻抗Z与被测材料的电阻率ρ、导磁率μr、激磁频率f及线圈与被测件之间的距离x有关。当ρ,μr,f确定后,Z只与x有关,通过适当的测量电路,可得到输出电压与距离x的关系。图3相关工作过程可以参考文献[4]。

图3 电涡流传感器的基本工作原理图[4]

3.2 电涡流位移传感器的标定

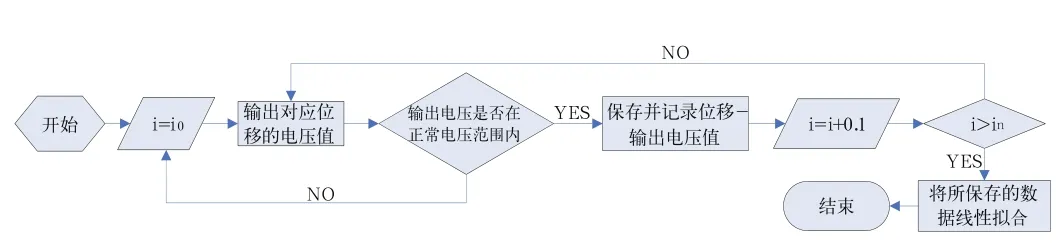

由于探头线圈产生的磁场范围是一定的,而被测体表面形成的涡流场也是一定的。这样就对被测体表面大小有一定要求。通常,电涡流位移传感器所测量的位移量是指以传感器探头中心为中心的1.5倍[4]探头直径区域面积内的被测平面的平均值。本文研究的被测对象为内圆弧面,而且圆弧直径大小不一,因此,对应的位移与输出电压之间的函数关系也是不同的。故需将电涡流传感器对应各直径进行标定,其流程图如图4所示。采用LabVIEW对电涡流位移传感器的“位移-电压”进行标定。

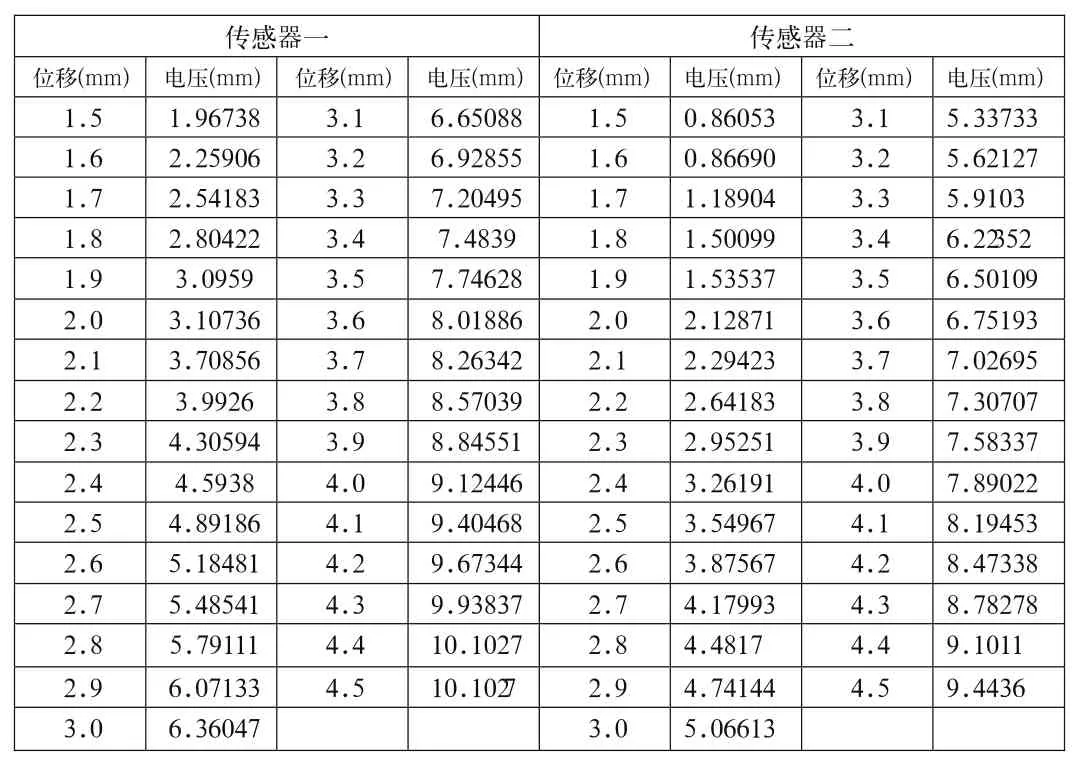

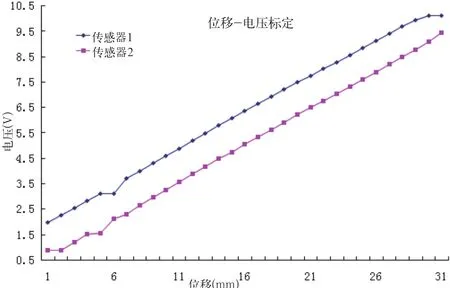

应用标定程序,针对φ70mm材料为不锈钢的机筒对一对电涡流位移传感器进行了实验标定,如表1所示,图5为表1对应的数据曲线图。由图可知位移与输出电压之间在一定范围内是成线性关系的。

图4 标定软件流程图

表1 一对传感器对应φ70mm模拟机筒的实验标定数据表

图5 φ70mm位移-电压标定曲线

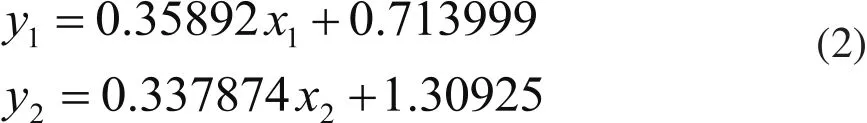

由图5可得,传感器1的量程线性范围为2.1mm~4.4mm;传感器2的量程线性范围为2.1mm~4.5mm,该范围内的线性情况比较好,能满足测量要求。利用线性拟合原理,将此两个传感器针对该φ70mm机筒的位移与电压的线性函数关系,拟合为:

其中,y1、y2——测量位移,mm;

x1、x2——输出电压,v 。

3.3 测量系统构建

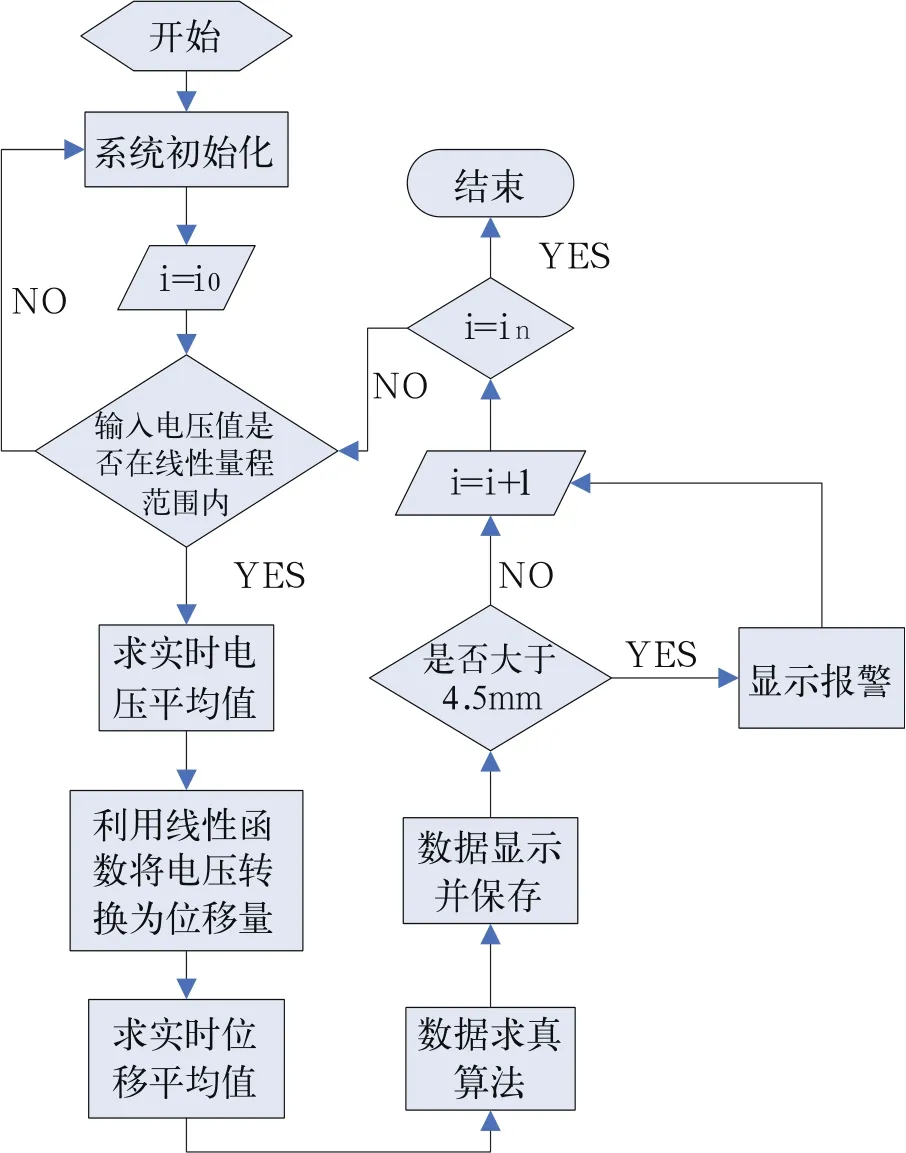

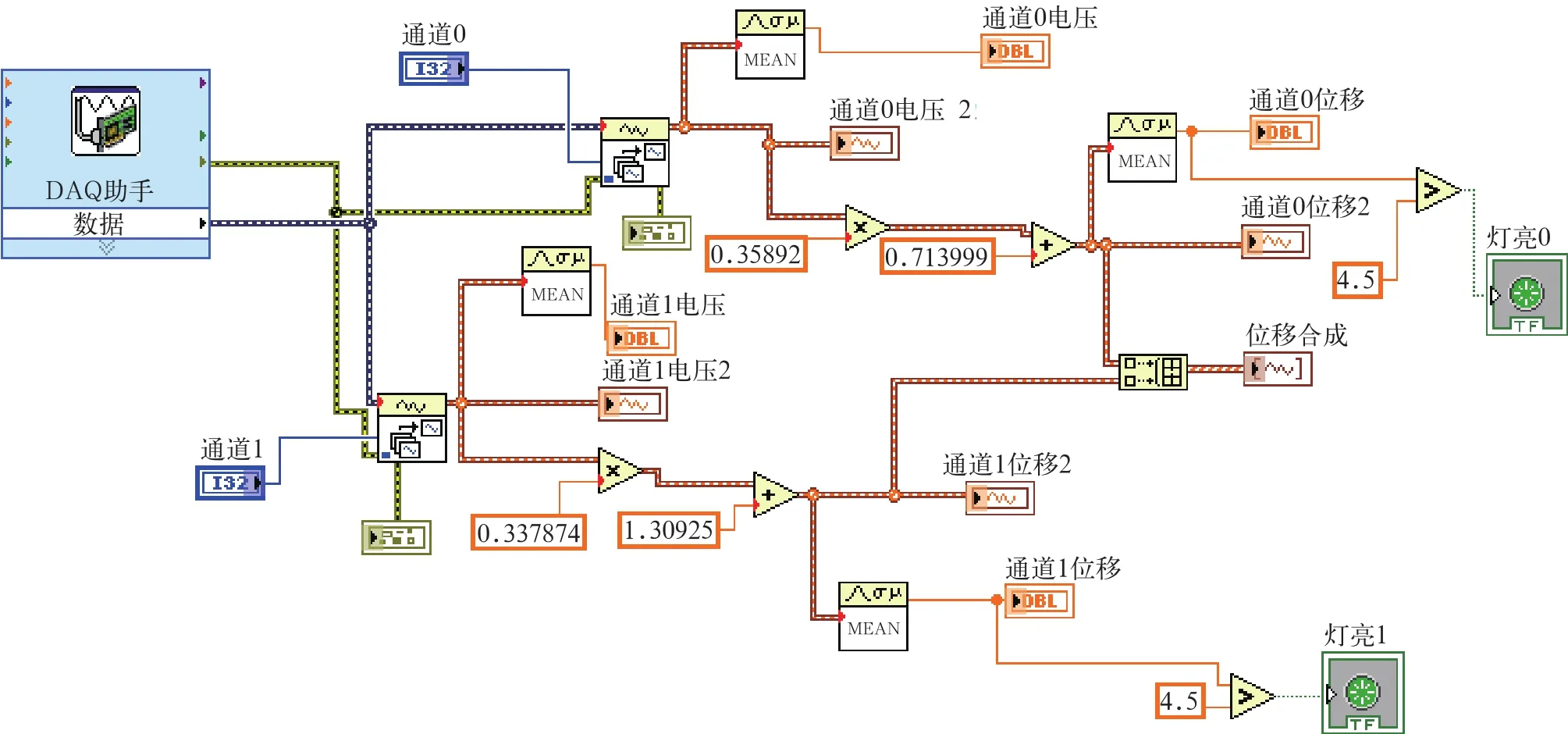

根据测量系统配置与图6的数据采集系统软件流程图,结合上述传感器的标定值,针对模拟的φ70mm不锈钢材料磨损机筒,采用LabVIEW软件进行了两路数据采集的程序编写,如图7所示为数据采集局部程序图。

图6 数据采集系统软件流程图

由上面测量方法可得:1)采用LabVIEW软件编写具有具体化、形象化和简单化等特点;2)检测结果可以采用多种形式输出与保存[5],例如数值的text文本方式或是excel电子表格;3)对磨损量的检测结果适时发出报警信号;4)整个测量过程的数据可以在线监测。

4 测量数据分析与处理

4.1 本次实验装置介绍

本次试验借用数控铣床平台,采用两个探头直径为φ8mm的传感器安装在同一截面上(即被测机筒的直径方向上),用两个传感器在直径方向进行同步测量。最后将传感器1测得的位移量与传感器2测得的位移量之和与两传感器探头端的距离相加即为所测得的直径。用公式表示为:

其中:

d—实测机筒内径量;mm

d0—两个传感器探头端之间的距离;mm

d1—传感器1测得的位移量;mm

d2—传感器2测得的位移量;mm

4.2 实测原始数据及预处理结果

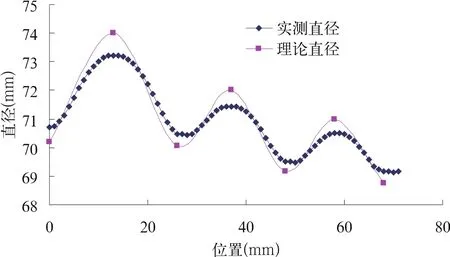

在一个截面内安装两个传感器,每间隔一个毫米采集数据。利用两路数据采集程序对图1所示样本进行实测后,将所测的实验数据利用excel软件将其绘成曲线图。如图8所示为φ70mm模拟机筒的实验数据。

图8 所测直径曲线图

图7 两路数据采集局部程序框图

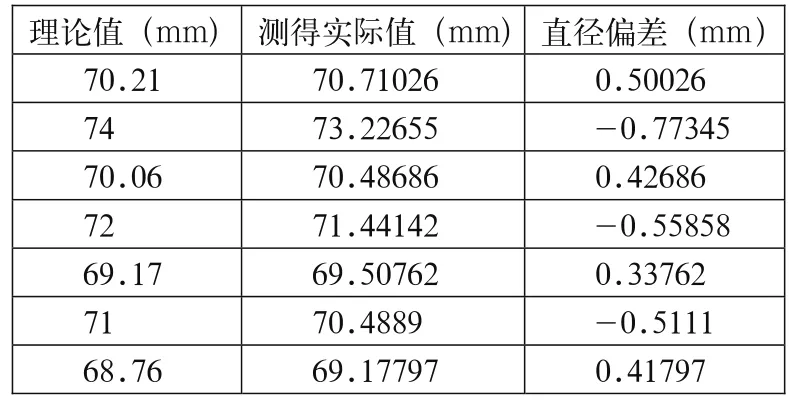

其中相应几处重要的波峰波谷数据明细如表2所示。

表2 理论直径与实测直径对比

4.3 实验数据后处理

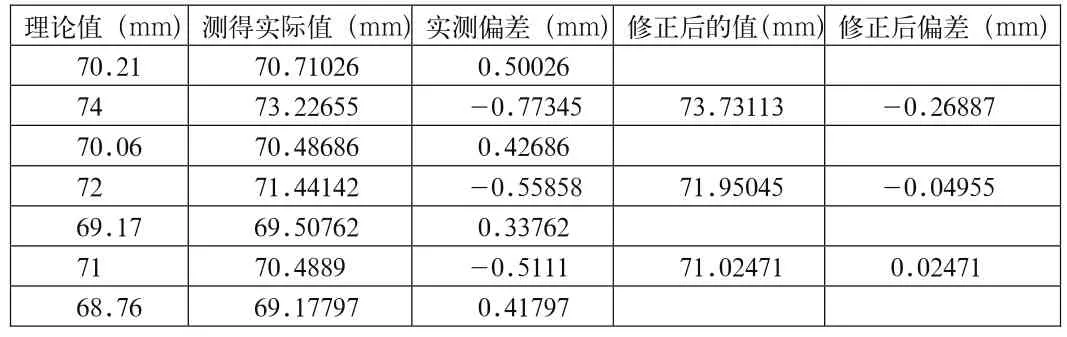

在研究传感器的测量原理基础上,结合大量实验数据,统计分析实验数据的偏差规律,对实验数据的补偿函数进行了初步猜测,并运用C语言进行编程验证。通过几组补偿函数对本次实验的几组实验数据不断尝试,最后得到最佳的补偿函数并对关键点--波峰值进行了补偿。进一步构造补偿函数(另文专门论述),依据实时所得数据,在线修正补偿函数的权值系数,可以适应不同零件的测量。本次实验对表2的补偿结果如表3所示。

表3 数据处理前后比较

5 结束语

综上所述,该测量方法可以满足机筒内孔磨损量的测量要求,所获得的测量数据,经不同的处理,还可以用于评定机筒内孔的其他特征。例如机筒的圆柱度误差,机筒内表面的波度,“∞”形机筒两孔中心线的平行度误差,同时还能用于检测新机筒是否合格的质量检测过程等等。

通过对实验测量原理、测量方法的分析,结合测量数据采集程序进行了具体的实验测试,对所测量数据进行处理与分析之后,证实该原理与方法是可行的,能满足企业的测量精度和测量效率的要求。

参考文献:

[1] 要利鑫,鲍其莲.基于电涡流位移传感器和虚拟仪器技术的微小位移测量[J].测控技术.2006,6(25):13-15.

[2] 雷振山,魏丽,赵晨光.等.LabVIEW高级编程与虚拟仪器工程应用[M].北京:中国铁道出版社,2009.

[3] 黄贤武,郑筱霞.传感器原理与应用[M].四川:电子科技大学出版社,2000,3,69-72.

[4] 上海冉普电子科技有限公司.RP6600/6600XL系列电涡流传感器,http://www.ranpucn.com/zl-cgq-01.asp.

[5] 龙华伟,顾永刚.LabVIEW8.2.1与DAQ数据采集[M].北京:清华大学出版社,2008.