基于AWE的工艺转向架构架优化设计研究

李鹏程,熊禾根

(武汉科技大学 机械自动化学院,武汉 430081)

0 引言

动车组的出现,大大提高列车的运行速度,促进我国经济与社会的全面发展。但动车的快捷、安全运行,需要相关配套的工艺设备为动车定期检修服务。动车组检修共分为五级,通常一级、二级检修时动车组整列进入检修基地进行作业;三级及以上级别检修时需要机车车体与转向架分离,此时需要由配套的设备承载机车车体。工艺转向架可以满足各型动车的需求,可以在机车车体和转向架分离后,替换转向架,牵引承载车体,完成车体在各检修工位间移动的专用工装设备,因此对工艺转向架的设计与分析,有很重要的现实意义和应用前景。

一套工艺转向架通常由动力工艺转向架和非动力工艺转向架组成,两者配对使用,支撑单节机车车体。动力工艺转向架主要由构架、横梁、轮对、减速机与电机、轴箱和弹性支撑部件等组成;非动力工艺转向架无需电机部件,其余结构与动力工艺转向架相同。动力工艺转向架的结构模型如图1所示。

图1 工艺转向架结构模型

构架是工艺转向架的主要承载部件,其空间安装位置如图1所示。构架两侧为两根侧梁,每根侧梁由内侧板、外侧板、顶板、弹性支撑板以及筋板焊接而成,其中内、外侧板及顶板的厚度均为12mm,筋板厚度为30mm;两端一根为牵引梁,另一端为端梁,两者结构完全相同,可实现双向牵引;中间由两钢管横向连接;另有四根角钢横向连接以支撑两个蓄电池箱。根据现有动车不同车体的要求,参考起重机设计手册[3]和设计经验,构架初步设计的总体尺寸:长3800mm,宽2100mm, 高450mm,每根侧梁宽425mm,构架模型如图2所示。

图2 构架的实体模型

1 构架的有限元模型

为了更好地分析构架在工作中的受力与变形情况,精确的有限元模型是至关重要的。构架的有限元分析是在AWE环境中参数化建模,并对构架模型进行适当的简化处理,忽略对构架有限元分析影响很小的特征,如安装在构架上的报警灯、缓冲器、牵引钩等。该构架采用普通碳钢Q235材料,其属性为:屈服极限为235MPa、泊松比为0.3、弹性模量为2×105MPa、密度为7.85×10-9T/mm3。

构架结构复杂,采用切分的方法将构架分割成有规格的结构,采用扫略的方法对其进行有限元网格划分。网格划分采用网格形状比较规则的SOLID186单元(20节点六面体单元),将其离散为27452个节点,3511个单元。构架的AWE有限元模型如图3所示。

图3 构架的有限元模型

2 静力学分析

2.1 边界条件与载荷的施加

构架主要承受来自机车车体重量的垂直方向载荷,车体重量通过弹性支撑部件作用在横梁上,再通过横梁与侧梁的四个接触面作用于侧梁上。构架承载的设计要求是50吨,考虑单节机车车体的综合重量、动载荷等因素,设计按60吨计算与分析。

如前所述,单节机车车体由动力转向架和非动力转向架配合支撑,故每台转向架构架的垂向载荷为60×9.8/2=294KN,四个接触面面积为:4×300×425=510000 mm2,计算知施加在四个接触面上的压强为0.576 MPa 。静力学分析时在构架与横梁的四个接触面(如图2所示的横梁和构架侧梁的四个接触面)处以压强形式施加载荷,并在构架两侧梁内的四块弹性支撑板处施加全约束。

2.2 静力学结果分析

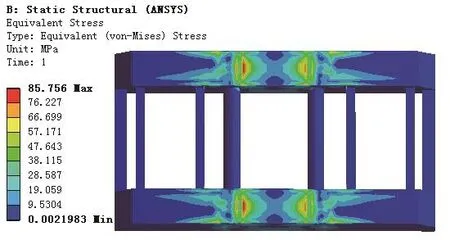

在AWE环境中DS(ANSYS Analysis)模块对构架进行静力学分析,构架在压强载荷作用下,后处理中得到构架的等效应力云图(如图4所示)和总变形云图(如图5所示)。

由图4可知构架的等效应力最大值出现在两侧梁的顶板与筋板连接处,最大应力值为85.756MPa。TB/T1335-1996中规定,对焊缝区,最大可能载荷或超常载荷下的许用应力为材料的屈服极限除以1.1倍的安全系数;在运用载荷下许用应力为材料的屈服极限除以1.65倍的安全系数。而本次计算为运营工况,因此Q235钢板焊接结构材料在运营工况下的许用应力为142MPa,构架的等效应力远小于构架的许用应力,故构架结构尺寸尚有较大的优化空间。

图4 等效应力云图

图5 总变形云图

由图5知构架在0.576Mpa压强下的总变形量最大值为0.6834mm,且出现在构架与横梁的四个接触面处。参考《起重机械金属结构》知构架的许用挠度值为L/700(L代表构架的跨距:2500mm),计算其许用挠度值为3.57mm,故构架的变形量远小于许用挠度值,其刚度足够且有很大的冗余空间。

3 构架的优化设计

构架的优化是在静力学分析的基础上进行的,由静力学分析结果知构架有优化的必要。

A W E环境有两类优化方式:S h a p e Optimization模块的形状拓扑优化和Design Explorer(DX)模块的参数优化。形状拓扑优化是在线性静力学和减少实体结构体积的基础上,寻找需要去除材料的区域的形状优化方式,此方法比较粗略、简单、快捷; DX模块优化是针对结构设计参数的优化。在DX模块中进行优化设计分析是通过响应面(线)来完成的,其支持的方法是实验数据法(The Design of Experiments Method),简称DOE法。一旦运算结束,响应面(线)的曲面(线)的拟合就是通过设计点(Design point)来完成的。

构架的优化是采用D X模块的目标驱动GDO(Goal Driven Optimization)方法的参数优化。GDO法实际是一种多目标优化技术,是从给出的一组样本(即一定量的设计点)中得到“最佳”的设计点。GDO法根据设计参数的数量,采用DOE实验设计方法,得到多组设计点。DOE法采用蒙特卡罗抽样技术,采集样点并计算每个样点的响应结果,采用二次插值函数构造设计空间的响应面或设计曲线。构架在AWE环境中采用GDO法优化后可得到三组“较佳”的优化结果,而优化结果主要取决于目标函数,目标函数包括了响应面输入,输出变量的目标取值和重要性级别。设计人员可根据多个目标重要性级别的不同和其他目标函数约束条件(如应力值),选出一组综合性能最佳的设计参数做为优化结果。

3.1 定义设计变量与目标函数

构架的建模、静力学分析与优化设计均在AWE环境中实现,而优化主要是针对构架两侧梁板厚的优化且两侧梁对应位置板厚一致。

设计变量是在DM模块中定义的,侧梁的主要钢板厚度作为输入变量:外侧板板厚(Wai_depth)、内侧板板厚(Nei_depth)、顶板板厚(Ding_depth),如图2所示。

目标函数变量是在DS模块中定义的:构架质量(geometry mass)、最大等效应力(equivalent stress maximum)、总变形(total deformation)。

3.2 优化设计

构架的设计要求是希望在满足材质强度和刚度的情况下,尽可能降低构架的重量。参考《起重机设计手册》[3],知构架的侧梁板厚应不小于6mm。各设计变量采用连续型变量,且各变量取值范围设为6mm~12mm。DX模块根据三个输入参数及参数范围,自动生成15组设计点。结合生成的15组设计点,并确定优化结果时需要设置三个目标函数为求解的最小值(minimize)和重要级别,可得到三组较好的优化方案结果[7](如表1所示)。重要性级别设置如下:geometry mass为较高级别(higer)、equivalent stress maximum和total deformation为默认等级(default)。

表1 三组较好的优化结果

由表1可知三组优化方案结果中第一组质量最小,第二组等效应力和总变形最小,且三组优化结果的等效应力值均小于142MPa。但优化结果的板厚是小数,需要对其小数部分圆整,便于选材。为保证构架的安全、可靠、轻量化设计等综合要求,本设计选取顶板板厚为10mm,内侧板与外侧板板厚均为7mm。

表2 优化前后设计变量与质量参数对比

从表2可知,优化后的参数都有较大的变化,并验证分析知优化后的方案不仅满足强度、刚度要求,而且质量比优化前大约减少13.78%,大大减轻构架的重量和降低了生产成本。

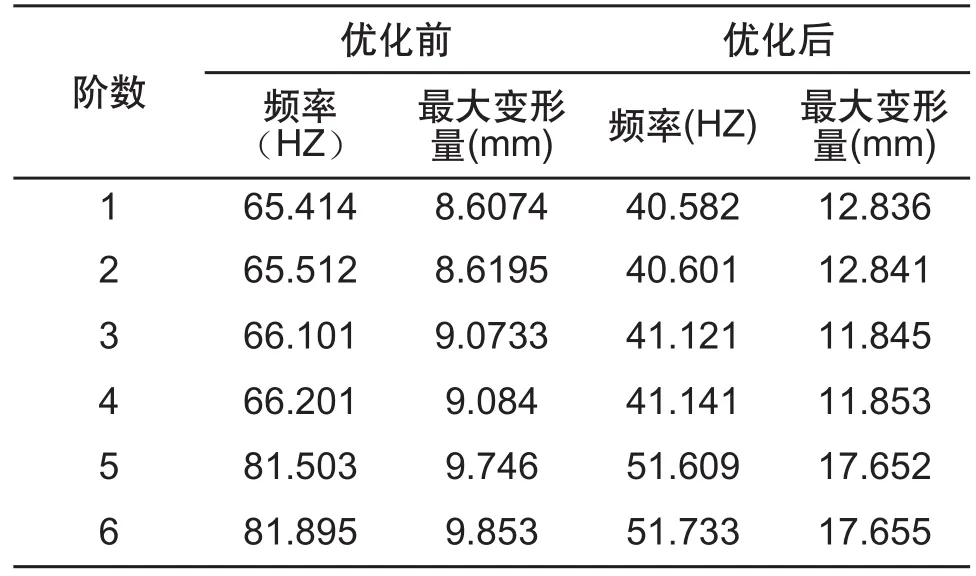

4 优化前后构架的模态分析

构架结构重量减轻后,其固有频率必然降低,因此存在因工作激振频率引起共振的可能,为此需要验证优化后构架的振动稳定性。根据构架的工作条件,通常系统发生共振的固有频率在低阶模态处,利用有限元中的模态分析模块可计算出构架优化前后前6阶的固有频率与振型,结果如表3所示。

表3 优化前后模态分析结果对比

由表3可知构架在优化后的频率比优化前小很多,主要是因为构架在减少重量的同时也降低了构架的刚度;另外构架的振型与优化前有较小的变动,且变形主要发生在构架两侧梁的外侧板处。电机的额定转速为1450 r/min,对应频率为24.167 Hz,小于优化后构架的各阶固有频率,由此可知,优化后的构架可避免共振的发生。

5 结论

根据不同动车车体的要求,初步设计构架尺寸,并在AWE环境下对构架参数化建模、静力学分析和模态分析,分析可知初步设计的构架尺寸可以满足强度、刚度与动力学性能;最后对构架进行轻量化设计,在保证强度、刚度的前提下,质量减轻大约13.78%,降低构架的生产成本,同时也避免构架发生共振的现象。轻量化设计没有大的改变构架的结构,仅对构架两侧梁的板厚进行优化,对构架的研发和生产有重要的参考价值。

[1] 濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.

[2] 周建方.材料力学[M].北京:机械工业出版社,2001.

[3] 张质文等.起重机设计手册[Z].北京:中国铁道出版社,1997.

[4] 李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化[M].北京:清华法学出版社,2008.

[5] 郄彦灰,王秀红,刘波,等.基于ANSYS Workbench的中部槽优化研究[J].河北工业大学学报,2010.

[6] 陈俊.基于AWE的滚齿床身结构刚度优化设计[D].南京:南京信息工程大学,2007.

[7] 曾详亮,李力,肖露.基于ANSYS Workbench的钢模台车优化设计[J].工艺与装备,2009.