基于SolidWorks和ADAMS的柔性齿轮传动仿真分析

杨 敏

(青海民族大学 继续教育(职业技术)学院,青海 810007)

0 引言

齿轮传动是以齿轮副啮合为核心的、应用最广的机械传动。若不计齿轮啮合传动时的变形,为刚体动力学,若以柔性齿轮替代刚体齿轮,则属柔性体动力学,故柔性齿轮仿真更符合实际。因齿轮较复杂,其柔化需利用ANSYS等有限元软件,即通过将实体模型导入ANSYS生成模态中性文件MNF(Modal Neutral File)[1,2],或直接在ANSYS中通过渐开线轮廓曲线三维坐标创建关键点,由样条线拟合渐开线轮廓曲线创建[3]。本文以直齿圆柱齿轮传动为例,用Geartrax插件[4]建模导入ANSYS创建柔性齿轮,并通过ADAMS/Flex Toolkit生成柔性优化齿轮Ⅰ、柔性优化齿轮Ⅱ,分别进行传动仿真分析并作比较。

1 齿轮对建模

应用Camnetics公司的齿轮生成器插件Geartrax2007,在SolidWorks2007环境下生成主、从动直齿圆柱齿轮的实体模型文件,均另存为ACIS或IGES格式(拟导入ANSYS生成MNF文件),两齿轮啮合装配文件另存为Parasolid格式(拟导入ADAMS进行刚体动力学分析)。齿轮参数[5]:齿数为10、模数为2.75、压力角为20°。

2 刚性齿轮传动

2.1 仿真建模

1)将Parasolid格式装配文件导入ADAMS,修改齿轮材料属性(为“Steel”)及颜色。

2)创建方向坐标系[1]。由两齿轮质心坐标可得齿轮副质心坐标。因齿轮传动比为1:1,故质心坐标点P3为两齿轮质心坐标点P1、P2的中点;利用工具栏定义Marker点的按钮,并设选项为“Add to Ground”和“Global XZ Plane”,使得方向坐标系的Z轴指向齿轮副啮合的方向。

3)为两齿轮创建旋转副“Joint_1”和“Joint_2”。

4)由旋转副“Joint_1”和“Joint_2”及齿轮副方向坐标系Marker_2创建齿轮副。

5)施加驱动。这里采用齿轮泵工作参数460r/min[5],故将主动齿轮驱动速度设置为2760deg/s。

2.2 刚性齿轮仿真计算

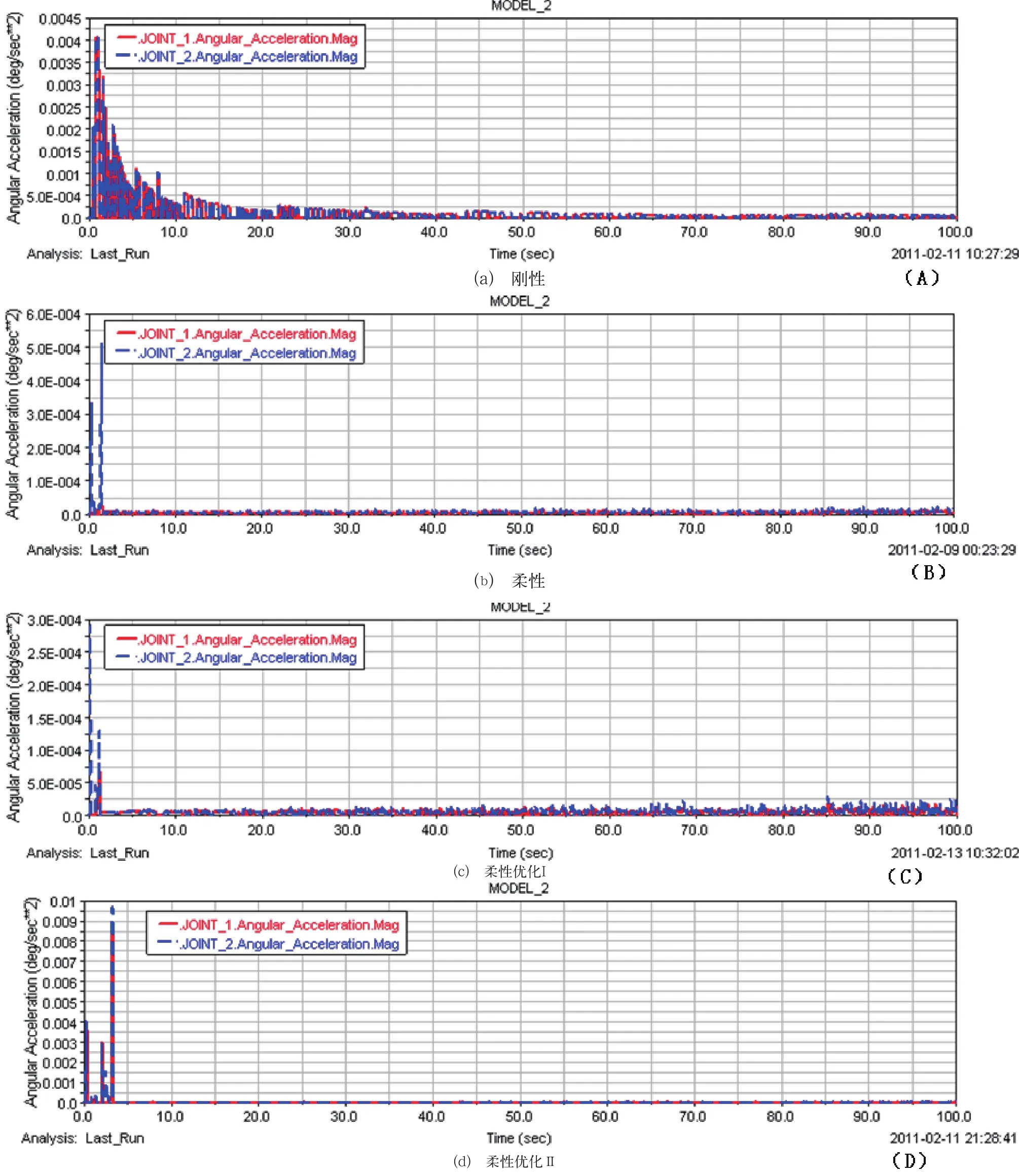

设类型为Default(默认),仿真时间Duration为100(s),仿真步数Steps为1000。空载时主、从动齿轮旋转副的扭转振动角加速度变化曲线如图1(a)所示(两齿轮角加速度的独立显示曲线略,下同),可见起步阶段出现了较大的振动,之后逐步衰减。

3 柔性齿轮传动

3.1 生成MNF

这里ANSYS软件[6]生成MNF文件。

1)设置工作目录,将ACIS格式两齿轮模型文件分别导入ANSYS。

2)定义单元属性。“SOLID45”单元类型;齿轮各向同性材料模型的弹性模量EX:2.07e11”Pa;泊松比PRXY:“0.29”; 密度DENS:“7.801e3”kg/m3(依ADAMS中齿轮的“Steel”物性)。

图1 主、从动齿轮角加速度曲线(空载)

3)扫略网格划分。为提高精确性,并使下面4)中生成MNF文件时齿轮端面中心节点与旋转副中心尽可能重合,可在智能网格大小控制选项部分选中“Smart”,并将滑动条向Fine端(左)移,使网格足够密(这里采用默认“6”级)。

4)生成MNF模态中性文件。因ANSYS单位为mkgs(SI制),而ADAMS下为mmkgs(user)。为避免由ANSYS生成的MNF文件导入ADAMS时尺寸扩大1000倍,ANSYS导出设置的System of Model Units内容设为User defined,Length Factor项输入1000,Eigenmodes项设置抽取的模态的阶数(这里采用默认的“6” 阶),模态数越多,柔性体的变形越接近现实。

其中3)、4)计算量较大,均需结合计算机的性能进行试算。

3.2 “以柔代刚”

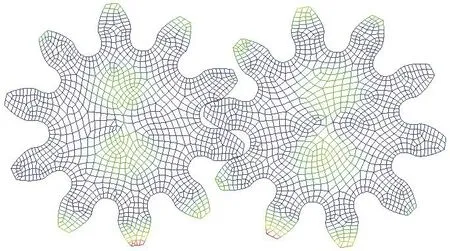

在ADAMS下分别用柔性齿轮的MNF文件替代2.1中的刚性齿轮[1](其网格如图2所示,此处为便于观察的正视图)。精确调整柔性齿轮位置时,应充分应用平移“Translate(t)”和缩放“Zoom In/Out(z)”快捷菜单及精确调整位置对话框,使初始位置某齿拟“啮合”点(此时微观无接触)上、下均有微小间隙。

用柔性齿轮替换刚性齿轮后,刚性齿轮上的旋转副及载荷等自动转移到柔性齿轮上,Marker点转移到柔性齿轮上与Marker点最近的节点上,柔性齿轮继承原刚性齿轮的颜色、尺寸、初始速度、模态位移等特征。

图2 柔性齿轮传动截图

3.3 柔性齿轮传动仿真

类似刚性齿轮传动,角加速度曲线如图1(b)。因考虑了柔性体的自身变形,其结果更符合实际[3]。

4 柔性优化齿轮传动

4.1 优化MNF文件

ADAMS/Flex Toolkit工具箱界面下“MNF→MNF Optimizer”项中,选默认Automatic选项卡(自动),其中Invariants(不变量)项为默认Fast Set(快速设置),Units(优化单位)为默认Original(保留原模态文件中单位),Precision为默认Double(双精度),因双精度优化质量有保证,单精度较差[7],Stress and strain Modes(应力/应变模态)设置为Remove zero entries(只存储应力/应变不为零的节点)。执行优化,本例中单个齿轮的MNF文件由3.12MB变成了1.86MB,其网格质量同优化前(如图3所示)。若应力/应变模态采用默认Sparse(稀疏),MNF文件则变为561KB。

4.2 柔性优化齿轮传动仿真

类似刚性齿轮传动,角加速度曲线如图1(c)(Remove zero entries)、图1(d)(Sparse)所示。因MNF文件减小,仿真时间缩短,运算效率提高。

5 结论

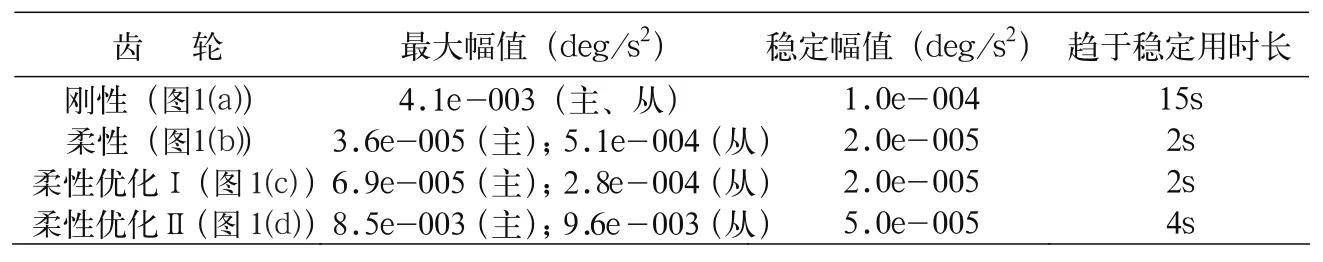

图1各角加速度曲线对比见表1。

表1 刚性、柔性、柔性优化齿轮角加速度曲线比较(空载)

1)图1(a)的刚性齿轮副角加速度最大幅值约为图1(b)的柔性仿真的8倍、趋于稳定用时长约8倍,表明以往把多体动力学分析简化为多刚体动力学处理问题所得结果的裕度偏大。

2)图1中从动轮角加速度最大幅值与主动轮的比值分别为1.0、14.2、4.1、1.1倍,运算效率排序为“图1(b) 〈 图1(c) 〈 图1(d) 〈 图1(a)”,表明柔性齿轮、柔性优化齿轮Ⅰ、柔性优化齿轮Ⅱ渐近于刚性齿轮性能,考虑“稳定幅值”及“趋于稳定用时长”,柔性优化齿轮Ⅰ模式既逼近实际又便于计算机高效仿真,“性价比”较高。

[1] 李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006.

[2] 廉自生,刘楷安.虚拟样机中的柔性化方法分析[J].煤矿机械,2005,(4),59-61.

[3] 高海龙,吴晓,李振华,等.柔性齿轮的多体动力学仿真方法研究[J].制造业自动化,2009,31(10),103-106.

[4] 二代龙震工作室.SolidWorks2009高级设计[M].北京:清华大学出版社,2009.

[5] 江帆,陈维平,李元元,等.润滑用齿轮泵内部流场的动态模拟[J].现代制造工程,2007,(6),116-118.

[6] 张乐乐,苏树强,谭南林.ANSYS辅助分析应用基础教程上机指导[M].北京:清华大学出版社,2007.

[7] 赵丽娟,马永志.刚柔耦合系统建模与仿真关键技术研究[J].计算机工程与应用,2010,46(2),243-248.