马达外壳盒形拉深件成型模拟与冲压级进模设计

闫 洁,江开勇

(华侨大学 机电学院,厦门 361021)

随着电子产品应用的日愈广泛,对盒形件的需求也迅速增长,小到微型马达外壳,大到汽车覆盖件,盒形件在各领域起到不同的作用,如防护、防磁漏、固定等。盒形件拉深具有径向拉应力分布不均匀、变形分布不均匀、切向压应力分布不均匀等特点[1-2],因此对盒形件的拉深工艺和模具设计提出了较高的要求。

本文通过对某微型马达外壳拉深件的冲压工艺进行分析,提出了可行的冲压工艺和模具设计方案,并利用Dynaform软件对板料冲压过程进行数值模拟,预测成型过程中的裂纹、起皱、减薄等问题,评估产品形状成型的可能性。最后结合Solidworks三维软件自上而下的建模方式进行级进模装配图结构设计。

1 马达外壳冲压工艺分析

该盒形件作为某微型马达的壳体,其结构形状如图1所示。材料为08F钢,料厚0.8 mm,要求有良好的表面质量,无变形和明显拉痕,去毛刺,公差等级为 IT12,可大批量生产。材料性能参数见表1。

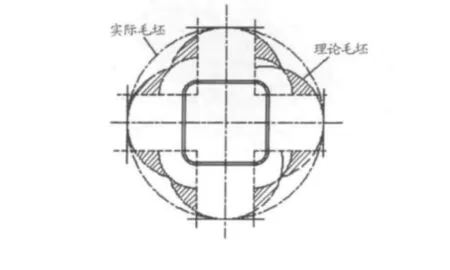

盒形件属于非旋转体零件,包括方形盒、矩形盒以及椭圆形盒等。与旋转体零件拉深比较,盒形件拉深时毛坯变形区分布要复杂得多[3]。根据能否一次拉深成型,可将盒形件分为2类:一类是能一次拉深成型的低盒形件;另一类是需要多次拉深才能成型的高盒形件[4-5]。由于该盒形件的拉深高度H大于宽度B的一半,即H>0.5B,初步判断该零件需经过2次拉深成型。

图1 马达外壳拉深件零件图

表1 板材性能参数

确定该马达外壳盒形件的主要加工工序包括拉深、整形、冲孔、落料、切边等。采用单排带料拉深级进模方式加工。具体的工序为:① 冲工艺切口;② 首次拉深;③ 二次拉深;④ 压凸台;⑤ 整形;⑥冲底孔;⑦ 冲侧孔;⑧ 落料。其切边工序由后续工序进行处理。

图2 马达外壳拉深件排样图

2 马达外壳成型CAE分析

传统开发中往往需要经过设计→试验→改进→试验的多次循环,使用CAE分析、虚拟制造技术可以减少上述迭代次数。Dynaform软件基于有限元方法建立,可方便地求解板料成型工艺及模具设计涉及的复杂问题,包括:定最佳冲压方向、坯料的设计、工艺补充面的设计、拉延筋的设计、凸凹模圆角设计、冲压速度的设置、压边力的设计、摩擦系数、切边线的求解、压力机吨位等。设置过程与实际生产过程一致,可对冲压生产的全过程进行模拟。

盒形件的成型工序中拉深最关键,本文主要研究该马达外壳盒形件首次拉深和二次拉深成型结果。

2.1 首次拉深建模

首先在Pro/Engineer中建立曲面的三维模型,将模具型面几何模型以 IGES格式导入Dynaform软件中,利用DFE模块完成毛坯展开、网格自动剖分、网格的检查和修补、网格边界光顺、冲压方向调整、载荷曲线定义、模具的定位等[6]。毛坯展开图见图3。网格模型见图4。

为了兼顾计算效率和精度,凸模模拟冲压速度取5 000 mm/s,摩擦因数0.125。设置完成后提交到求解器计算,完成板料冲压成型过程模拟。

图3 毛坯展开图

图4 网格模型

2.2 模拟结果分析

读入计算生成的 d3plot文件到后处理模块中,关闭其他零件,只留下坯料。选择All Frames(所有帧),单击 Play按钮,可动态查看坯料的成型过程。从FLD(成型极限图)(见图5、6)和厚度减薄率分布(见图7)等方面说明覆盖件的拉深成型性。

图5 首次拉深成型极限图

图中上部深色表示拉裂,上部浅色表示有拉裂的趋势,下部深色表示安全,中部深色表示有起皱的趋势,上部浅色表示轻微起皱,边缘深色表示严重起皱。设置首次拉深总压边力3.675 kN(根据经验公式计算)。由图可知压边力稍大,会产生轻微起皱。起皱发生在边缘法兰区域,不在零件内部,不会影响零件质量。

2.3 二次拉深建模分析

将首次拉深的结果导入新模型中,再导入第2次拉深的凸模,并网格化,用“快速设置”定义模型,并完成运算分析。其运算结果如图7所示:二次拉深由于筒形毛坯稳定性较好,凸缘处的材料只有较少流入凹模,不易起皱,二次拉深设置压边力为零。

由图6可知,方形盒的凸缘部分和圆角部分都有轻微起皱现象,而直边部分起皱现象并不明显,这是因为在二次拉深过程中,拉深件由圆筒形变为方形,直边部分材料的流动空间较小,材料向圆角部分转移,因而产生了较大的切应力,使圆角部分材料失稳,出现了轻微的起皱现象。

由图7可知,有很小的区域有拉裂,发生在底部圆角处,这是因为材料在首次拉深时产生了冷作硬化,使得材料在二次拉深时塑性变差,引起径向拉应力增大,致使底部圆角部分的过分变薄,产生了拉裂的趋势。因此,可以采取措施改进设计,如适当减小压边力、改善润滑条件、增大拐角处的圆弧半径或在坯料相应位置开设工艺切口等,以便材料合理流动。

3 马达外壳冲压模具设计

将成型模拟得到的几何数据经过修正后导入到SolidWorks软件中进行模具的三维设计。Dynaform得到的模面在转到SolidWork时会出现一些不相容的问题,可依照Dynaform得到的模面将导入Dynaform之前的模型面在SolidWork中进行补充设计后再使用。运用Solidworks自上而下的建模方式[7-8],即先取定产品的总体基本结构,在部分完成装配体的设计后[9],再根据零件的功能、加工特征、连接方式等,进行零部件的设计,以避免单独设计零件时造成的干涉冲突[10]。图8和9分别为马达外壳拉深件模具三维结构装配图和爆炸图。

4 结束语

根据对马达外壳盒形件冲压工艺性结构特征、尺寸要求、使用功能的分析,以三维CAD/CAE技术为依托,确定其拉深、整形、冲孔、落料、切边等加工工序。结果表明,通过对板料冲压过程进行数值模拟分析,可以预测成型过程中可能存在的问题,合理安排其模具的结构设计,检验装配干涉情况,提高模具开发的成功率。

[1]姜奎华.冲压工艺与模具设计[M].北京:机械工业出版社,2008:120-173.

[2]王孝培.冲压手册[K].北京:机械工业出版社,2002.

[3]翁其金.冷冲压技术[M].北京:机械工业出版社,2005.

[4]欧阳波仪.多工位级进模设计标准教程[M].北京:化学工业出版社,2008:37-54.

[5]Rousselier G,Barlat F,Yoon J W.A novel approach for modeling of anisotropic hardening and non proportional loading paths application to finite element analysis of deep drawing[J].Science in China Series E Technological Sciences,2009(1):367 -370.

[6]王秀凤.板料成形CAE设计及应用—基于Dynaform[M].2版.北京:北京航空航天大学出版社,2010:79-107.

[7]陈文亮.板料成形 CAE分析教程[M].北京:机械工业出版社,2005.

[8]Solidworks模具设计入门、技巧与实例[M].北京:化学工业出版社,2010:60-72.

[9]杨占尧.冲压模具图册[K].北京:高等教育出版社,2008:202-251.

[10]张正修.实用冲模结构设计手册[K].北京:化学工业出版社,2009:468-605.

- 重庆理工大学学报(自然科学)的其它文章

- 基于特征点光流的车辆检测