豆浆生产中提高大豆蛋白质抽出率的研究

范志军,江连洲

(东北农业大学食品学院,哈尔滨 150030)

豆乳制品是近年来世界食品工业中迅速发展起来的一类蛋白饮料。主要包括豆腐、豆粉、豆浆晶、发酵豆乳等。豆乳制品是采用现代的科学技术和设备,产品具有特殊的色、香、味,有“人造乳”之称,可与牛乳相媲美,营养素组成科学合理,工业化生产具有通用的标准[1]。豆乳类制品都需要从原料大豆中将有效成分蛋白质和脂肪等抽提出来,也就是说原料大豆蛋白质抽出率的高低直接影响生产成本,如何提高原料大豆的利用率是现代豆乳制品加工企业所面临的一大难题。从目前一些豆乳企业的调查,发现各个企业原料大豆蛋白质抽出率差距较大。生产技术较高的企业大豆蛋白质抽出率可达到80%~85%,较差的企业大豆蛋白质抽出率低于60%,多数企业大豆蛋白质抽出率在70%左右。我们研究豆浆在加工中的可变因素,从而了解影响大豆蛋白质抽出率的可变因素是如何变化的。热是豆浆加工过程中最主要的变化因素之一,它会影响大豆蛋白质回收和消除由于脂肪氧化酶而引起的不愉快风味[2]。Nelson等氏(1976)已经应用浸泡大豆在磨碎前加热的加工方法,Bourne氏(1970)曾提出一个疑问,当大豆在磨碎前加热,蛋白质和固形物收率会低很多,但Nelson(1976)认为在磨碎后进行均质即可保证蛋白质和固形物有好的收率。研究是在大豆破碎条件和处理方法不同的情况下,大豆蛋白质的抽出率的变化研究。提高大豆蛋白质抽出率,降低生产成本,可大大提高企业的经济效益。

1 试验条件与方法

试验在大豆破碎条件和处理方法不同的情况下,对大豆蛋白质的抽出率的变化研究。

1.1 试验原料

大豆:北大荒股份有限公司(含蛋白质34.0%蛋白质系数5.71,脂肪19.95%,水分12.54%)。

1.2 试验方法

大豆中蛋白质的测定:GB/T 14489.2-1993

大豆中脂肪含量的测定:GB/T 14772-1993

大豆水份含量的测定:GB/T 14769-1993

豆浆(乳)粘度测定:GB/T 14490-1993

豆浆(乳)固形物测定:GB/T 12143.1-1989

1.3 豆浆(乳)生产流程

大豆预处理→去豆皮→浸豆→磨浆(牙板磨浆机→均质机)→浆渣分离(离心机采用3000转·min-1,分离3 min)→豆浆→煮浆调剂→均质→预热装瓶→封盖→高压杀菌→冷却→豆乳

大豆蛋白质抽出率计算公式如下:单位重量大豆所制豆浆的蛋白质含量与该大豆蛋白含量的百分比。

公式中:a——大豆蛋白质抽出率,%

P——大豆蛋白质含量,g

R——大豆豆浆蛋白质含量,g

2 试验结果及分析

2.1 浸泡大豆的条件对大豆蛋白质抽出率的影响

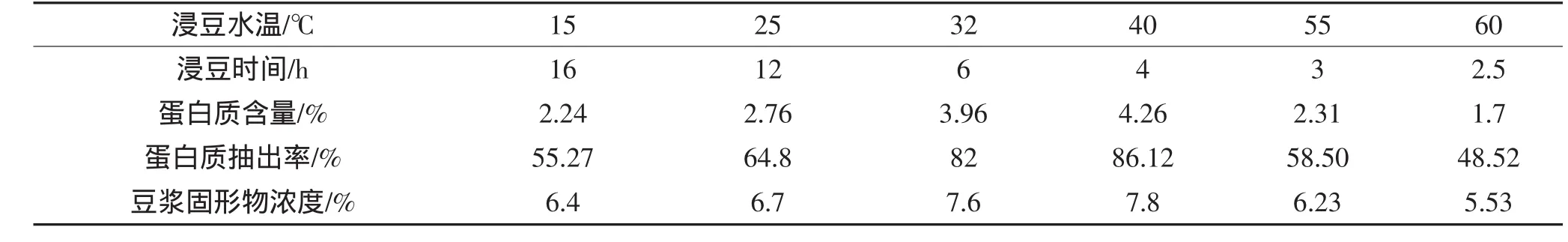

2.1.1 浸泡大豆的水温、浸泡大豆的时间与大豆蛋白质抽出率的关系

浸豆的目的是使大豆子叶充分吸水软化。便于在磨碎时将大豆蛋白质等抽提出来,浸豆还可去除色素和降低肠内胀气因子的含量,大豆经浸泡后右大大降低研磨时动力消耗,也可提高固形物分散度,尤其在浸泡时加入碳酸氢钠可减少豆腥味,软化大豆增进均匀效果,并有助于除去低聚糖和加速胰蛋白酶抑制物钝化[3]。当然,浸豆会带来可溶性成分的损失,浸豆终点,以用手指轻压,可将豆瓣扭开,豆瓣内面已涨平为准。取6组数据,取等重量的大豆加入10倍的水量,水温分别为15、25、32、40、55、60 ℃,泡豆时间分别为 16、12、6、4、3、2.5 h,采用60℃的水进行磨浆,之后测定。浸泡大豆水温与浸泡大豆时间成负相关关系,即浸泡大豆水温高,时间短;(浸泡大豆水温/时间)与大豆蛋白质抽出率关系见表1。

表1 浸泡大豆条件与大豆蛋白质抽出率关系Table 1 The relations between the soaking soybean conditions and the soybean protein extraction rate

从表1可以看出,浸豆水温控制在32~40℃左右,可获得最高蛋白质抽出率,高于或低于此温度,蛋白质抽出率都趋于下降。温度升高,浸泡时间虽可缩短,但易引起蛋白质热变性而造成抽出率下降;反之,浸豆温度较低,浸泡时间相对延长,易引微生物发酵。从表1可以看出,抽出液中大豆蛋白质含量与可溶性固形物浓度(或豆浆干物质含量。以标准烘干称重法测定结果)有正相关关系,即大豆蛋白质抽出率高,相应大豆可溶性固形物抽出率也高。

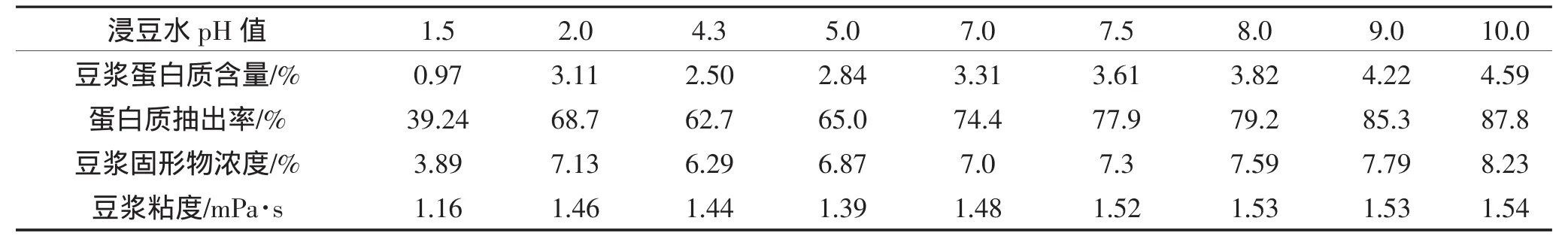

2.1.2 浸泡大豆用水酸碱度与蛋白质抽出率的关系采用一般方法提取的大豆蛋白质中常常含有

1%~2%的植酸盐,由于植酸盐能与微量元素发生作用,影响了人体对这些元素的吸收,特别对锌的影响较大。豆乳溶液中pH对蛋白质和植酸盐的溶解度的影响非常大,当pH值达到10时豆乳中蛋白质溶解度迅速增加,而植酸盐明显降低。试验控制不同浸豆水pH,抽出液蛋白质含量与固形物浓度,粘度等关系见表2。

表2 浸泡大豆用水pH值与蛋白质抽出率、粘度关系Table 2 The relations between pH of water soaking soybean and the soybean protein extraction rate and viscosity

从上表可看出,在pH=2时有一高峰;在pH 4~5之间,蛋白质抽出率有一低峰;随pH高于5,抽出率逐步上升。这是因为大豆中主要蛋白质是盐溶性球蛋白,其等电点的pH在4~5(约4.3)。故此时溶解度最低,抽出率也低,随着pH偏离等电点,蛋白质分子所带电荷不同与水形成的水合层也不同。当pH大于等电点,蛋白质分子带负电荷越显著,故与水结合力愈大,使蛋白质分子(或胶粒)之间互为隔开,避免分子之间的结合,蛋白质抽出率增加。

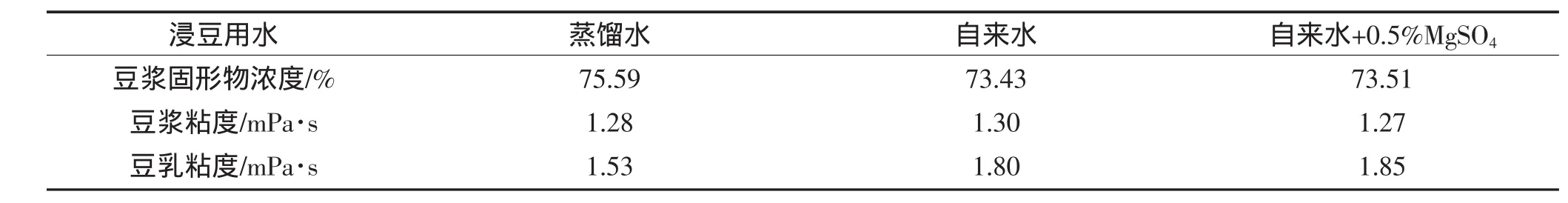

2.1.3 浸泡大豆用水水质与豆浆固形物收率、粘度的关系

豆乳生产水质的好坏直接影响豆乳蛋白质的抽出率和产品的质量[4],水在豆乳制品中主要起两个作用:(1)作为大分子物质的浸胀剂,它使蛋白质分子在水中发生浸胀,因浸胀吸水而引起体积增大,便于加工;(2)作为溶剂,将蛋白质提取出来加工成豆乳,我们分别采用蒸馏水、自来水、自来水中加入0.5%硫酸镁(增加硬度)浸豆,制取豆浆(乳),比较其结果。

表3 浸豆条件与豆浆(乳)固形物抽出率、粘度关系Table 3 The relations between dip beans conditions and the soya-bean milk(milk)extraction rate and viscosity

由表3可见,用蒸馏水浸泡大豆(水的硬度较低),有利于提高大豆可溶性固形物抽出率,实验中还发现大豆颗粒吸水膨胀速度较快,虽然三组数据相差不显著,其抽出液粘度差异也不大,但经高温杀菌(121℃·20 min-1)处理后,水质对豆乳粘度的影响较明显。水的硬度大,制得的豆乳粘度较大,蛋白质胶粒之间容易互相凝聚,造成蛋白质热稳定性下降,容易发生沉淀,影响感官质量,这是豆乳生产中需引起重视的问题。

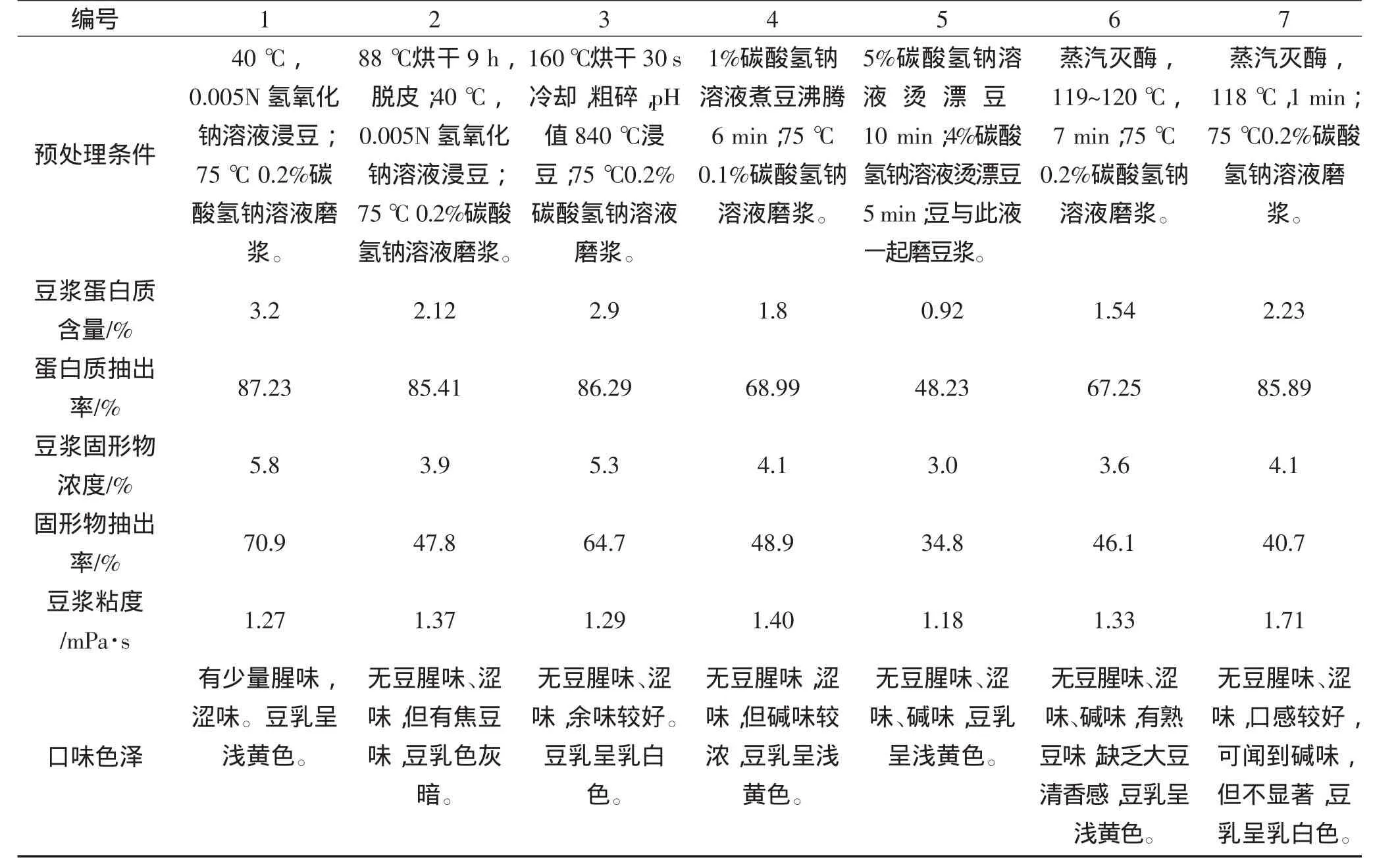

2.2 灭酶条件对蛋白质抽出率及豆乳风味的影响

豆奶的营养价值很高,但有特殊的豆腥味。豆腥味的去除方法有多种,但因为大豆中的豆腥物质很复杂,它们与大豆中蛋白质或脂肪结合着,因此要做到完全彻底脱臭的比较困难的。另外,大豆中还含有一些对人体生理有害物质,例如胰蛋白酶抑制素、皂苷、血球凝集素等,若加工时不把这些物质破坏掉,对人体也不利。豆乳生产中的豆腥味主要来自大豆皮层下的脂肪氧化酶的活性。该酶作用豆中油脂(主要是不饱和脂肪酸),生成氢过氧化物,再进一步分解,复合反应生成各种异味物质(主要是醛、酮、醇及期氧化产物)。大豆磨浆前的热处理是抑制脂肪氧化酶活性的有效方法,但最佳的条件应该是既抑制该酶的活性,降低各种异味,又不能降低豆蛋白质的抽出率。表4列出几种预处理方法对豆浆蛋白质抽出率及粘率等的影响。

表4 不同预处理条件对豆蛋白质抽出率、粘度等的影响Table 4 The influence of different pretreatment conditions on beans protein extraction rate and viscosity etc.

从试验结果可见。40℃水浸泡大豆有一定的有豆腥味,其它预处理方法,成品均无豆腥味,说明仅用75℃水和0.2%的碳酸氢钠水磨浆,不足以使脂肪氧化酶完全失活,磨浆前需一定的热烫处理。1%碳酸氢钠溶液煮豆沸腾6 min、75℃0.1%碳酸氢钠溶液磨浆与5%碳酸氢钠溶液烫漂豆10 min、4%碳酸氢钠溶液烫漂豆5 min、豆与此液一起磨豆浆,均使豆腥味消失,但碱味较浓,口感不好。蒸汽灭酶,119~120℃,7 min与75℃ 0.2%碳酸氢钠溶液磨浆蒸汽灭酶,118℃,1 min、75℃ 0.2%碳酸氢钠溶液磨浆,产品无豆腥味,涩味,有轻微碱味但不显著,蛋白质抽出率降低,豆乳固形物低且粘度大,成品口味不清香,有熟豆味。这是由于高温引起了大豆蛋白质的热变性,降低了蛋白质的抽出率,增加了豆乳的粘度,从而影响成品的得率和口味。同一浸泡温度,不同热处理大豆的情况下,浸泡前160℃处理大豆30 s,冷却至室温进行粗碎,再用40℃、pH10稀碱液浸豆,用75℃,0.2%碳酸氢钠溶液磨液磨浆,经以上干热处理的大豆若直接磨碎、乳化制作豆奶时,乳化非常困难。而这种经干热处理后的大豆若通过用上述碱溶液一定温度下浸泡处理后,乳化则很容易,可制得组织稳定性好、耐热性佳的优质豆乳。而且用碱性钠盐溶液处理有下列优点:(1)有利于提高大豆的膨胀性和乳化性,成品豆乳中看不到有沉淀分离。(2)改善了豆乳的风味。另外,用碱性钠盐溶液与直接用水溶液浸泡相比较,对豆中单糖的去除效果好,几乎可全部除去对人体不利的水苏糖、棉子糖等。得的豆乳风味及色泽较好,蛋白质抽出率较高。且经干热处理可将豆乳中的产品豆腥味的脂氧合酶失活,同时又使胰蛋白酶抑制素、皂苷、血细胞凝集素等有害物质分解,干热处理对豆腥味消除的效果比湿热处理好。说明大豆蛋白质热变性与大豆中水分含量相关,当大豆含水量低时,高温处理,蛋白质变性不明显;大豆浸泡后,含有较高的水分,此时高温处理,易引起蛋白质变性。

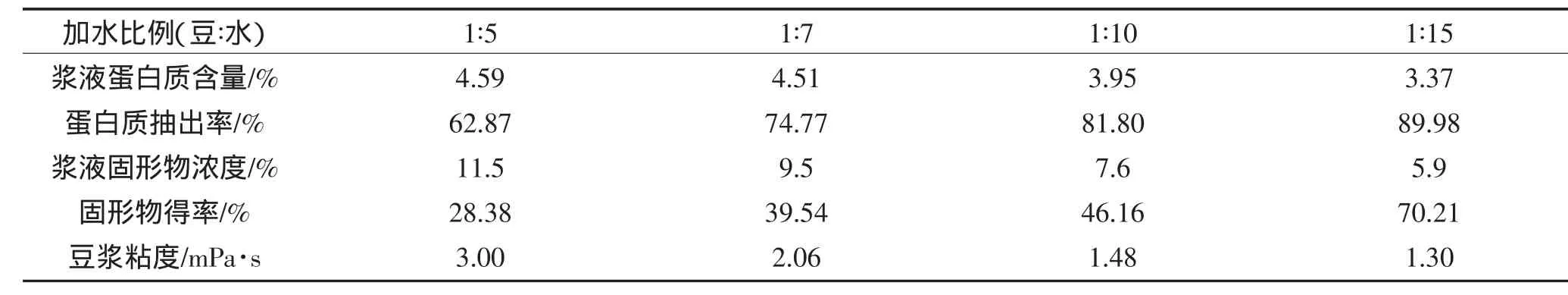

2.3 磨豆加水量对蛋白质抽出率的影响

从表5中可见,豆浆蛋白质抽出率随加水比增加而增加,由于豆蛋白在水中的溶解度较低,加水比大有利于磨碎时豆蛋白粒子从蛋白质体中溶出,其制得的豆浆颗粒较细小,过滤豆渣量较少。

表5 磨浆加水比例与豆蛋白质抽出率等关系Table 5 The relations between the ratio of beans add water and the beans protein extraction rate

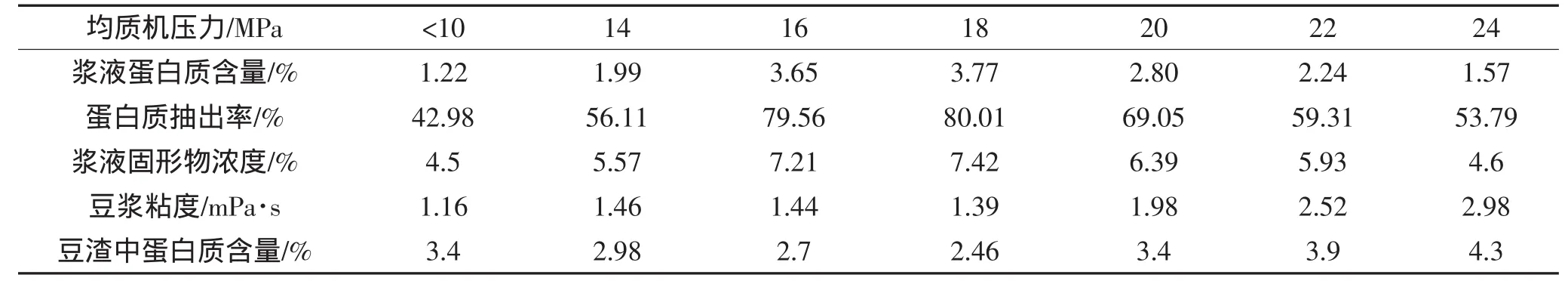

2.4 均质压力对豆乳蛋白质抽出率的影响

不同的均质压力对豆乳蛋白质抽出率的影响见表6。豆浆均质压力低时豆浆浓度低,豆浆中悬浮颗粒较大,豆浆粘度小,豆渣量大较粗糙,豆渣中含浆量少;均质压力高时,豆浆浓度变高,豆浆中悬浮颗粒变细小,豆浆粘度大,豆渣量大,豆渣较细腻,但豆渣中含浆量增加,当均质压力在16~18 MPa时豆浆中蛋白质的抽出率达到最高,豆浆粘度适中,豆渣中豆浆含量少。

表6 不同均质压力对豆浆蛋白质抽出率的影响Table 6 The influence of different homogene pressure on the soya-bean milk protein extraction rate

2.5 豆浆过滤温度对蛋白质抽出率的影响

不同过滤温度对豆浆中蛋白质抽出率的影响见表7。豆浆过滤温度较高,粘度降低,有利于过滤,减少豆渣中阻留的蛋白质及液量,使蛋白质抽出率得以提高,这种情况在加水比少时,更为显著。但过高的温度过滤会给操作及豆蛋白质的热变性带来不利的影响,所以常采用80℃过滤。

表7 不同过滤温度对蛋白质提取率等的关系Table 7 The raltions between different filter temperature on the proteins extraction rate etc.

3 结论

从研究的结果看出影响大豆蛋白质抽出率的因素较多,主要有以下几方面:

3.1 大豆磨碎前的预处理,灭酶与豆的软化工艺是一关键条件,浸泡软化工艺是多数工厂采用的工艺,具有磨碎功率消耗低,蛋白质抽出率高,操作简便,豆乳色泽较白,容易改善豆乳风味,其最佳工艺是干法灭酶(160℃ 30 s),脱皮后浸泡,控制浸泡温度40℃。

3.2 磨浆水温75~80℃,加水比允许条件下(决定于工艺条件及豆乳质量)愈大愈好,磨浆水含碳酸氢钠0.1%~0.2%可获得较高的蛋白质抽出率及风味较好的豆乳。

3.3 试验采用二级磨浆工艺(粗磨与均匀粉碎),保证大豆组织的破碎,这是提高蛋白质抽出率的根本保证,若豆粒的破碎度不高(即豆乳中的悬浮颗粒较大),不仅带来豆乳中蛋白质胶粒稳定性下降,容易沉积罐底,而且难以提高蛋白质抽出率。磨浆后进行均质,采用16~18 MPa压力,不仅大豆蛋白质抽出率高,而且豆乳经过均质后,使脂肪微细化和豆浆冲分混合,使豆乳脂肪不分层,保证豆乳的质量和稳定性。

3.4 磨浆后趁热过滤,因此时豆乳粘度低,过滤的速度快,且有利于蛋白质抽出率的提高。

[1]石彦国,任莉.大豆制品工艺学[M].北京:中国轻工业出版社,1993.

[2]骆承庠,韩光烈.大豆与大豆食品[M].北京:轻工业出版社,1983.

[3]曾庆孝.豆制品生产工艺[M].广州:华南理工大学,1990.

[4]鲍鲁生,刘兰芝,倪国娟.豆浆粘度的研究[J].食品科学,1982(8):14-17.