采煤机破碎摇臂CAE分析与优化设计

张克斌,杨兆建,王义亮

(1.太原理工大学 机械工程学院,太原 030024;2.山西省矿山机械CAE工程技术研究中心,太原 030024)

0 引言

采煤机破碎装置的任务是破碎采煤机截割落下的大块煤,以保证落下的煤炭顺利运出采煤工作面。采煤机破碎装置主要由破碎滚筒、传动系统、破碎摇臂、破碎电机及调高油缸组成,其中破碎摇臂主要用来支撑破碎滚筒并通过调高油缸调节破碎滚筒的工作高度。破碎装置工作过程中,破碎摇臂除了承受破碎滚筒的重力外,还承受破碎滚筒传递来的破碎冲击力以及铰接处的冲击反力,受载条件较为苛刻。为了保证破碎摇臂工作的可靠性,通常都存在着过设计现象。因此有必要在保证足够强度和可靠性的前提下,对破碎摇臂进行优化设计。

本文通过对某采煤机破碎装置进行虚拟样机分析,得到了作用在摇臂各部位的载荷,在此基础上,应用有限元方法对破碎摇臂进行了结构强度分析,并对其进行了优化。

1 模型建立

应用UG NX软件建立破碎装置各零件的三维实体模型,然后建立其三维装配模型,如图1所示。

把破碎装置的三维装配模型导入MSC.ADAMS软件环境并定义约束副和运动副,建立了破碎装置的虚拟样机模型,如图2所示。

图1 破碎装置三维实体装配模型

图2 破碎装置虚拟样机模型

2 破碎装置多体动力学分析

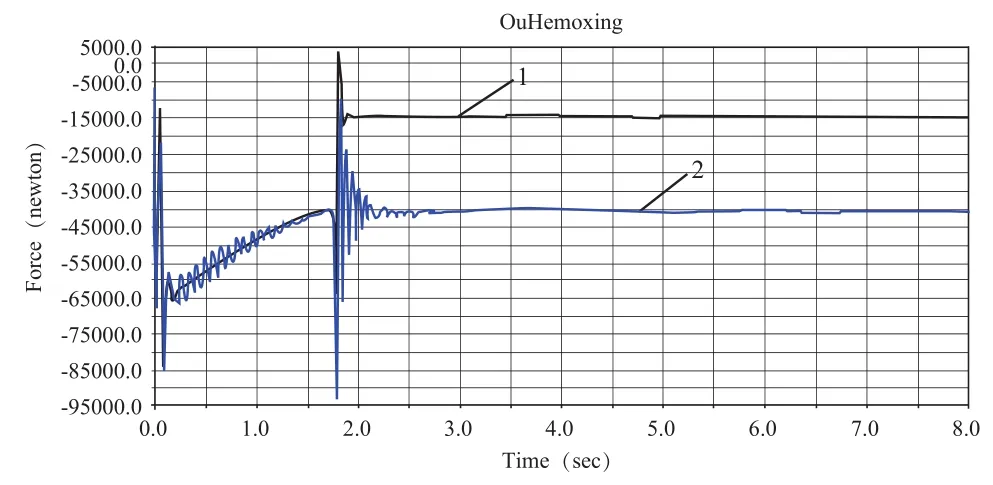

应用图2所示虚拟样机模型对破碎装置进行多体动力学分析,以确定破碎摇臂各部位的受力情况。在对破碎装置进行多体动力学分析时,考虑了调高油缸缸筒中油液压缩性及阻尼的影响,并分别针对摇臂为刚体和弹性体两种情况进行了对比分析,得出了破碎摇臂的受力情况。图3所示为破碎摇臂与主机架之间的铰接力曲线,其中曲线1、2分别为把摇臂视为刚性体与柔性体条件下的铰接力曲线。

图3 破碎摇臂与机架之间的铰接力曲线

由图3可知,把破碎摇臂视为弹性体时得到的铰接力与视为刚体时的铰接力之间差异显著,因此在今后的设计中应当充分考虑破碎摇臂弹性的影响。

3 破碎摇臂结构强度分析及优化设计

3.1 破碎摇臂结构强度分析

建立破碎摇臂的有限元模型,如图4所示。把前述由破碎装置多体动力学分析得到的摇臂受力的最大值施加在摇臂的对应位置,对破碎摇臂进行结构强度分析。图5所示为应用有限元分析得到的破碎摇臂等效应力云图。

图4 破碎摇臂的有限元模型

结构强度分析的结果表明,破碎摇臂壳体等效应力的最大值为79.8MPa,位于中部铰接耳而过渡处,此处为破碎摇臂与调高油缸活塞杆铰接的位置,除了承受整个破碎装置的重力外,还承受破碎滚筒通过摇臂传递过来的冲击载荷,因此该处应力较大。而破碎摇臂其余部位的应力都在55.6MPa左右。破碎摇臂壳体的材料为ZG25Mn-II,其屈服强度为250MPa,摇臂最大应力(79.8MPa)远小于该屈服强度。可见破碎摇臂存在过设计现象,有必要对其进行优化。

图5 破碎摇臂应力云图

3.2 破碎摇臂优化设计

应用UG软件中的表达式工具建立破碎摇臂的参数化模型,将对摇臂重量影响较大的几何参数作为设计变量、摇臂重量最小为优化目标,约束条件为摇臂各点应力的最大值不超过许用应力值。在以上条件下对破碎摇臂进行优化设计。图6所示为破碎摇臂优化过程中的摇臂重量迭代过程曲线。

图6 破碎摇臂重量优化迭代曲线

优化的结果使破碎摇臂壳体重量由4244kg减少到3864kg,重量减轻了380kg,占破碎摇臂原重量的8.95%。

4 结论

1)把破碎摇臂视为弹性体时得到的摇臂受力与视为刚体时的摇臂受力之间差异显著,因此在今后的设计中应当充分考虑破碎摇臂弹性的影响。

2)应用传统设计方法设计的采煤机破碎摇臂的最大应力远小于材料的屈服极限,存在着严重的过设计现象,在今后的设计中应引入CAE技术对其进行优化设计。

3)优化设计的结果表明,应用CAE技术对破碎摇臂进行优化后减重效果明显。