基于TRIBON系统的船舶机舱单元生产设计

赵建宇,袁 通

(中海工业(江苏)有限公司,江苏 江都 225200)

0 引言

在经历全球金融危机之后,造船订单量锐减,如何提高生产效率,控制生产成本,缩短造船周期等问题得到了越来越多船厂的重视。近几年,在我国以中间产品为导向,壳、舾、涂一体化,设计、生产、管理一体化的现代造船模式正逐步形成,而机舱区域实行单元化预装已成了提高生产效率,推进现代化造船模式的重要手段之一。

船舶机舱区域通常空间较小,设备布置集中,70%轮机系统近万米的管子布置于此,同时各专业交织在该区域,是整个船舶生产设计最复杂、难度最大的地方。在实际船舶生产过程中,该区域也是生产工种最集中、物料最集中、生产周期最长的区域,所以对机舱区域生产设计质量和设计工艺的要求越来越高。进一步研究机舱区域单元的设计,有利于提高造船生产效率,降低造船成本,同时对优化工人作业条件,节约生产工时也有非常重要的意义。随着数字化造船理念的提出,TRIBON系统在船舶设计领域得到了广泛应用,该软件系统将船体、舾装、机电各专业生产设计集于一体,根据在计算机中建立数字模型,对各专业进行同比例模型建立,实现了船舶模拟建造及专业间干涉检查,为优化生产设计,提高生产设计质量提供了基础。本文对运用TRIBON系统进行机舱区域单元生产设计进行研究,对单元的设计流程、设计方法和设计要点进行分析。

1 单元设计的形成和概念

单元的概念是指将船上的管路、设备、铁舾件、电装件等按照不同的区域、不同的功能进行分块划分、分块设计,划分好的每一块相对独立部分就是单元。作为一种工艺方法,单元设计的目的在于通过改变生产过程中的条件,运用成组技术,将以往大量在船内散装的管路、设备、铁舾件等,提前在地上或厂房里进行组装,形成一个个单元。

2 单元的成本组成

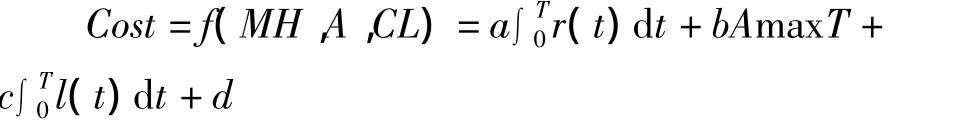

引进单元的目的是为了降低生产成本,提高生产效率。单元的建造成本组成分为直接成本和间接成本。直接成本包括:作业人员工资a·MH,场地使用费b·Amax·T,吊车使用费c·CL,焊接材料消耗,水、电等能源消耗。其中:MH为生产工时,A为占用面积,CL为吊车负荷,T为生产设计期限,a为工时工资系数,b场地费用系数,c为吊车费用系数,r为作业人员负荷,l为吊车负荷,d为焊材、水电能耗,Cost为单元生产成本。间接成本有管理费等。

对于单元生产成本各因素用下式表示:

由上式可见,单元生产成本与生产工时、占用面积和吊车负荷有正比关系。机舱整体生产成本与生产工时、占用面积和吊车负荷也是正比关系。单元是指提前在内场完成的成组管束或设备模块,实际产生的生产工时和吊车负荷都远比区域散装小得多,所以单元的设计和生产对于降低生产成本,提高生产效率有重要的作用。另外,单元应用范围越大,设计单元化程度越高,起到的降本增效的作用越大,这也是进行机舱单元设计的基本出发点。

3 单元的分类

通常将单元基本分2大类:功能性单元和区域性单元。功能性单元是包含一定的设备在内,具备一定独立功能,并围绕着所包含的设备进行。这类单元设计主要应用于机舱单元的设计中,如目前应用较广泛的分油机单元,通常将分油供给泵、分油机、加热器、管路阀组和控制系统集成为具有独立功能的分油机模块;再如滑油冷却系统中,将滑油冷却器和滤器、管路、阀件、底座进行组装设计成一体,实现一定的功能。而在机舱单元的设计过程中除围绕设备设计的功能单元外,还有部分按区域划分的单元,常见的有机舱底部主机周围花钢板单元、发电机平台单元、油舱柜加热单元、分段反装单元等。

4 机舱单元的设计流程

关于机舱单元的设计,目前应用较广泛的方法是设计前,根据设备布置情况进行单元规划,在生产设计建模结束后,再由实际情况划分单元。这种做法常常使单元设计不能充分考虑合理性,且后期单元修改也需花费较多时间。经过几条船的生产设计实践探索和总结,合理的机舱单元的生产设计流程如图1所示。

4.1 设计资料准备阶段

设计资料准备阶段主要是要做好图纸准备工作。开始设计前由轮机专业牵头将以下详细设计相关图纸准备好:管系原理图、机舱布置图、总布置图、船体线型图、肋骨线型图、船体基本结构图、相关区域布置图,同时主干电缆走向图、通风布置图、机舱通道布置图等也需在该阶段准备充分。

4.2 机舱整体规划阶段

机舱整体规划阶段工作重点是由管装进行机舱各层管路走向规划。在规划过程的同时核对设备外形,此过程可根据不同的情况对需规划的管径进行规定,一般选择DN50 mm以上进行规划。在规划管路走向时,需注意设备布置的合理性,如同一系统设备布置尽可能近,同时注意管路走向的层次布置,与其他相关专业干涉情况,协调确定通道空间、设备布置、主要管路走向、电缆走向方案。

4.3 单元规划阶段

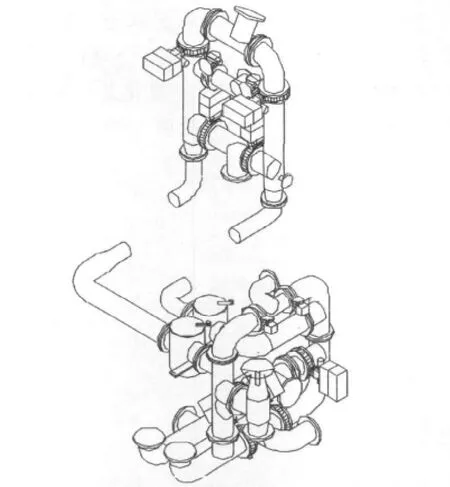

单元规划阶段是在机舱整体规划结束后,对机舱功能单元、区域单元进行规划。其主要方法是对相近设备,或同系统设备进行单元规划。根据以往经验,对应用成熟的机舱单元优先考虑,如锅炉供油单元、主机滑油冷却单元、中央冷却器单元等。一般对于机舱功能性单元具体规划方法是,将相关设备根据管路走向调整布置位置,使管路设计最短,弯管最少;设计阀件布置密集的管路时应进行阀组设计。如设计46000 DWT散货船的舱底泵组单元时,考虑到机舱底层空间狭小,而舱底系统是机舱底层系统最复杂的系统之一,泵进出口的阀件多,管路复杂,所以在设计时考虑泵同向布置,使管路布置最短,阀件成组易操作。46000 DWT散货船的舱底泵组单元图如图2所示。

图2 46000 DWT散货船的舱底泵组单元图

主机两侧、发电机平台等采用机舱区域性单元规划。以机舱底层主机两侧单元为例,在进行此类型单元规划时,需清楚所有经过该区域管路以及管路布置的空间,如标出与主机的维护空间,标出花钢板与内底板相对位置,将管路间距布置在法兰距相邻管子大于30 mm的空间。空间不允许的情况下,考虑布置两排管路。对于管路的上下位置关系,可初步根据管路的走向将往上接的管路布置在较高的位置,将往机舱内底走向的管路布置在较低的位置。

4.4 生产设计建模阶段

生产设计建模阶段包括设备单元建模、区域单元建模和机舱完整性建模3个阶段。应用TRIBON软件各专业模块进行生产设计建模工作。该阶段主要是对单元规划的检查,通过建模布置,检查规划的正确性、合理性,确定单元的外接口位置。该阶段的方法是先进行已规划单元的放样、布置,再对剩余分散管路放样,完成机舱管路完整性建模,最后完成本专业建模完整性的检查及管路支架布置工作。

4.5 单元协调划分阶段

在舾装、轮机、电气专业均已完成生产设计建模工作后,经过专业间协调消除碰撞、干涉等设计问题,对照单元规划,根据最终放样情况,确定单元的数量和大小。同时,需要考虑单元制作尺寸满足生产条件和吊装条件,对管路模型、支架模型等进行单元化命名。

对于支架的划分,即在TRIBON软件Structure Modelling模块中将管路支架进行优化,组成单元组合支架,将管路支架与铁舾平台架子进行合并优化,尽可能充分利用单元的支架来固定管子,同时检查支架强度,取消多余支架。

4.6 单元模型评审阶段

单元模型评审阶段是指对已划分的单元进行工艺性、合理性检查分析。评审的主要内容有单元划分是否满足生产条件及吊装条件,是否方便施工和运输。如47500 DWT散货船机舱底层船体分段划分线在花钢板以上,底层单元的安装不会对分段合拢产生影响;而46000 DWT散货船机舱底层船体分段划分在内底板上,若单元提前安装将对船体合拢产生影响。

4.7 单元封闭出图阶段

经过最终评审后,将单元模型在Assembly Planning模块中进行装配计划生成。根据生产需要提供单元物料托盘表、单元零件制作图、单元支架制作图、单元内场安装图、单元外场安装图、单元吊装图等生产图纸。

5 结语

单元的设计虽然增加了生产设计的工作量,特别是对铁舾专业要求的提高。但单元图纸设计好后,生产和制造时间大为缩短,提高了生产效率,大大缩短了造船周期。如我厂自57000 DWT散货船开始,引入单元预装的方法后,船台周期较以往传统做法节省近十天。在日本、韩国等先进造船企业,单元的设计和制造已经广泛应用,技术也相对成熟。

而我国船舶企业的单元设计理念还不够先进,应用也不够普及,这更需要加强对单元设计的研究,提高设计的质量,推进先进单元设计技术和制造经验在我国造船行业的应用。

[1]钟宏才,等.造船专业化生产单元模型及其作业安排优化[J].中国造船,2004,45(2):7 -13.

[2]郑忠,徐鑫.船舶机舱区域单元模块化设计的探讨[J].江苏船舶,2006,23(4):7 -8.

[3]王华荣,池建文.模块化造船技术发展研究[J].舰船科学技术,2003,25(4):31 -33.