某海洋工程船推进轴系校中与安装分析

高亚坤,周瑞平,匡治国

(1.武汉理工大学,湖北 武汉 430063;2.中国外运长航集团青山船厂,湖北 武汉 430082)

轴系的可靠运转是船舶安全运行的保障,而轴系安装及校中质量的好坏,对轴系及主机正常运转以及对减少船体振动有着重要的影响。特别是对于一些特殊结构的推进轴系,其校中和传动设备的安装应考虑更多因素的影响,加大了校中的敏感性和安装的难度。

1 轴系基本构成

船舶推进轴系是用于将主机的功率传递到推进器,并将推进器的推力传递到船体,使船舶运动。本船推进轴系为双机双桨柴油机推进,其推进轴系布置如图1所示。

主机为 G16V300ZC20B/G16V300ZC21B,主机自由端带轴带发电机PTO,经增速齿轮箱驱动左右舷消防泵。本船有2套轴系,每套轴系由中间轴、中间轴承、尾轴、隔舱密封、尾轴前后轴承、尾管前后密封装置和调距桨装置组成,并设有轴系接地装置,尾轴与中间轴由输入输出轴偏心变向且不可逆转离合减速齿轮箱连接。两轴系左右平行布置,且与船体中心线水平平行。螺旋桨位于Fr3+300 mm处,减速齿轮箱位于Fr23-175 mm处,主机位于Fr69-130 mm处,减速齿轮箱至螺旋桨距船体中心线(4200±3)mm,对外消防泵至减速齿轮箱距船体中心线(3450±3)mm。

图1 轴系布置图

2 轴系的特点

由于该船的特殊布置,主机与螺旋桨之间的距离很远,轴系长度接近40 m,很容易受船体变形的影响,造成推进轴系工作的不可靠。如果采用传统的推进轴系布置方式,低速轴的直径较大,所以成本会很高,功率损失较大;同时,由于轴系很长,容易产生很大的挠度,对回旋振动造成不利影响。再者,较长的螺旋桨轴系很有可能造成螺距控制过程中伺服油的压缩,将齿轮箱布置到靠近螺旋桨可以允许选择一个相对简单的螺旋桨伺服系统,从而减小伺服油压缩造成的振动和波动。因此,该推进轴系采用了低速轴段与高速轴段相结合的推进方式。

低速轴段是指从尾轴到齿轮箱输出端的部分,尾轴由前后轴承支承,采用油润滑。

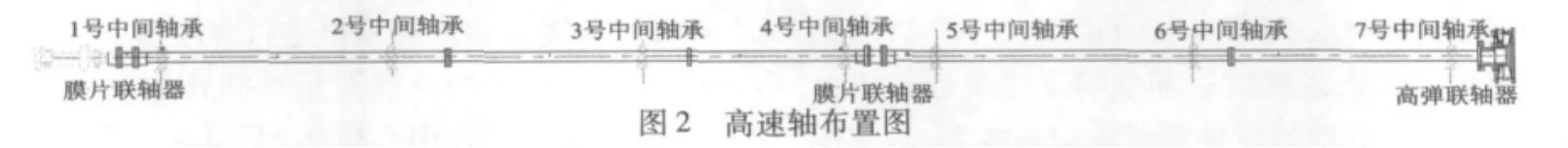

高速轴段是指从齿轮箱输入轴到柴油机输出法兰部分,包括5个中间轴,由2个膜片联轴器分别连接减速齿轮箱和中间轴,1个高弹联轴器连接中间轴和主机,并由7个剖分式轴承支承,结构见图2。

推进轴系布置高速轴有以下优点:

(1)能很好的适应能效设计指数EEDI的要求。根据《钢质海船入级规范》对轴系的要求进行计算,得出高速轴的轴径是推力轴的轴径的一半左右,并且能够传递同样功率。因此,采用高速轴大大降低了原材料的使用,同时降低船舶重量,减少了船舶对推进动力的需求,从而达到环保节能的目的。

(2)能有效提高调距桨螺距控制的精确度。调距桨变距机构是采用闭环反馈,利用中空轴中内外油管液压油的变化控制桨毂内的操纵机构来反馈螺旋桨的实际螺距。当液压装置运行一段时间后,液压油温度会升高,轴内油管和中空轴的膨胀量不相同,造成反馈不准确。当轴内油管和中空轴长度较短时,这种温度引起的膨胀量的差距就变小,从而提高了螺距的控制精度和稳定度。

(3)对船体变形有很好的适应性。船舶在满载和空载时船体中垂和中拱变化很大,高速轴系采用弹性联轴器连接,能很好的适应船舶装载的变化,补偿轴系径向和轴向位移。

3 轴系校中计算

为了保证轴系各轴段内的应力和轴承上的负荷均在允许范围之内,使轴系及与之连接的机械如主机曲轴、齿轮箱等能持续正常的运转,在轴系安装之前,需要进行轴系的校中计算。

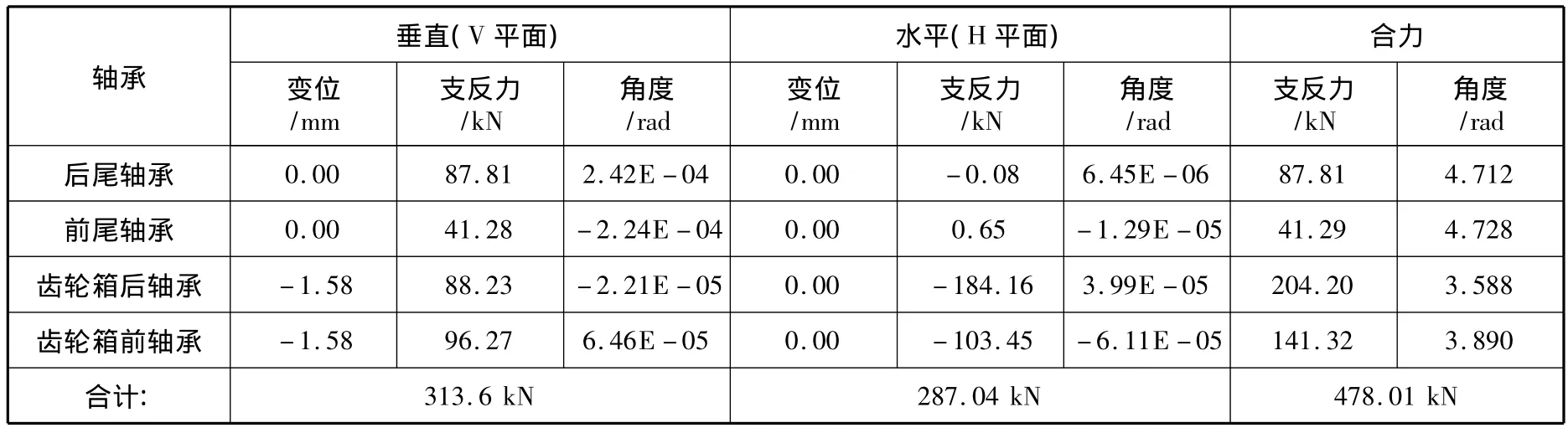

3.1 低速轴的校中计算

低速轴段是尾轴到齿轮箱输出轴的轴段,在计算之前对该轴段进行建模,将轴段划分为41个截面。对轴系进行合理校中,计算结果见表1。由表中数据可见,冷态时齿轮箱前后轴承的反力差过大,因此需要对该低速轴系进行动态校中计算,计算结果见表2。齿轮箱厂家在进行齿轮箱设计时已计入了齿轮力的影响,齿轮箱齿轮轴瓦的分界面按动态合力确定后,两轴承校中反力差可不受总重20%的限制。即使前后轴承校中反力差大大超过20%,但对动态合力及作用角影响很小,所以仍然是安全的。

表1 合理校中计算结果

表2 全负荷运转状态校中计算结果

3.2 高速轴的校中计算

在高速轴上采用膜片联轴器SX410-6连接各轴段,采用高弹联轴器RATO-S3310连接主机与中间轴,作为弹性元件,对膜片联轴器和高弹联轴器的建模要进行一些简化处理:取轴系极限状态,忽略膜片联轴器弹性部分,将其作为刚性元件处理。安装状态计算时,2个半联轴器分别属于各自相连的中间轴,过渡法兰和金属膜片组密度取0;高弹联轴器作为质量单元分为3个独立的部分,一部分连接中间轴,一部分连接主机,中间的弹性部分密度取0。

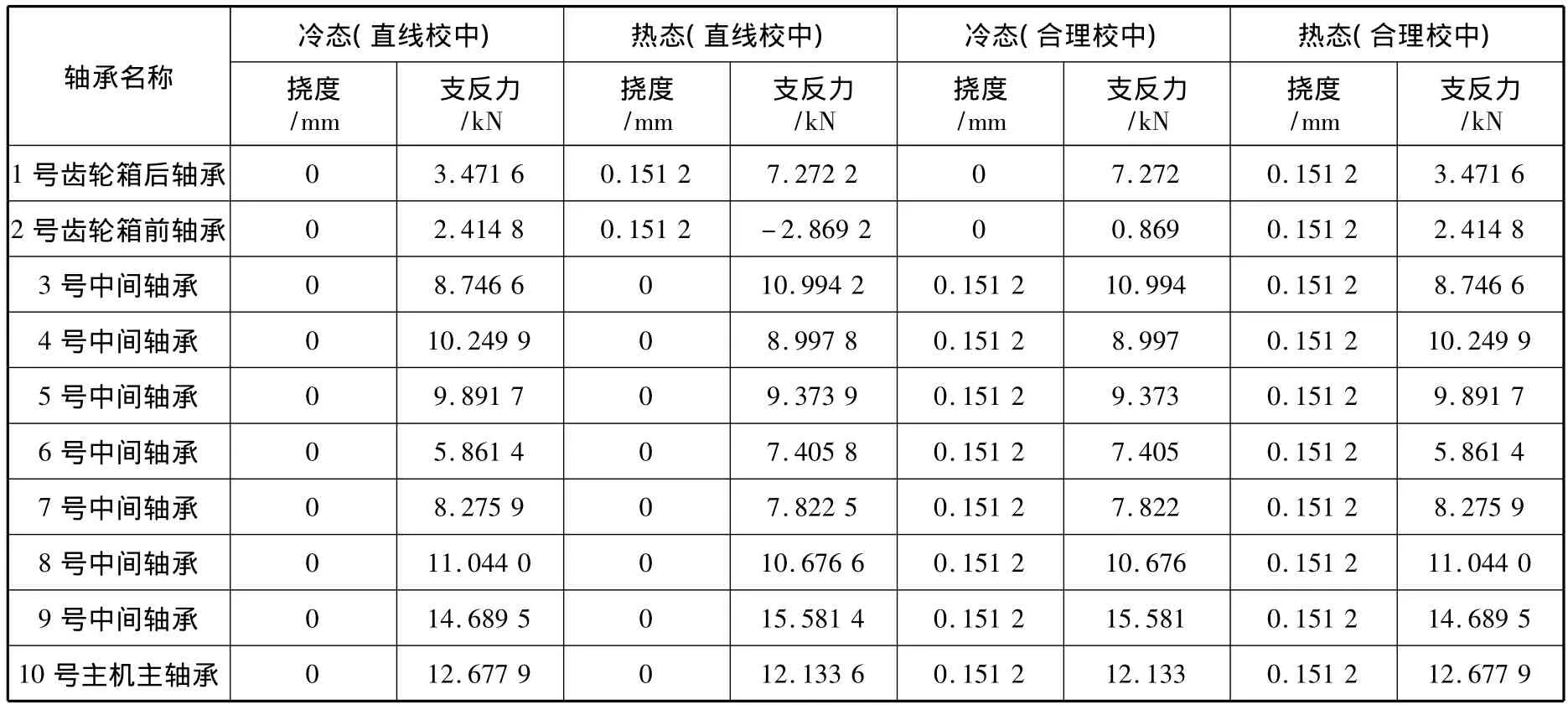

在高速轴的校中计算中,需要考虑齿轮箱输入轴的热膨胀量(根据公式计算得到环境温度25℃时的热膨胀量为0.1512 mm)的影响,计算结果见表3。将齿轮箱输入轴前后轴承的连线及延长线作为理论中心线,其他轴承位于理论中心线上,对高速轴进行直线校中,由表3可见,冷态时各轴承受力均匀,但在热态时,各轴承负荷不均,齿轮箱后轴承处产生负的支反力,容易造成齿轮箱的损坏,不满足校中计算规范要求。

因此,需要对高速轴系进行合理校中,将齿轮箱输入轴前后轴承的连线及延长线作为理论中心线,其他轴承高于理论中心线0.1512 mm,进行高速轴的合理校中。各轴承变位值见表3。合理的校中,可以保证热态时各轴承负荷均匀。

表3 高速轴校中计算结果

4 轴系安装工艺分析

船舶推进轴系的安装过程一般包括轴系拉线、螺旋桨尾轴及密封装置的安装、齿轮箱安装、高速轴的连接及轴承的安装等。在轴系安装之前,要保证主机、齿轮箱、轴带发电机组、消防泵组及中间轴承以及其他重大设备已按吊运要求吊运入舱,船舶结构的温度稳定且尽可能均匀。

4.1 轴系的拉线

本轴系的低速轴段和高速轴段由减速齿轮箱连接,减速齿轮箱的输入输出轴有偏置中心距。在拉线时除了尾轴轴系中心线外,还要注意主机机座中心线,以检查对外消防泵组、主机、中间轴承与减速齿轮箱的中心线与设备的对应关系。左右舷轴系应同时进行,两中心线应在同一平面上,且相互平行,在水平方向上平行于船体中心线。

4.2 低速轴的安装

在轴系拉线完成之后,进行船台镗孔定位,使人字架、尾柱、桨毂、轴承等部件上的孔与轴系中心线重合,以保证装入尾轴管的中心与轴系中线重合。

在确定尾管前后轴承中心位置、船台镗孔完成之后,进行该轴段的安装,包括尾管前后轴承的安装、尾轴密封装置及螺旋桨装置的安装等。尾轴管轴承可在车间里预先装入尾轴管内,也可以在尾轴管装入船体之后再装入。采用液压千斤顶从尾轴管端面施加力压入或大锤锤击的方法将尾轴管插入船体毂孔,将尾管前后轴承放在轴系的理论中心线上,用螺母锁紧。装好尾轴管后将尾轴插入,用长塞尺测量尾轴与尾轴管轴承的左右及下部间隙;最后安装密封装置、螺旋桨和液压联轴器。根据表2中的低速轴系校中的结果,使齿轮箱输入轴的前后轴承分别比轴系的理论中心线向下1.58 mm。在尾轴上放置临时支撑T.S,如图3所示,调节临时支撑的垂向位移,使尾轴右法兰与齿轮箱输出法兰间的偏移为0.0218 mm(即尾轴法兰高于齿轮箱输出轴法兰)和曲折0.1528 mm(即法兰开口向下)。连接尾轴法兰和齿轮箱输出法兰,移开临时支撑,完成螺旋桨到齿轮箱的安装。

4.3 齿轮箱的安装

推进轴系的校中按低速轴和高速轴的校中分别进行。为了保证各个轴段最佳的受力状态,齿轮箱的输入轴与输出轴轴承具有不同的变位值,其值分别见表2和表3。在齿轮箱定位时,要考虑输出轴与输入轴轴承不同的变位值安装齿轮箱,以保证轴系合理的受力状态。

齿轮箱输出轴的变位在低速轴的安装中已完成,输入轴的前后轴承的位置根据高速轴段的校中计算结果确定,见表3,将齿轮箱输入轴的前后轴承放在轴系的理论中心线上,根据法兰的偏移和曲折对齿轮箱进行定位,最后固定齿轮箱。

图3 轴系布置简图

(1)按要求对齿轮箱铰孔螺栓进行铰孔并实测铰制孔,然后进行相配螺栓的车配,相对应的螺栓应作相应的标记一一对应。

(2)按要求进行环氧树脂浇铸,浇铸前所有螺栓和与环氧树脂接触面应涂脱模剂。

(3)环氧树脂固化后按安装要求对螺栓扭紧。

(4)按齿轮箱安装图的要求进行对角固定和安装定位销。

4.4 高速轴的安装

在船舶航行过程中,受风浪、载荷等情况的影响,船体会产生变形。而高速轴位于船体中垂和中拱变形较大的位置,为避免船体变形对轴承受力和性能的影响,在高速轴上采用cooper剖分式滚动轴承支撑;高速轴只传递扭矩,不承受螺旋桨的推力;同时,在轴系中使用膜片联轴器,并将膜片联轴器置于轴系挠度变形最大的地方,以便轴系校中时进行一定的角度补偿。高速轴通过高弹联轴器RATOS3310与主机连接,能够补偿运转过程中的径向、轴向和角向位移,通过受剪切的橡胶元件传递扭矩,调节轴系振动频率,降低轴系的扭振应力,并在低载荷、正常载荷以及倒车等各种工况变化时,避免轴系承受冲击载荷。

在轴系安装时需要考虑膜片联轴器在安装时的特殊性,将高速轴按以下步骤进行安装:

(1)将齿轮箱输入轴支承轴承即轴系中1号~2号轴承所在的直线及延长线作为轴系的理论中心线(即通过1号~2号轴承的直线作为参考线)。

(2)用激光校准仪确定3号~9号滚动轴承垂向位置,将其放在比理论中心线高0.1512 mm的直线上。

(3)将膜片联轴器SX410-6的半联轴器分别安装在齿轮箱输入轴端、1号中间轴左端、3号中间轴右端、4号中间轴左端。

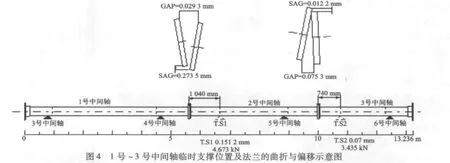

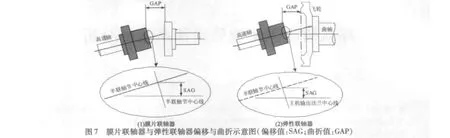

(4)按图4 放置临时支撑 T.S1、T.S2,调节临时支撑T.S1和 T.S2的垂向位移,使其负荷分别为4.673 kN和3.435 kN,使1号中间轴右法兰和2号中间轴左法兰间的偏移(SAG)为0.2735 mm(1号中间轴右法兰高于2号中间轴左法兰),曲折(或开口GAP)为0.0293 mm(法兰开口向上);使2号中间轴右法兰和3号中间轴左法兰间的偏移(SAG)为0.0122 mm(2号中间轴右法兰高于3号中间轴左法兰),曲折(或开口 GAP)为0.0753 mm(法兰开口向下),安装时法兰偏移和曲折的允差分别为±0.08 mm和±0.05 mm。连接1号中间轴、2号中间轴和3号中间轴,移开 T.S1和 TS2。图4中,SAG为偏移值,GAP为曲折值。

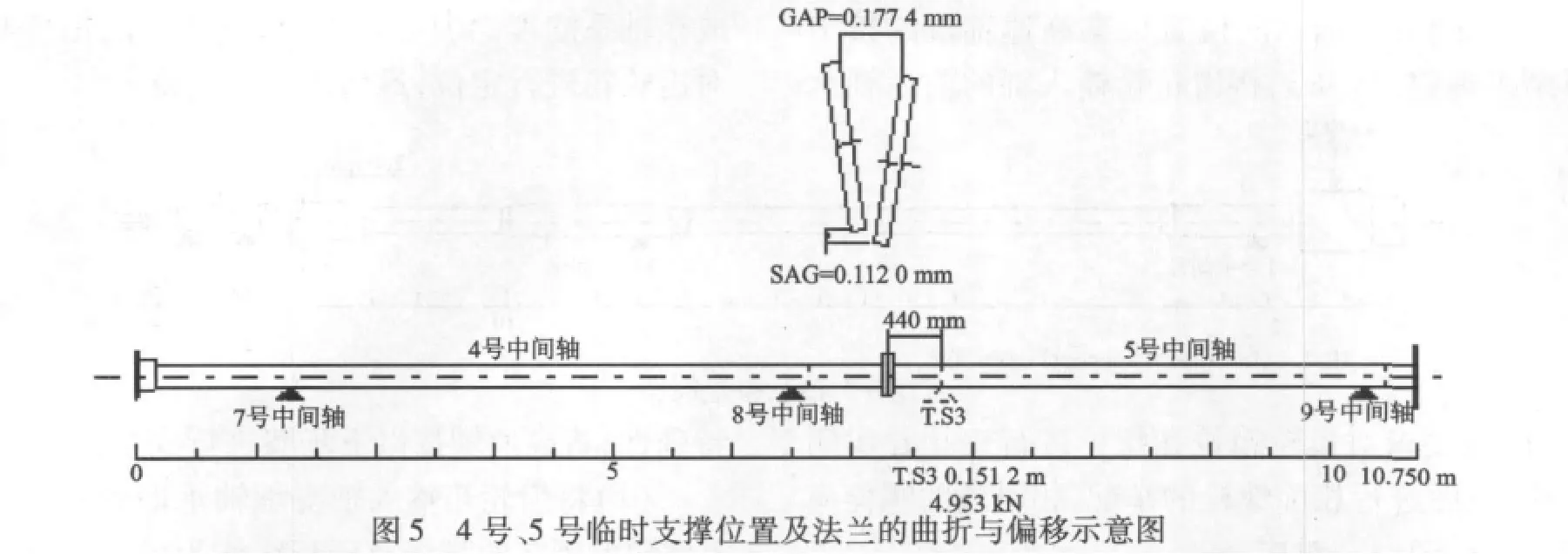

(5)按图5放置临时支撑T.S3,调节T.S3的垂向位移,使T.S3的负荷为4.953 kN,4号中间轴右法兰和5号中间轴左法兰间的偏移(SAG)为0.1120 mm(4号中间轴右法兰高于5号中间轴左法兰),曲折(或开口GAP)为0.1774 mm(法兰开口向上)。连接4号中间轴和5号中间轴,移开T.S3。

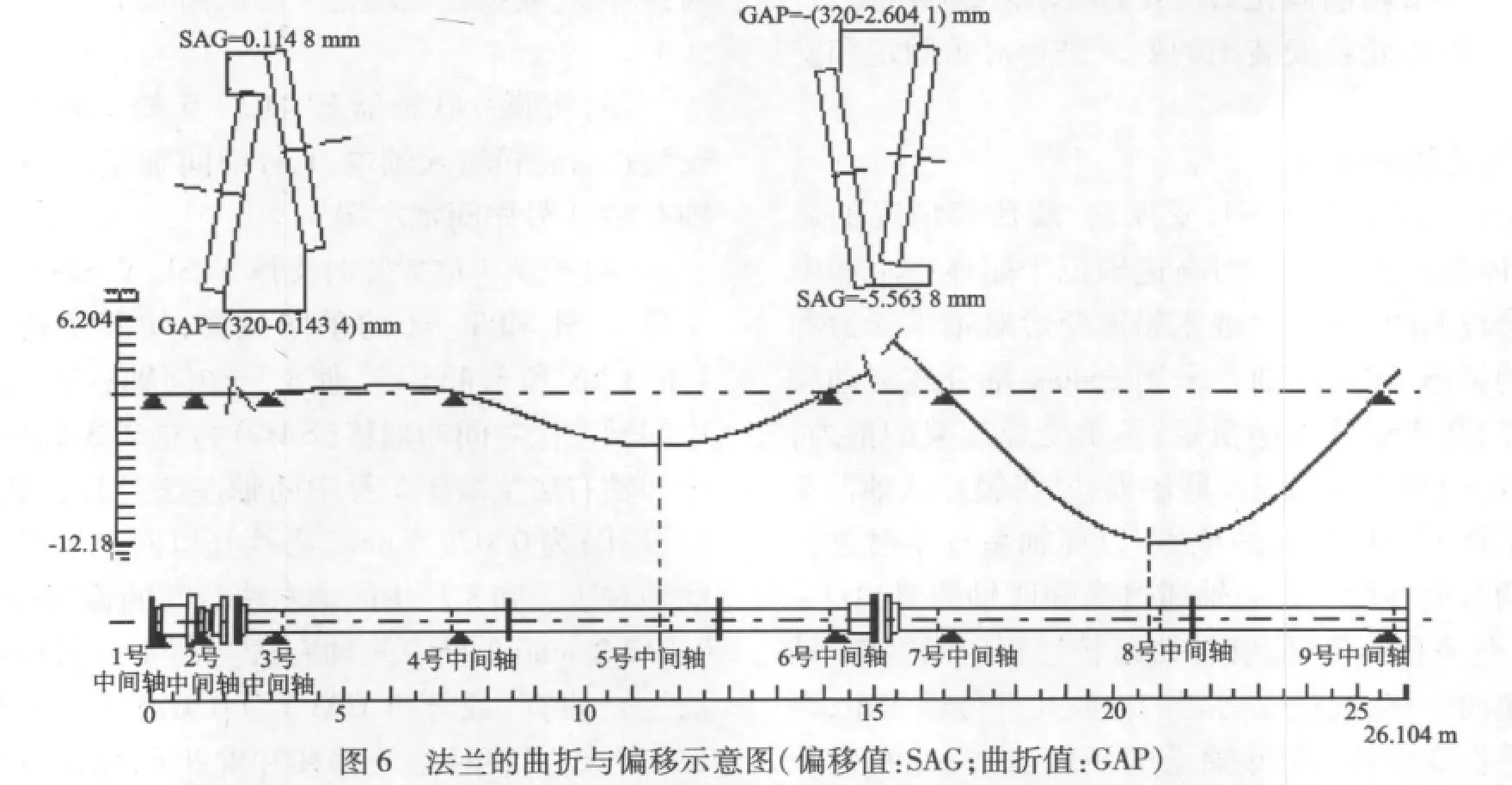

(6)按图6,轴承5和轴承8下移,使其完全与轴分离,调整3号、6号和7号轴承,使齿轮箱输入轴半联轴器与1号、3号与4号中间轴半联轴器的曲折偏移分别满足图6中的要求,按膜片联轴器安装指南连接齿轮箱输入轴与1号、3号与4号中间轴。膜片联轴器的偏移和曲折示意图见图7(1)。

(7)分别在5号轴承和8号轴承正上方的轴上放置千分表,调整5号轴承的垂向位置,使其上抬4.4472 mm,调整8号轴承的垂向位置,使其上抬13.1922 mm。

(8)调节主机的垂向位置,使5号中间轴前法兰与主机输出法兰间的偏移和曲折满足校中计算的要求,按照弹性联轴器安装指南连接5号中间轴与主机。弹性联轴器的偏移和曲折图见图7(2)。

4.5 安装检验

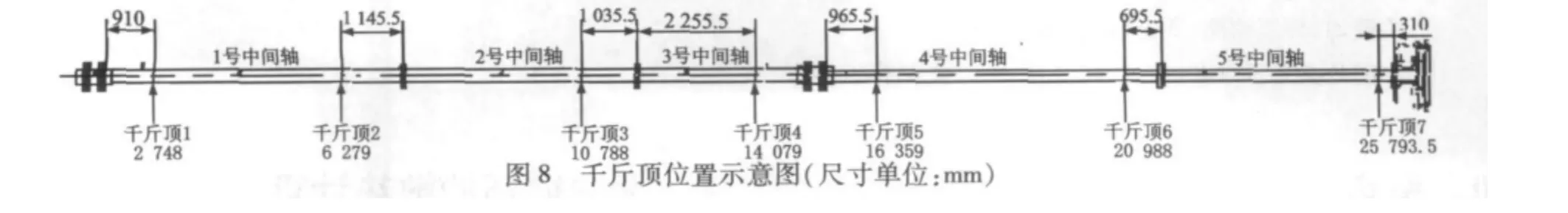

安装轴系后,如图8所示,移走所有的临时支撑,依次在2748 mm处(距第1号膜片联轴器右法兰面910 mm)、6279 mm处(距1号中间轴右法兰面1144.5 mm)、10788 mm处(距2号中间轴右法兰面1035.5 mm)、14079 mm处(距3号中间轴左法兰面2255.5 mm)、16359 mm处(距第2号膜片联轴器右法兰面965.5 mm)、20988 mm处(距4号中间轴右法兰面695.5 mm)以及25793.5 mm(距5号中间轴右法兰面310 mm)处放置千斤顶,依次检验3号至9号中间轴承的受力情况,确认轴系的安装情况。

5 结语

通过本文的研究,将轴系看作低速轴和高速轴的组合,低速轴承受螺旋桨产生的推力和扭矩,高速轴将主机的功率传递给齿轮箱,具有适应能效设计指数EEDI要求,提高螺旋桨螺距控制的精度,适应船体变形要求等优点。由于其在校中和布置方面的特点,使用了膜片联轴器、高弹联轴器、cooper剖分式轴承等设备,与常规船舶轴系相比,在轴系的安装和运行过程中,也将产生其特殊性。该轴系的布置设计已在实船上应用,并取得了很好的效果。国外船舶推进系统采用高速轴的设计已比较普遍,但国内的应用仍然较少,随着船舶推进系统的发展和高速轴系研究的深入,其应用必将越来越广泛。

[1]蒋业宏,张建文.CPS145可调距桨轴系安装工艺[J].广船科技,2010,(1):35 -38.

[2]张金香.船舶轴系安装及校中[J].机电技术,2005,(2):104-108.

[3]钟涛,耿厚才,饶柱石,王西丁.船舶轴系合理校中及其影响因素分析[J].噪声与振动控制,2010,(2):77-79.

[4]张芸.简介高弹性联轴器在船舶动力装置中的使用[J].船舶,2006,(1):34 -38.

[5]周瑞平,徐立华,张昇平,黄政.船舶推进轴系校中若干技术问题研究[J].船舶工程,2004,(6):48-52.