模糊预测控制在烧结烟气脱硫系统中的研究与应用

杨新华 吴利国

(1.兰州理工大学 电气工程与信息工程学院,甘肃 兰州 730050;2.甘肃省工业过程先进控制重点实验室,甘肃 兰州 730050)

0 引言

随着工业化进程加剧,我国SO2排放及酸雨危害日益严重;同时我国又是硫资源贫乏的国家,SO2的大量排放既严重污染环境又造成硫资源的巨大浪费。钢铁行业是SO2排放的主要行业之一,特别是烧结生产工序的SO2排放总量占据钢铁行业SO2总排放量的一半。因此,烧结烟气脱硫问题日益受到普遍重视。

烟气脱硫技术主要包括氨法、石灰石膏法、活性炭吸收法等,本系统采用的是湿式石灰石膏法。该法用石灰乳液吸收烟气中的SO2,生成半水硫酸钙或是石膏,脱硫效率高。虽然石灰石膏法技术纯熟,但是由于烟气中所含气体复杂,烟气中SO2浓度具有时变性,因此所需脱硫剂的浓度应具有实时调节性。传统的控制方法不能获得较好的控制效果,本系统采用预测串级控制方法[1],可以对脱硫剂浓度进行精确控制,达到满意的控制效果。

1 烧结烟气脱硫工艺流程

石灰石-石膏法烧结烟气脱硫系统主要分为三部分。第一,石灰原料由密封罐车运输,提升装置送至石灰储仓,卸料阀打开,经振动机除砂后,卸料阀和振动机由石灰储仓中石灰的物位控制开停。石灰送至底部浆液池后在泥浆池中搅拌机,同时对石灰泥浆进行搅拌。第二,搅拌后的石灰泥浆被送入循环水池,后经脱硫水泵送至吸收塔中部,四台脱硫水泵根据循环水池液位不同顺次启动,其中第2台水泵进行模糊控制[2],同时烟气经过增压风机增压后也送入吸收塔底部,在高速的旋冲下与脱硫剂充分反应进行烟气脱硫,脱硫后达到标准的烟气经吸收塔顶部管道排出。第三,脱硫后吸收塔内反应后的石灰浆液重新送至循环水池,再由泥浆泵将其送至压滤机房进行脱水,结晶后制成石膏,资源再利用。脱硫系统的控制流程图如图1所示。

图1 脱硫系统流程图

2 系统控制方案

2.1 控制系统设计

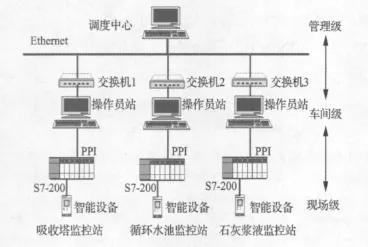

根据烧结烟气脱硫系统的工艺要求,为了达到控制的准确性和实时性,脱硫控制系统控制及监控过程如下所述[3]。控制过程:控制系统具有手动/自动控制功能;吸收塔监控站对出烟口SO2浓度进行控制,当浓度大于排放标准时烟气通过循环管道重新进入烟囱底部再次循环脱硫,当浓度符合标准则通过吸收塔直接排入大气;循环水池监控站对循环水池液位、浆液浓度、PH值进行测控。其中根据循环水池液位的不同,设定相应的限值规定范围(0-2m,2m-4m,4m-7m,7m-8m,8m-10m),通过液位的高低及不同的范围控制5台循环水泵顺序启停,其中第2台循环水泵在(4m-7m)区间内进行模糊预测控制;石灰泥浆监控站装有物位计,通过石灰储仓中石灰的容量控制卸料阀的开度及振动机的启停。监控过程:在操作员站及调度中心采用组态王软件实现对所有控制和检测的模拟量的历史数据存储、实时数据动态显示、打印和报警功能,并对所有的控制通过上位机实现参数设定和远程控制,工艺流程在计算机屏幕上实现动态显示。脱硫系统采用PLC作为下位机直接处理模拟量和开关量信号,选用PC机作为上位机,利用组态王软件建立友好的实时操作界面与下位机进行通信。控制系统的主要结构如图2所示。

图2 控制系统结构图

2.2 控制策略设计

本脱硫系统中,石灰浆液浓度关系着整个脱硫系统的脱硫效果,脱硫剂浓度要求控制在30mg/m3左右,温度控制在40℃以下。进入吸收塔的脱硫剂浓度过高会造成管道堵塞,脱硫剂浓度过低又会影响系统的脱硫效果。本系统利用调节星型卸料阀的开度来调节石灰的卸料,进而实现脱硫剂浓度的调节。当脱硫剂浓度大于30 mg/m3时立即将电动蝶阀全部打开,若脱硫剂浓度过高且有上升趋势则阀门开大,若浓度偏低且有下降趋势则适当关小阀门[4]。

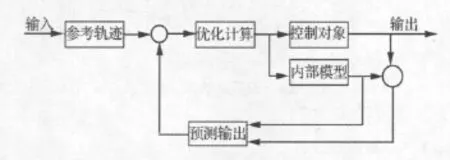

本系统根据脱硫剂浓度变化的特点,采用模糊预测控制技术来控制星型卸料阀的开度。在原有的简单模糊控制系统的基础上,利用动态矩阵预测控制算法改变被控过程的设定值,构成一个串级控制系统,结构如图3所示。

图3 预测控制结构图

模糊预测控制具有三个特点,模型预测、滚动优化和反馈校正。根据不同的特点,模糊预测又分为模型算法控制MAC、动态矩阵控制DMC和广义预测控制GPC。本系统采用动态矩阵DMC算法,它具有以下优点:

(1)直接在控制算法中考虑预测变量和控制变量的约束条件,用满足约束条件的范围来求出最优预测值。

(2)把控制变量与预测变量的权系数矩阵作为设计参数,在设计过程中通过仿真来调节鲁棒性好的参数值。

(3)预测变量和控制变量较多的场合,或者控制变量的设定在给出的目标值范围内,这时具有自由度,预测变量的定常状态值被认为是有无数组组合的。

(4)从受控对象动特性设定到最后作仿真来确定控制性能为止,这一系列设计规范已相当成熟。DMC算法以脱硫剂浓度作为控制量,在控制中包含了数字积分环节,因此,即使在失配的情况下,也能得到无静差控制。

它采用了多步预测的方式,扩大了反映过程未来变化趋势的信息量,因而能克服各种不确定性和复杂变化的影响,使动态矩阵控制能在各种复杂生产过程控制中获得很好的应用效果,并具有较高的鲁棒性。

2.2.1模型预测

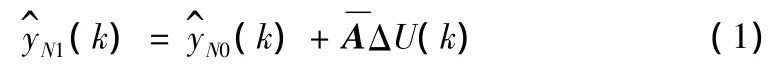

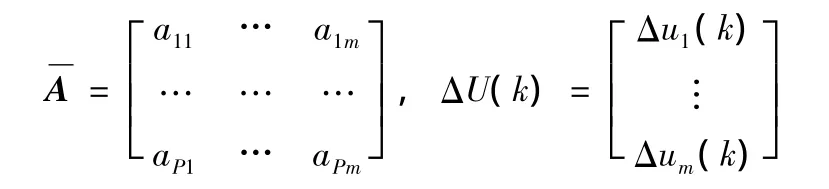

首先需要测定脱硫剂浓度的单位阶跃响应采样值,确定模型向量及模型时域。针对脱硫剂浓度的非线性特点,可在工作点处线性化,然后输出预测可以通过单变量预测后叠加得到。若uj只有即时变化Δuj(k),则模型为

式中,A为模型向量,ΔU(K)为k时刻增量。

2.2.2滚动优化

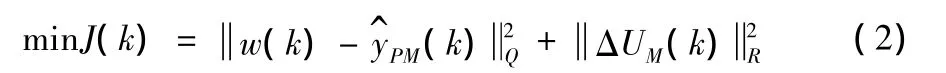

在多变量DMC的滚动优化中,要求每个输出yi在未来P个时刻紧密跟踪相应的期望值,并对M个控制增量的大小均加以软约束,写出性能指标minJ(k)的表达式。

式中

根据预测模型式求出使性能指标minJ(k)最优的全部控制增量ΔUM(k)。Q、R分别为误差权矩阵和控制权矩阵。

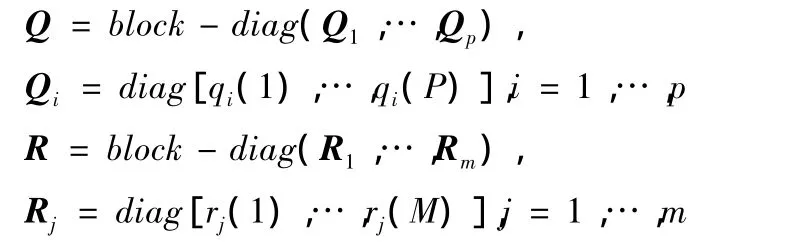

2.2.3反馈校正

在k时刻实施控制后,可以根据预测模型算出对象在未来时刻的各输出值,其中也包括了各输出量在k+1时刻的预测值,到(k+1)时刻测得各实际输出yi(k+1)后,即可与相应的预测值比较并构成误差向量e(k+1),利用这一误差信息用加权方法预测未来的误差,并以此补偿基于模型的预测,可得到校正的预测向量[4]。

由于时间基点已从k时刻移到k+1时刻,因此这一校正后的预测向量可通过移动构成k+1时刻的初始预测值。

对于脱硫剂浓度的控制系统,设计中真正要确定的原始参数包括以下几个方面:(1)采样周期T;(2)优化时域P、控制时域M、误差权矩阵Q及控制权矩阵R;(3)矫正参数hi。

因为我们用到的是输入的阶跃响应,所以在模型预测之前需对辨识得到的参数进行阶跃响应,以此来建立预测模型和算法,此时的模型是为下一步的实际控制做准备的。建立模型后,我们就要对由截面给定的实际输入进行控制,得到各种控制结果,输出返回给截面。在系统的输入端加上一个控制增量,各个采样时间分别可在系统的输出端测得一序列采样值,用动态系数来表示。经过阶跃响应下得到实际的输出值,再将期望值与实际测量值进行比较,得到误差。一般我们要求系统有强鲁棒性和稳定性,根据前面得到的误差进行校正,再实行下一时刻的计算,然后重复上述过程。

本系统S7-200实现该系统的动态矩阵控制算法,先在数据块OB1中分别定义实型组放置控制系数、模型系数及校正系数,将整定得到的系数值分别存入,进行离线计算,再对各个模块进行在线计算。经验证,模糊预测控制在脱硫系统中应用可靠。

2.3 系统软件设计

脱硫系统在整个生产周期内必须保持高效的持续运转,尽可能将停机时间降为最低,而停机时间直接取决于自动化控制系统[5]。S7-200PLC采用分时多任务操作系统,可将控制要求分成多个任务并且在一个扫描周期内同时执行。系统软件采用梯形图作为开发语言,同时编程环境中包含丰富的函数库及功能块,大大减轻了开发人员的工作量。本系统对所有自动化系统完成集成和配置任务并且能准确地识别硬件组件,提供直观精确的诊断功能、远程诊断功能、开放式接口。脱硫系统中的程序控制主要包括吸收塔控制、循环水池控制及浆液控制。

3 上位机软件设计

上位机选用研华的工控机,型号为 IPC-610/P4 3.0G/512M/80G,组态软件采用的kingview 6.52版本。在组态时充分利用其强大的上下位全集成功能,大大节约了开发时间并增强了系统的透明访问度。本系统采用PPI协议实现组态王与PLC的通讯,该方法具有连接简单、硬件投资少,并且可以读写S7-200系列PLC中所有存储区域[6]。在组态王监控画面中,可以实现自动控制调节中的手动/自动切换、给定值输入、参数输入等功能,使操作人员操作管理很方便。利用组态王软件可以完成监视器显示所需的现场设备监控画面,并提供丰富的报表函数,报表能够进行组态,例如有日报表、月报表、年报表、实时报表的组态,操作简单,功能齐全。为保证用户对硬件的方便使用,在完成设备配置与连接后,组态王6.52在开发环境中可以对硬件设备进行测试,即在不启动运行系统的情况下,完成对硬件设备的读写操作。

4 结束语

该监控系统于2010年8月在唐山某县投入运行,运行结果表明,该烧结烟气脱硫控制系统具有投资省、占地面积小、运行稳定、脱硫效率高、脱硫成本较低等优点,能够可靠地实现自动化脱硫过程。烟气脱硫后不仅有利于环境优化、节能减排而且生成的石膏等副产品还能进行资源再利用。经实践,该系统运行可靠,具有很好的推广应用价值。

[1]孙增圻.智能控制理论与技术[M].北京:清华大学出版社,2002.

[2]张雪平,王志斌.基于模糊控制的PLC在温度控制中的应用[J].电气传动,2005,35(8):54-55.

[3]师晓帆,张威.辽宁省烧结机烟气脱硫技术初探[J].环境保护与循环经济,2009(8):54-57.

[4]吴凌云,童毅才.基于PLC的油田污水处理模糊控制系统[J].工业仪表与自动化装置,2003(4):20-23.

[5]刘征建,张建良,杨天钧.烧结烟气脱硫技术的研究与发展[J].中国冶金,2009(2):01-05.

[6]王永华,现代电气控制及PLC应用技术[M].北京:航天航空大学出版社,2003.