基于模糊PID的钢帘线过捻恒扭转控制系统设计

陈晓军 严志国

(南通市广播电视大学 机械工程系,南通 226006)

0 引言

钢帘线是子午线轮胎的重要组成部分,其质量优劣直接影响着轮胎的强度和弹性性能。双捻机是钢帘线捻制成股的主要设备,由主捻、过捻、收排线等部分组成,按照一定的捻向及转速将钢丝捻成不同工艺要求的品种[1]。过捻是由过捻电机带动过捻器将主捻后的帘线股进行先加捻后解捻或先解捻后加捻,在此过程中去除残余应力。过捻电机的起停运行必须与主机保持同步,过捻速度由帘线的饱和扭转和实际扭转来控制,过捻转速过快或过慢对帘线的扭转影响较大,扭转偏大或偏小会严重影响后道工序的产品质量。若过快则过捻后的钢帘线股的残余应力过大,影响产品的使用寿命,严重时会发生断裂;若过低则过捻后的钢帘线股达不到捻合工艺要求。所以钢帘线股的扭转合格取决于过捻电机的转速,即过捻控制是整个控制系统的核心[2]。

1 过捻控制原理

1.1 过捻控制方案

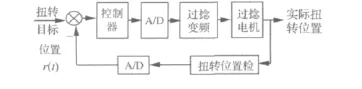

图1 过捻控制原理图

双捻机的基本原理即机身旋转一周,捻出两个捻距的股或绳的钢丝绳捻制设备。在过捻控制中,将理论饱和过捻转速作为目标预置值,通过检测装置检测钢帘线股的残余扭转力进行测量形成反馈,对过捻电机的转速实现闭环控制,如图1所示。

1.2 控制原理分析

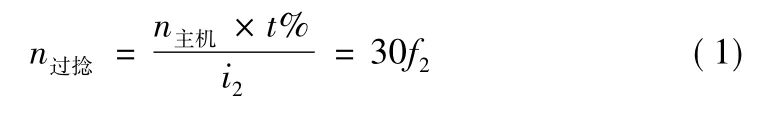

根据控制要求,过捻电机与主电机按照设定的同步比保持同步,有

式(1)中

n过捻—过捻电机的转速(rad/min);

n主机—主电机转速(rad/min),由编码器测得输入PLC的I0.0端口;

t%—同步比;

i2—过捻电机与过捻器之间的传动比,i2=2;

f2—捻电机频率(Hz)。

通过式(1)可计算出过捻电机的给定频率f2,通过捻变频控制过捻电机达到给定转速n过捻。由于生产过程中,校直器上的轴承磨损导致压应力发生变化,从而影响帘线的扭转,使得帘线的残余扭转力发生变化,通过扭转检测并反馈给PLC,由控制器计算出其速度的变化量。即

式(2)中

n过捻—过捻电机当前转速(rad/min);

Δn—调整量(rad/min),由控制器计算。

1.3 控制器选择

在工业过程控制中,PID控制方式得到了广泛的应用。PID是比例、积分、微分的缩写,将偏差的比例(P)、积分(I)和微分(D)通过线性组合构成控制量,用这一控制量对被控对象进行控制,这样的控制器称PID控制器。传统的PID控制存在许多不足,最突出的一点就是有关PID参数的问题,传统PID无自适应能力,鲁棒性较弱,对非线性、大时滞、时变参数等系统难以获得满意的控制效果[3]。

本系统所研究的过捻扭转控制的要求是钢帘线股经过两次捻合之后,由校直器校直去除应力之后的残余扭转应力为指定目标值。若扭转过大,会增加疲劳强度,缩短寿命,若扭转过小,各丝之间捻合度不够,降低产品的抗拉强度。由于产生扭转的环节较多,干扰复杂,难以建立精确的系统数学模型,通过前面对各种PID算法的特性分析,本系统选用了模糊PID控制算法进行PLC程序设计。

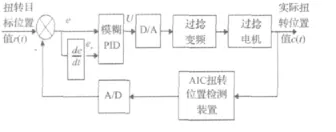

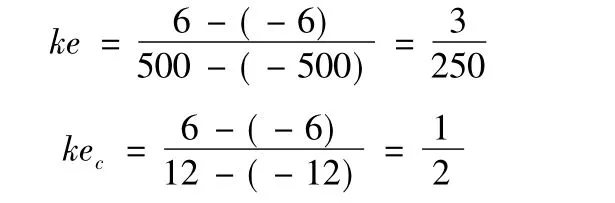

在模糊PID恒扭转控制系统中,根据HMI上设定的扭转目标值,经过计算,得到对应的扭转控制量,作为模糊控制器的给定目标值r(t),扭转检测装置检测到过捻扭转作为反馈输入,计算出扭转偏差值e和偏差变化率ec,作为模糊PID的输入量。为便于PLC中PID指令编程,选用PID指令的三个输入参数Kp、TI、TD作为模糊控制PID的输出量,控制过捻变频的电压U,以控制过捻电机的按要求的转速运转[4]。扭转模糊PID控制图如图2所示。

2 模糊PID控制器设计

本系统所选择的是两输入、三输出的模糊控制器。模糊控制器的输入和输出都是非模糊量,而在其内部却是建立在语言型的模糊控制律上,由条件的满足程度推出模糊输出,这就是模糊控制算法。整个模糊控制可分为三个步骤:模糊化、知识库的建立及模糊推理和去模糊化。

图2 扭转模糊PID控制系统结构图

2.1 模糊化

根据输入量偏差e、偏差变化率ec的实际变化范围[-6,6],模糊集均取为{负大、负中、负小、零、正小、正中、正大},即{NB、NM、NS、ZE、PS、PM、PB},为简化设计,使比例因子为 1,均取其论域为{-6,-4,-2,0,2,4,6}。

根据输出量 Kp、TI、TD的实际变化范围[0,6],模糊集均取为{零、正小、正中、正大},即{ZE、PS、PM、PB},为简化设计,使比例因子为 1,均取其论为{0,2,4,6}。

模糊语言值实际上是对应上是对应的Fuzzy子集,而语言值最终是通过隶属函数来描述的。在工程上常用便于计算、占用内存空间小、计算结果差别小的三角形隶属函数。

2.2 知识库的建立及模糊推理

模糊控制设计的核心是总结工程设计人员的技术知识和实践操作经验,建立恰当的模糊控制规则表(知识库)。对于二维模糊控制器,其推理规则一般是“若X1是A,且X2是B,则Y是C”。由于E和EC分别定义为7个模糊子集,因此共有7×7=49条控制规则。控制规则在设计时,必须考虑其完备性、交叉性和一致性。

控制规则的选取原则是:当扭转误差大或较大时,选择控制量以尽快消除误差为主;当误差较小时,选择控制量要防止超调,以系统的稳定为主;当误差为负大且误差变化为正大或正中时,控制量不宜增加,应取控制量的变化为0,以防止超调。

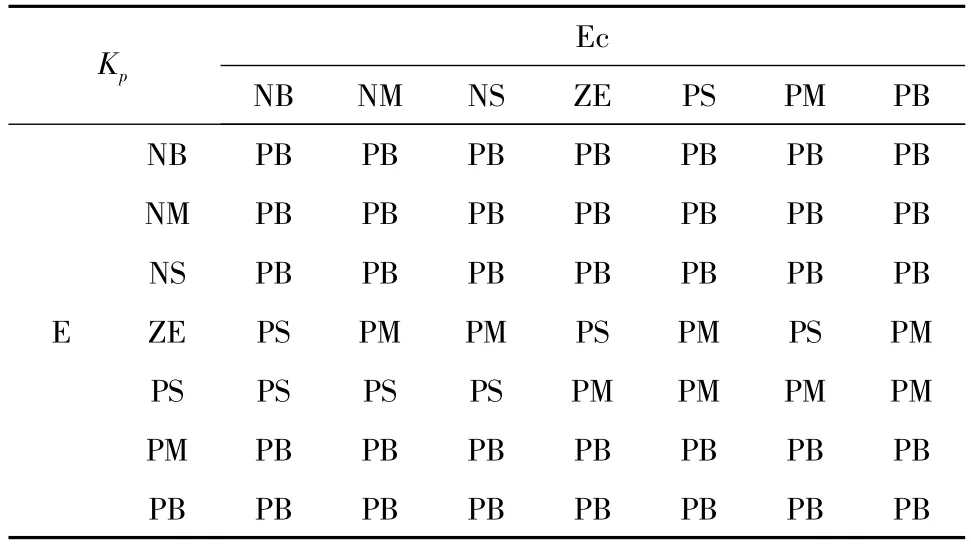

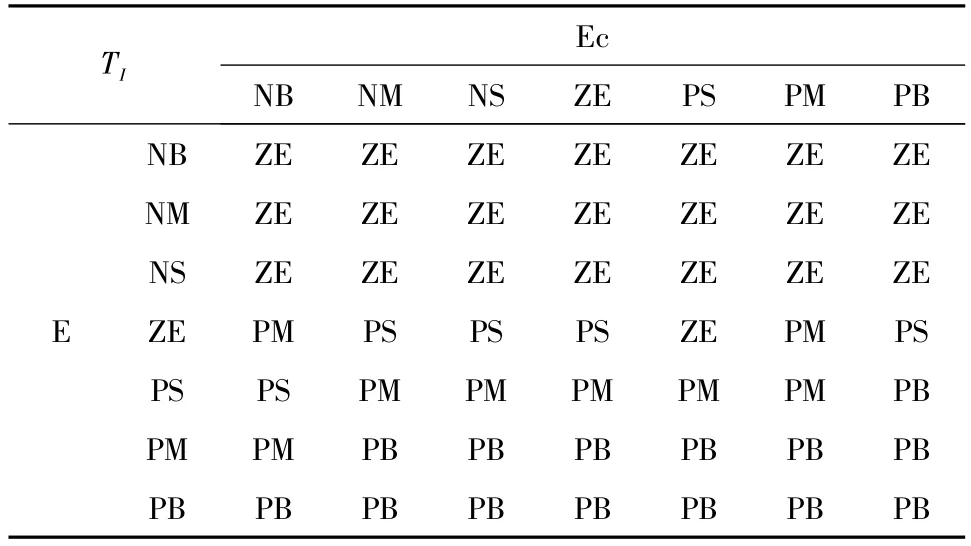

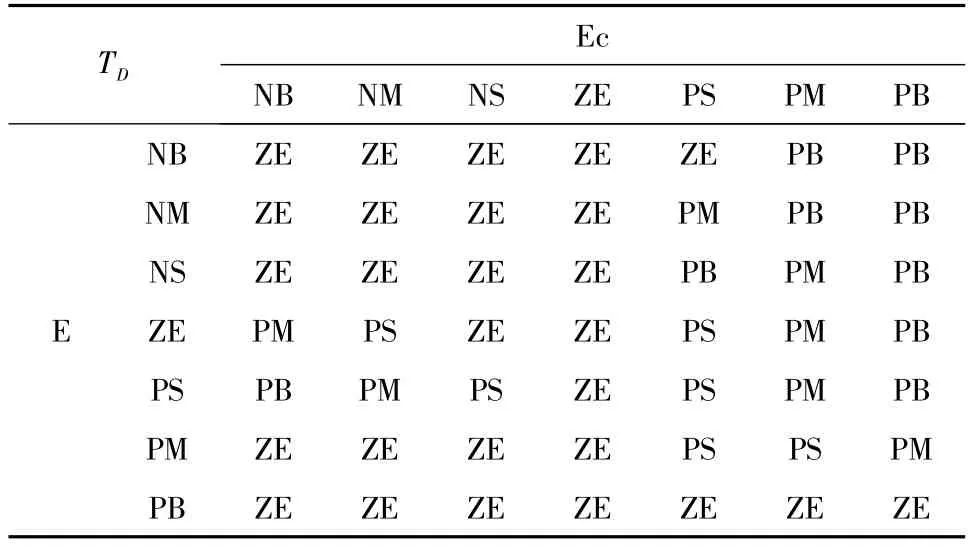

根据工程技术人员对过捻扭转控制的实践经验总结,遵循以上原则,制定出扭转控制规则,形成知识库,如表1至表3所示。

表1 Kp模糊控制规则

表2 TI模糊控制规则

表3 TD模糊控制规则

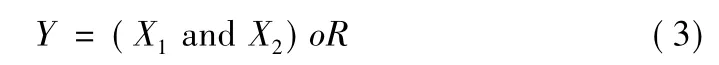

在MATLAB中通过如图3所示的窗口输入控制规则,形成控制规则矩阵R。根据式(3)的运算规则进行模糊推理,可得出各输出量的模糊量。

式(3)中

X1—e的模糊量值;

X2—ec的模糊量值;

Y—输出模糊量值;

R—模糊矩阵。

运算“and”采用的是求交(取小)方法,合成运算采用的是最大—最小方法,蕴含算法采用的是Mamdani方法。即在FIS Editor中,求交(And method)设为 min,求并(Or method)设为 max,推理(Implication)的方法设为 min,合成(Aggregation)的方法设为max。

2.3 去模糊化

通过以上模糊推理得到的结果是一个模糊集合,在实际应用中,必须要用一个确定的值才能去控制被控对象。在推理得到的模糊集合中,取一个最能代表这个模糊集合的值的过程称为去模糊化,将模糊量换成清晰量。去模糊化的方法很多,本系统选用的是重心法,即在FIS Editor中,求去模糊化(Defuzzification)设为 centroid,来进行 Kp、TI、TD清晰量的计算,并将 FIS Editor中的模糊规则导出到WorkSpace命名为“myPID”。

为了验证模糊规则及推理结构的可行性和合理性,在MATIAB中的Simulink环境中进行控制系统仿真。根据本扭转控制系统的特点,选取传递函数建立系统的仿真模型,如图4所示。在模糊PID仿真模型中,双击模糊逻辑控制器(Fuzzy Logic Controller),在FIS文件名中输入刚在WorkSpace中建立的模糊控制器相同的文件名“myPID”。通过仿真曲线,不断优化模糊规则,使仿真曲线达到理想,使得模糊控制规则得到完善、优化,导出3个输出参数Kp、TI、TD的矩阵查询表。

图3 模糊PID仿真模型

3 过捻恒扭转PLC程序设计

过捻恒扭转模糊PID控制的PLC程序设计主要分输入量的模糊量化、模糊控制表查询和输出量去模糊化、PID控制三个部分。

3.1 输入量模糊量化

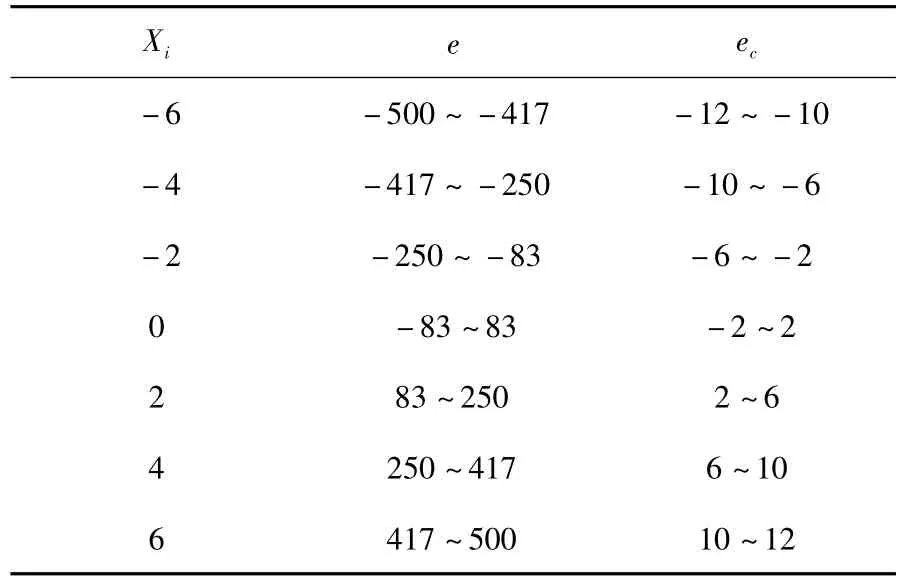

在本控制系统中,扭转力的检测是由EM231将电压模拟量转换成(0~32000)字间的数字量,因为扭转的实际偏转角度范围为-20°~+20°,A/D转换后对应扭转位置0~1000,取居中位置值500,对应角度为0°。则 e的取值(-500,500),ec的取值(-12,12),则各自的量化因子为:

用上述量化因子,将e和ec的精确数字量离散化为各自论域内的值,形成模糊量化值表,如表4。

表4 e和ec模糊量化值

3.2 模糊表查询和输出量去模糊化

将由模糊控制器所形成的三个参数Kp、TI、TD矩阵查询表数据分别按照先行后列,自左向右的访问顺序存储在VB440~VB488,VB489~VB537,VB538~VB586,以便于在 STEP7中的指针查表法的使用[5]。

输出量的去模糊化是将由模糊矩阵查出的输出控制量的模糊论域中的值乘以相应的量化因子,去模化后得到相应的精确值,作为PID指令的输入参数,进行PID控制。本系统中输出量的量化因子分别取为:Kkp=0.5,KTI=20,KTD=4。

3.3 模糊PID控制程序设计

西门子公司的S7-200PLC提供了专门的PID控制指令,用户只要进行有关的PID参数的设定进行使用。PID指令选择的回路号为1,回路表的起始地址为VB400,程序略[6]。

4 结束语

系统程序在编制完成并仿真调试通过后,为验证其正确性与可靠性,还需进行系统现场联机调试,通过实际的生产运行验证。通过实际生产运行的监测数据分析,设备性能稳定,捻制的钢帘线残余扭转应力小,张力符合标准,给企业带来了较高的经济效益。

[1]顾洪仁,胡晓春,徐洪.SGW195新型双捻机[J].2002,28(6):46-50.

[2]韩铁继.对双捻机捻制过程的分析[J].金属制品,1996,22(130):34-39.

[3]诸静,等.模糊控制原理与应用[M].北京:机械工业出版社,2005:303-304.

[4]董金善,袁士豪.基于S7-200的超临界萃取参数的模糊PID控制[J].微计算机信息,2007,7(25):32-33.

[5]王童谣,胡建易.模糊PID自整定算法在PLC中的实现[J].辽宁科技大学学报,2010,2(33):35-36.

[6]陈晓军.钢帘线双捻机控制系统设计[D]:[硕士学位论文].江苏:江南大学,2011.