大型风力发电机主轴的有限元分析及制造工艺

沈阳电机股份有限公司 李子乔 徐名

沈阳首龙机电成套设备有限公司 张寅秋

1 前言

风力发电的原理,是利用风力带动风车叶片旋转,再透过增速机将旋转的速度提升,来促使发电机发电。依据目前的风车技术,大约是每秒3公尺的微风速度(微风的程度),便可以开始发电。风力发电正在世界上形成一股热潮,因为风力发电没有燃料问题,也不会产生辐射或空气污染。我国也在西部地区大力提倡。小型风力发电系统效率很高,但它不是只由一个发电机头组成的,而是一个有一定科技含量的小系统:风力发电机+充电器+数字逆变器。风力发电机由机头、转体、尾翼、叶片等组成。叶片用来接受风力并通过主轴传递给变速箱,变速箱带动发电机将风能最终转为电能;主轴是第一个传导力的零部件,是风力发电机组中重要的部件,其寿命与性能对风力发电系统是非常重要的。风力发电机组主轴由轴承座和增速箱支撑安装在机舱前底盘上,主轴前端与风轮相连。叶片产生的气动载荷以及由于风轮旋转所引起的离心力、惯性力和风轮自重通过轮毂传递给主轴。由于风速变化频数较高,因此主轴在使用过程承受较大的交变载荷。对于主轴的结构及受力分析就具有重要意义。

2 主轴受力分析过程

2.1 风力发电机主轴

风力发电机主轴一般有多种支撑方式。本文即在其中一种极限载荷工况下分析这些载荷对主轴强度的影响。这次选用的是双列球面轴承,基本示意图如下图:

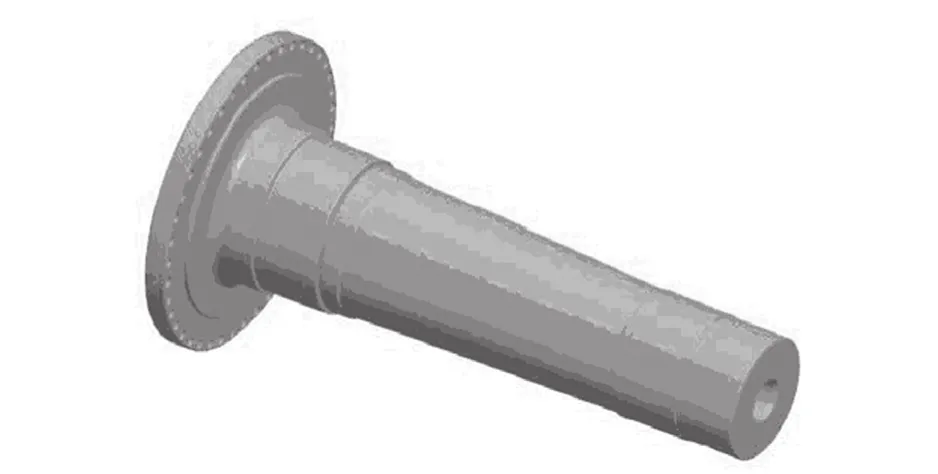

建立零件模型——根据产品设计图纸,运用建模软件pro/e建立风力发电机主轴的三维实体模型(如图1)。

图1 主轴结构示意图

导入分析软件MSC.Patran/Nastran以进行结构分析。

载荷选择——本文例举其中一种极限载荷工况进行应力分析,载荷工况见表1-1。

?

在线性静强度结构分析中,对主轴定义材料属性:

主轴材料:42CrMoA

密度 ρ= 7.8×103 kg/m3

泊松比 λ = 0.3

弹性模量 E = 206000 MPa

屈服极限 σs = 600 MPa

网格划分的两个基本原则:网格数量的多少将影响计算结果的精度,网格数量增加,计算精度有所提高,但计算时间规模也会增加;在载荷变化梯度较大的部位(如应力集中处),为了较好地反映结果变化规律,需要采用比较密集的划分。

具体的网格划分:主轴选用8节点六面体单元分网,风轮中心载荷点与主轴法兰螺栓孔面上相应的节点用MPC刚性梁单元连接;轴承内圈作为假体,内圈外环面上的节点与内圈中心节点用MPC刚性梁单元连接,尾端锁紧盘也建立假体,采用同样方式连接。在该风轮中心载荷点施加风轮载荷,在轴承中心点施加UX、UY和UZ位移约束,在主轴尾端锁紧面中心点施加UY、UZ、RX、RY和RZ位移约束。该模型共计114831个节点,94332个单元。有限元模型见图2。

在设计树中加入所要求的结果,本例中是要求形变(Deformation)云图和应力( Stress)云图。运行软件进行运算求解。

图2 主轴有限元模型

后处理/看结果——主轴在此极限载荷工况下的最大等效应力为329Mpa,最大变形为5.54mm。主轴应力及位移云图见图3-图4。

图3 等效应力分布图

图4 位移变形分布图

2.2 计算结果分析

主轴在此极限载荷工况下的最大等效应力为329Mpa,小于主轴材料的屈服极限600MPa,所以该强度满足设计要求。

对于应力集中的部位,应采用适当的措施,例如轴肩过渡圆角应大、在轴上或轮毂上开减载槽、凹切圆角等。

如需对主轴结构进行新的优化方案,还需进行疲劳分析以及动力学分析以得到合格的产品。

3 制造工艺

3.1 技术要求

主轴工作环境:环境极限最低气温为:-40℃;

环境极端最高气温为:+55℃;

主轴用于把风轮的动力传给齿轮箱,由于风速变化频数较高,因此主轴在使用过程承受较大的交变载荷。由于环境的最低气温为-40℃,材质必须满足低温工况的要求。本件应精心锻造,粗加工后按JB/T 5000.15-1998进行UT探伤,对整根轴进行100%的探伤,零件表面及内部不应有裂纹、气孔、夹杂等缺陷,并提供探伤报告。

主轴的材质为34CrNiMo6,材料的各项性能符合GB3077-88的各项规定。主轴应进行调质处理,处理后的硬度为:HB241-269。主轴调质处理后,用轴端法兰处切下环件按照JB/T 5000.8-1998第V组作机械性能试验,试验结果应符合:σb=980MPa,σS=835MPa,δ5=12%,φ=50%,Aku=63J(以上的各项性能指标为最低要求),并提供试验报告。各过渡圆角及截面变化处在宽50-100mm范围内应按照JB/T 5000.15-1998进行UT探伤,不应有裂纹、气孔、夹杂等缺陷,并提供探伤报告。主轴上粗糙度为Ra1.6的3个配合面,加工尺寸应控制在公差的中间值上。各圆角表面粗糙度不得低于Ra3.2。卸荷槽应锐边倒钝并抛光。所有大于10mm的孔倒角为2x45度,小于或等于10mm的孔倒角为1×45度。主轴上非配合面热喷锌厚度0.115mm,然后刷2道底漆,底漆采用环氧富锌漆,干膜厚度为80um(具体的防腐范围见买方签字确认的加工图纸)。

3.2 制造工艺过程

主轴锻造需按照锻件的技术要求绘制锻件工作图,使其加工余量均匀,保证技术要求。主轴粗加工步骤包括:(1)预打中心孔;(2)车中心架子口;(3)支撑中心架子口,车端面钻标准中心孔,粗车各台阶,使其达到热处理的要求。然后按照轴调质的技术要求进行调质处理,处理后的硬度为:HB241-269。保证加工性能,用轴端法兰处切下环件按照JB/T 5000.8-1998第V组作机械性能试验,试验结果应符合:σb=980MPa,σS=835MPa,δ5=12%,φ=50%,Aku=63J,保证机械性能。

主轴是传递扭矩、承受转子全部重量的重要部件。为了保证主轴加工精度,选用的卧车、磨床、镗床均为大精尖设备:(1)装夹:主轴锥孔安装定位挡铁,尾座安装活顶尖,顶尖顶牢,卡盘夹紧,精车各台阶及法兰盘。对粗糙度Ra1.6的3个配合面均留0.8mm~0.5mm磨加工余量。保证加工尺寸在公差的中间值上。(2)调头加工另一端。

主轴磨加工是指装卡前修磨中心孔,两顶尖顶牢中心孔并卡紧,磨削3个配合面,保证主轴上粗糙度为Ra1.6。主轴检验分两步:(1)按照技术要求进行全面检测,合格后进行保护和防锈处理。(2)按照主轴上非配合面热喷锌厚度0.115mm,然后刷2道底漆,底漆采用环氧富锌漆,干膜厚度为80um。

3.3 小结

本文采用的传统制造工艺与有限元分析相结合的方法,可对该类型主轴进行精确的分析,保证了电机的成功制造。使技术人员掌握了CAE平台MSC.Patran/Nastran 软件对主轴的静强度进行了有限元分析的方法,保证了方案设计的可靠性,提高了技术人员的工作效率,易于工程应用。