盐酸清洗在低温多效蒸馏海水淡化装置中的应用

聂 鑫,田 利

(1.神华河北国华沧东发电有限责任公司,河北 沧州,061113;2.西安热工研究院有限公司 陕西 西安,710032)

1 概 述

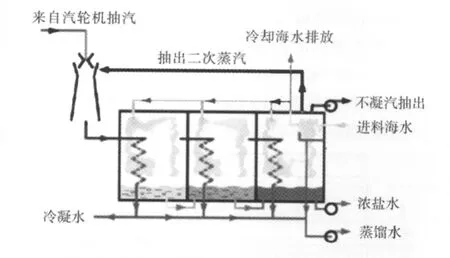

低温多效蒸馏(LT-MED)是指原料海水的最高蒸发温度低于70℃的多效蒸馏海水淡化技术,其特征是将一系列的水平管降膜蒸发器或垂直管降膜蒸发器串联起来,输入一定量的蒸汽,通过多次的蒸发和冷凝,从而得到多倍于加热蒸汽量的蒸馏水的海水淡化技术,工艺流程见图1。尽管LT-MED低于70℃的运行温度大大降低了海水淡化装置的结垢机率,但由于蒸发与换热是在蒸发器换热管外同时进行的,随着海水温度和浓度的升高,海水中部分盐类容易在换热管外壁沉积而形成水垢。结垢会使海水淡化装置的传热状态恶化、管路堵塞和引起金属腐蚀,因此,定期进行蒸发器酸洗是海水淡化装置除垢的必要措施。在我国,陆续有大型低温多效蒸馏海水淡化装置投入使用,但在蒸发器酸洗过程中,均面临着金属种类多、垢成分复杂、换热管壁薄、清洗面积大、酸洗液与金属接触方式特殊等技术难点,因此,目前我国尚缺少针对低温多效蒸馏海水淡化装置酸洗的相关标准及成熟经验。

图1 LT-MED工艺流程图

国华沧东电厂地处淡水资源匮乏的河北省沧州市黄骅港,利用600MW等级燃煤发电机组汽轮机抽汽作为汽源,采用低温多效蒸馏海水淡化技术制造淡水,最大程度地降低了火电厂的冷源损失,与火电机组配套建设海水淡化形成“水电联产”的工程模式。投产于2006年的1号海水淡化装置,设计日产量为淡水1万吨,设计造水比8.33,装置采用四效水平管降膜蒸发器。投产至今,受蒸发器换热管束局部结垢和海水预处理药剂污染的影响,装置的制水能力和制水效率均出现不同程度地下降。为突破低温多效蒸馏海水淡化酸洗的技术瓶颈,电厂与某热工研究院合作,参照《火力发电厂凝汽器化学清洗及成膜导则》等电力行业标准,在静态和动态试验基础上,提出一种低温多效蒸馏海水淡化装置的酸洗工艺,并于2010年10月,对1号海水淡化装置实施了现场酸洗。

2 酸洗工艺

2.1 酸洗范围和条件

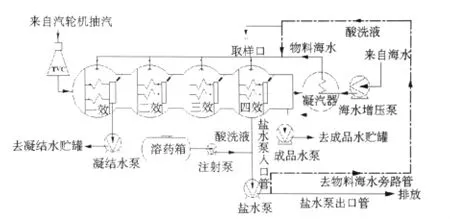

对海淡设备进行酸洗的范围,包括蒸发器盐水侧的换热管、换热管管板和蒸发器内壁,换热管的材质分别为钛合金和铜铝合金,换热管管板和蒸发器内壁的材质为316L不锈钢,酸洗范围内没有奥氏体不锈钢。当海淡设备内的海水温度高于15℃时,即可对蒸发器盐水侧进行常温酸洗。海水淡化装置的酸洗回路,如图2所示。

图2 酸洗回路图酸洗介质

2.2 酸洗介质

选用的酸洗介质为33%的工业盐酸,添加的药品还有铜缓蚀剂、钢缓蚀剂、异VC钠和消泡剂。

2.3 酸洗回路

采用在线循环清洗方式,其回路为:盐水泵入口管→盐水泵→盐水泵去物料海水旁路管→1~4效蒸发器→盐水泵入口管,见图2中虚线所示。采用移动式酸洗液注射装置,将缓蚀剂和盐酸注入酸洗回路,利用海水淡化装置现有管道,使酸洗液在盐水泵驱动下,循环往复地在蒸发器的内部和外部不停地流动(冷态循环),始终保持酸洗液对蒸发器换热管外壁进行带压冲洗。

2.4 酸洗步骤

整个酸洗过程共分为五步。第一步将缓蚀剂注入酸洗回路,利用冷态循环进行金属防腐;第二步将盐酸注入物料海水中,利用冷态循环进行系统除垢;第三步加入异VC钠,还原酸洗中产生的Fe3+以防止铜腐蚀;第四步向蒸发器内喷入新鲜海水进行水冲洗,稀释酸洗液的同时进行金属自然钝化;第五步是体外加碱对酸洗废液进行中和处理。

3 酸洗过程

3.1 加入缓蚀剂和消泡剂

向溶药箱内分别加入铜、钢缓蚀剂各500kg,用工业水稀释后,利用注射泵注入酸洗回路,启动冷态循环对蒸发器盐水侧金属进行喷淋和冲洗,采样并化验缓蚀剂在整个循环溶液中的含量,通过调整工业用淡水的加入量来控制缓蚀剂的质量分数为0.45%,目的是兼顾蒸发器内各种材质金属的防腐,降低酸液对铜铝合金、316L不锈钢和钛合金等敏感金属部件的腐蚀风险。

冷态循环的同时,打开蒸发器1~4效人孔门,向循环溶液中加入20kg消泡剂进行消泡和抑泡处理,使蒸发器内无明显泡沫产生。整个加药和冷态循环过程约持续30min。

3.2 系统进酸

打开蒸发器1~4效人孔门进行自然通风,重新启动冷态循环,首次向溶药箱内加入盐酸原液2000L,用工业水稀释后,启动注射泵通过酸洗回路注入物料海水中。由于海水淡化装置的特殊构造,使换热管附着的原始垢量无法准确测算,因此在进酸过程中,需随时采样测定盐酸和物料海水混合后的酸洗液的pH值,根据酸洗液pH值和垢溶解趋势,及时调整盐酸加入量,整个过程尽量维持酸洗液的pH值在0.9~1.1,在保证除垢效果的同时防止金属过洗。静态和动态缓蚀性能试验证明,维持酸洗液较低的盐酸含量可防止钛材吸氢。

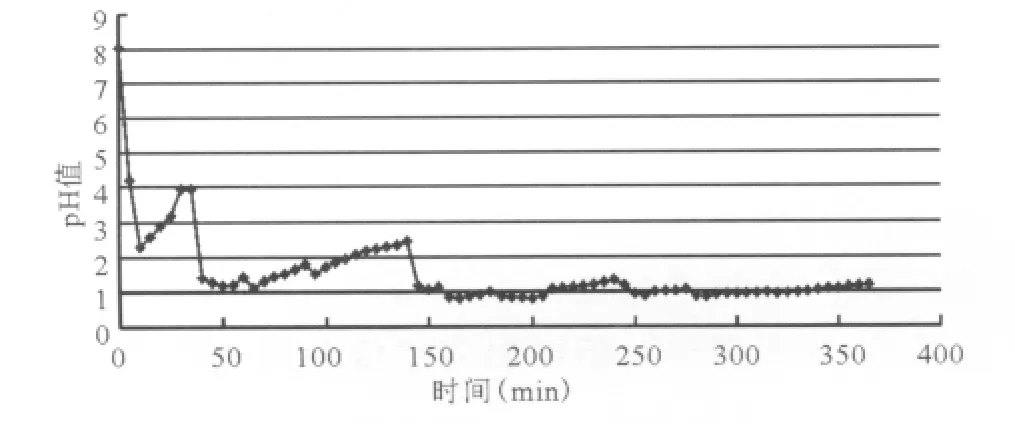

图3 系统进酸期间酸洗液pH值变化曲线图

从图3可见,系统进酸过程中酸洗液pH值呈规律性变化。首次进酸2000L后的15min内,酸洗液pH值由8.0骤降至1.08,然后自行升至3.95;第80min补酸1600L后,酸洗液pH值降至1.01;第90min补酸2000L后,酸洗液pH值降至最低0.8,然后逐渐升高;第250min补酸1100L后,酸洗液pH值降至0.9;从第290min开始,酸洗液pH值稳定在0.9~1.1。

从酸洗液pH值的变化可知,首次加入盐酸后,酸洗液由最初物料海水呈现的弱碱性迅速变为酸性,系统进酸初期,因除垢化学反应迅速而酸液被大量消耗;后续三次补酸前后酸洗液pH值变化曲线的波动,说明除垢反应仍在持续;最后酸洗液pH值变化趋势变缓直至长时间稳定在0.9~1.1,说明除垢反应结束而酸液基本没有被消耗,此时酸洗也到达终点。整个系统进酸过程持续时间近4h,期间共计加入盐酸7.8t。

3.3 加入异VC钠

相关电力行业标准指出氧化性物质Fe3+对酸洗腐蚀速率影响较大[1]。静态和动态缓蚀性能试验也证明:“Fe3+在酸洗过程会提高铜合金的腐蚀速率,对缓蚀剂缓蚀性能及缓蚀效率造成影响,并可能对金属表面造成点蚀或条蚀,酸洗液中加入异VC钠这种还原剂能在短时间内将酸洗液中Fe3+还原成Fe2+,异VC钠的加入量以维持酸洗液呈氧化性为宜,这样不仅可以降低铜合金的腐蚀速率,而且有利于减缓钛合金氢脆的发生”。

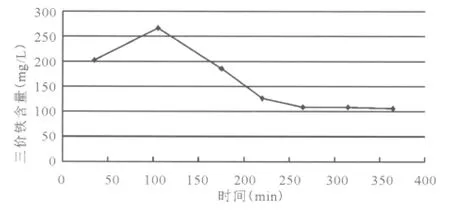

图4 系统进酸期间酸洗液Fe3+含量变化曲线图

这次对海淡设备的酸洗中,进酸初期酸洗液颜色呈现深红色,此时保持系统冷态循环,通过蒸发器人孔门逐步加入异VC钠直至酸洗液颜色变淡。从图4可见,系统进酸10min后,酸洗液Fe3+含量急剧升高至200mg/L,表明除垢反应迅速进行的同时FeCl3也被大量溶解下来,加入异VC钠至第120min时,酸洗液Fe3+含量达到峰值(260mg/L),随即出现下降拐点。酸洗终点时,酸洗液中Fe3+含量基本维持在100~120mg/L。分析酸洗液中Fe3+含量仍维持较高水平的原因,是在蒸发器换热管上附有大量的FeCl3等海水预处理药剂,在系统进酸后,这部分Fe3+随污垢被大量清洗下来并溶入酸洗液中。由于此次酸洗只准备了60kg异VC钠,即使全部加入也只能将酸洗液中部分Fe3+还原成Fe2+,没有达到最佳的还原效果。

3.4 冲洗及钝化

酸洗到达终点后排尽酸洗废液,立即向蒸发器内喷入新鲜海水,对换热管进行大流量的开式冲洗,所有冲洗水通过盐水泵排出,直至冲洗出水与进水pH值相等为止。冲洗回路为:海水增压泵→凝汽器→物料海水管→1~4效蒸发器→盐水泵入口管→盐水泵→盐水泵出口管→水工池。

316L不锈钢和钛材均具有优良的自钝化特性,参照相关电力行业标准和国外厂商的设备维护资料[2,3],本次酸洗后蒸发器盐水侧所有金属不进行成膜而直接投运,依靠水中溶解氧自然钝化。

3.5 废液处理

酸洗废液及冲洗水均排至水工池,加入液碱中和至pH值为6~9,然后排至厂内工业废水处理站进行深度处理。

4 酸洗效果

4.1 目视检查

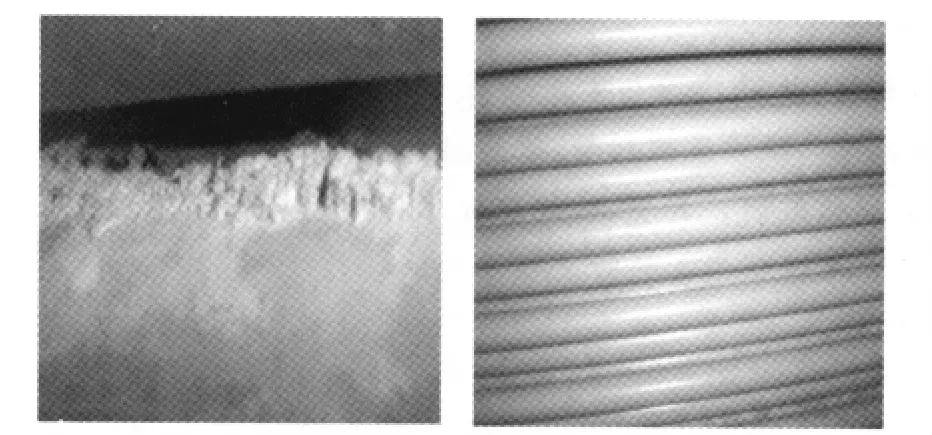

图5是酸洗前后的蒸发器换热管表面状况对比图。左图显示的是酸洗前换热管表面局部结垢并且被红色三价铁的的海水预处理药剂所污染,右图显示的是酸洗后换热管表面清洁、钝化膜致密,清洗除垢彻底、金属表面无残留、钝化效果良好。

图5 酸洗前后换热管表面状况对比图

4.2 清洗垢量

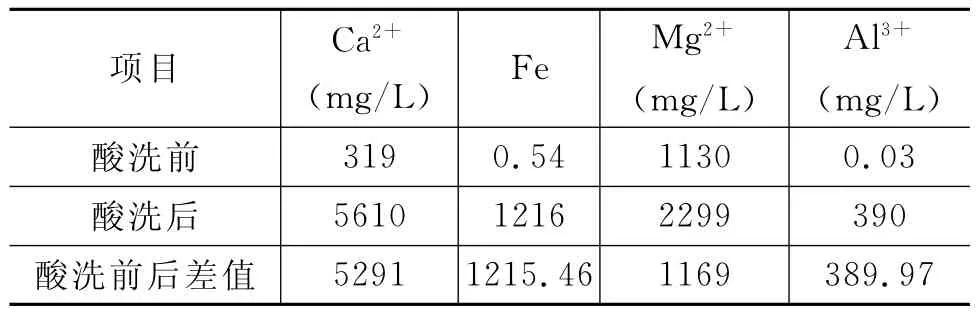

1号海水淡化装置的有效水容积是110m3,根据酸洗前后酸洗液中成垢离子含量变化(见表1数据),计算得出清洗出的总垢量约为2.2t(其中:钙垢1.46t、镁垢0.45t、铁垢0.198t、铝垢0.082t)。

表1 酸洗前后酸洗液中主要成垢离子

4.3 缓蚀速率

用失重法测定一效和四效内腐蚀指示片和试验管段的平均腐蚀速度和总腐蚀量。一效钛管是0.0085 g/(m2·h)和0.05g/m2,四效钛管是0.0000g/(m2·h)和0.00g/m2,一效铜管是0.65g/(m2·h)和3.96g/m2,四效铜管是0.61g/(m2·h)和3.73g/m2,一效316L不锈钢试片是0.77g/(m2·h)和4.71g/m2,四效316L不锈钢试片是0.146g/(m2·h)和0.89g/m2。所有腐蚀指示片和试验管段的金属平均腐蚀速度均小于1g/(m2·h)、总腐蚀量均小于10g/m2,所有缓蚀数据均优于电力行业相关标准[2]。

4.4 运行参数

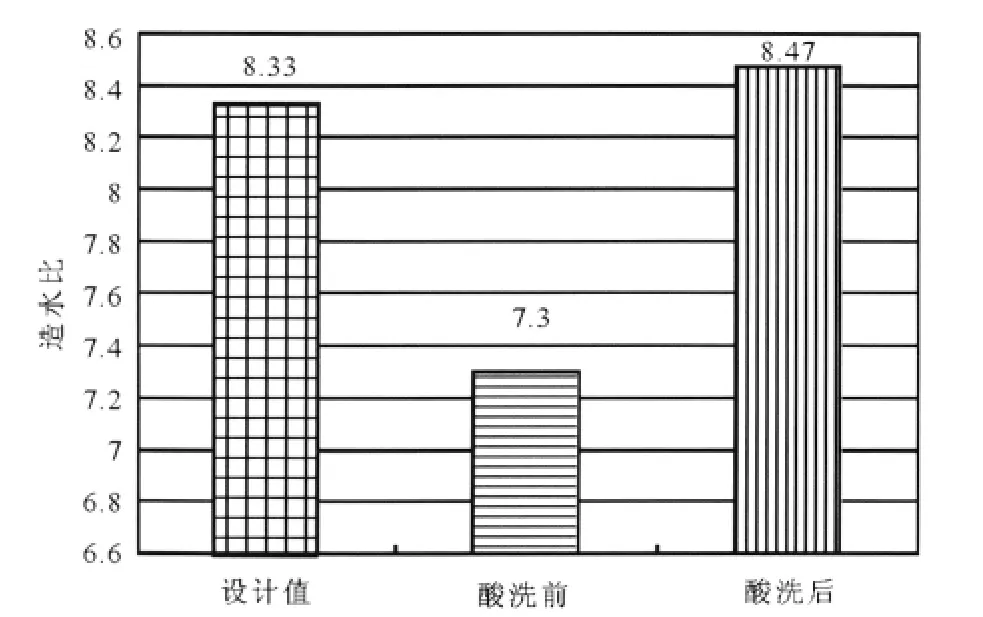

1号海水淡化装置酸洗后,各效间温差和设备出力均在设计范围内,装置的制水效率有较大提高(造水比较酸洗前提高1.17并高于设计值),酸洗前后造水比柱状图,如图6所示。

图6 酸洗前后装置造水比柱状对比图

5 结 语

5.1 盐酸加海水的酸洗工艺应用于大型低温多效蒸馏海水淡化装置后取得了预期效果,清洗质量优于电力行业相关标准。

5.2 及时采样和化验是保证海水淡化装置酸洗顺利进行的有效手段,由于蒸发器内原始垢量无法准确测算,因此应根据酸洗液pH值的化验数据不断调整加酸量,在保证除垢效果的同时也可防止金属过洗。

5.3 海水淡化装置酸洗前,应制订科学合理的缓蚀方案,在系统进酸前,加入适量盐酸缓蚀剂进行各种金属的防腐,而常温清洗、酸洗液中较低的盐酸含量、酸洗液的氧化性均有利于减缓钛合金氢脆的发生。

5.4 在酸洗过程中,应全程打开蒸发器人孔门进行自然通风,防止酸洗中产生的大量气体在蒸发器内积聚,保证酸洗操作中的人员及设备安全。

5.5 此次酸洗中,蒸发器换热管上沉积的原始垢量无法测算,大量的Fe3+也随着污垢被清洗下来,而作为还原剂的异VC钠药品准备相对不足,在今后的酸洗中,需准备足够的还原剂以消除铁离子的干扰。

5.6 此次酸洗是在系统污染和结垢较严重的情况下进行的,这给酸洗的策划及实施均造成了一定的难度,建议今后根据海水淡化设备情况,定期(1年或半年)进行蒸发器的酸洗。

[1]陈洁,陈子华.DL/T 794-2001火力发电厂锅炉化学清洗导则[M].2001.

[2]杨振乾,张全根,陈洁等.DL/T 957-2005火力发电厂凝汽器化学清洗及成膜导则[M].2005.

[3]Meyer Frederic.Maintenance manuals for Seawater desalination system[M].SIDEM,France.2005.