水水热交换器的设计制造

刘 学,刘瑞梅,张明宝

(哈尔滨锅炉厂有限责任公司,黑龙江.哈尔滨 150046)

1 概 述

随着科学技术的发展,高参数、高效率的紧凑型热交换器也层出不穷。水水热交换器可用于核电站中,是核电机组常规岛启动系统中的设备,主要用于机组启动时,利用壳侧的除盐水预热除氧器给水,使除氧器的除氧效果更好,降低电厂能耗,提高电厂热效力,保证机组出力。当机组平稳运行后,水水热交换器即停用,待机组重新启机时再投入使用。为确保核电机组的正常运行,对水水热交换器设计制造提出了更加严格的要求。此项设计的水水热交换器设备具有能耗低,结构紧凑,占地面积少,造价低,耗料少,且在运行时易于控制等显著优点,对我国发展核电百万机组热交换器的自主设计提供了设计参考。

2 水水换热器主要参数

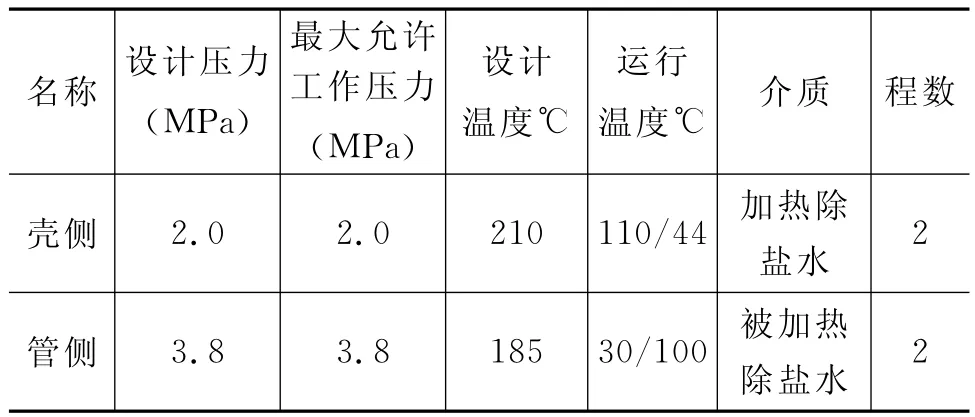

水水换热器主要参数,如表1所示。

表1 水水换热器主要参数

3 总体设计

该水水热交换器采用卧式布置,换热管为不锈钢U型管,采用双流程、全焊接结构。

3.1 设计原理

U型管式水水热交换器是应用十分广泛的换热器,但该种形式的换热器难点就是管子与管板连接处容易泄露。为了解决普通U型管式水水热交换器的这一缺陷:首先,换热管与管板间采用先焊接后胀接的连接方式,胀前,应控制管板孔与管子表面的清洁度,焊后采用渗透、氦检漏等检测方法,从根本上消除了换热管与管板连接处的泄露问题;其次,普通U型管式换热器管子与隔板、折流板孔的间隙一般较大,隔板及折流板对管子的支承作用较弱,在水的冲击下,换热管振幅较大。换热管产生振动后,折流板及隔板与管子产生磨擦,使管子磨损增大,这也是管子泄露的原因之一。因此,设计时,将换热管折流板及隔板的管孔间隙控制在0.2mm之内,这样可改变管子的振动频率,降低换热管振幅并能减少磨损。

3.2 性能计算

(1)热平衡方程

其中:Q1—除盐水的流量;i1— 加热除盐水初始焓值;i2— 加热除盐水的终了焓值;η—散热系数一般取0.98;Q2—被加热除盐水的流量;i3—被加热除盐水初始焓值;i4—被加热除盐水的终了焓值。

(2)传热系数

其中:δ—管壁厚度;λ—管壁的导热系数;a1— 管内放热系数;a2— 管外放热系数;R1—管外侧附加污垢热阻;R2—管内侧污垢热阻;d0—换热管外径;di—换热管内径。

(3)管内放热系数

其中:w1—管内加热除盐水的流速;b—无因次系数,见表2中数据;tcp—加热除盐水及被加热除盐水进出口的平均温度。

表2 无因次系数

(4)被加热除盐水侧的放热系数

其中:w2—被加热除盐水在管束外的流速;dr—外壳内流通截面积的水力直径。

(5)逆流对数平均温差

其中:t1— 加热除盐水的初始温度;t2—加热除盐水的终了温度;t3— 被加热除盐水的初始温度;t4—被加热除盐水的终了温度。

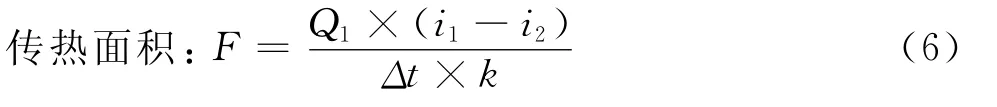

(6)传热面积

其中:i1— 加热除盐水初始焓值;i2—加热除盐水终焓值。

通过上述各项公式,利用热平衡的方法,对水水热交换器采用的不锈钢换热管进行性能计算,以确定水水热交换器的换热面积及布管根数。

3.3 整体设计

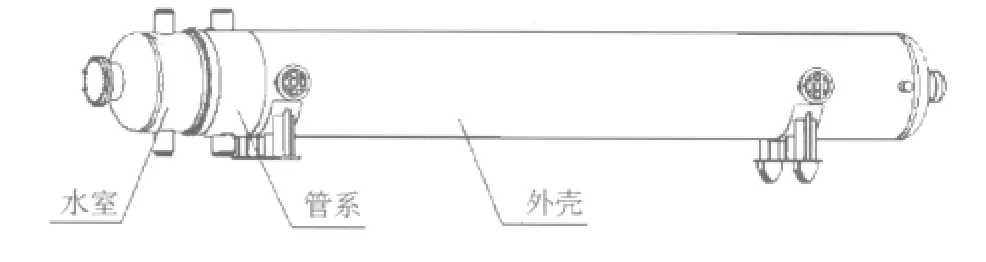

水水热交换器主要由水室、管系和外壳三大部分组成。

(1)水室的设计采用了椭圆形封头与筒身相焊的方式,构成了水室部分的壳体,如图1所示。由于核电水水热交换器管侧的设计压力比较低,因此人孔盖采用法兰结构,利用螺栓连接,将密封垫与人孔座密封,另外,还在人孔盖与人孔座处设置销轴定位,使人孔盖开启时旋转,便于人孔盖的开关与拆卸。给水入口接管、给水出口接管采取上下竖直方向布置的方式,此类结构布置使现场的装焊较简便,而且筒体环向主要承受一次总体薄膜应力,在筒体径向开孔有利于改善受力状态。在水室筒体内,焊1个月牙形预焊件,并用1块近似椭圆形的分流程隔板与此预焊件相焊,整个内部包壳与管板之间,利用1块矩形隔板相与之相焊接,构成水室内部包壳的框架。包壳盖上内部盖板后,完成整个水室包壳的密封。为了降低水室内部2个腔室的压差,尽量排净腔室内的气体,不至于使给水在给水入口接管处产生漩涡,特在分程隔板上设置了1根DN10的平衡管,使给水入口腔室内部的气体通过平衡管进入给水包壳内部,通过给水出口接管将其排出。为更好的检测内外壁温差,便于将其控制在允许的范围内,在给水进、出口接管分别装有测温、测压元件,可准确地测量给水进出口温升和压力。

图1 水室布置示意图

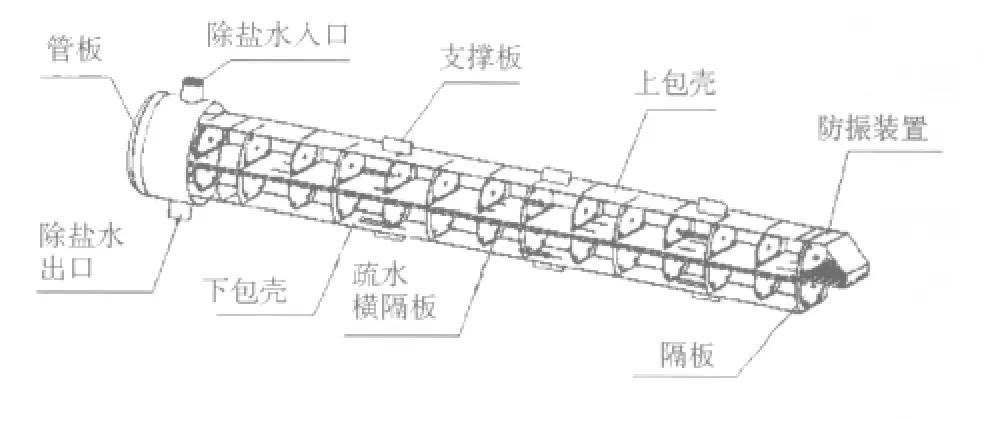

(2)管系的整体结构主要由管板、换热管、包壳、短筒身、防振装置等构成。换热管采用不锈钢TP304,提高了管内流速,增加换热效率,不锈钢管的抗冲蚀能力强。管板的管侧面需堆焊过渡层软钢,便于水室内件的焊接;管板壳侧堆焊软钢,使之与包壳和疏水横隔板相焊接。包壳和疏水横隔板贯穿整个管系,构成管系竖直方向的密封结构。管系中心设置支撑板,焊在2块横隔板之间,管系内被分割为包壳与上、下横隔板、包壳与筒体共3个腔室。在上、下包壳中间及左、右侧面分别设置支撑板,支撑板的主要作用是在管系与外壳装配时,支撑管系,确保管系与外壳同心;管系与外壳焊接时需转动筒体,由于支撑管系的作用,可避免管系偏心使包壳、疏水横隔板与管板的焊缝开裂。管系中除盐水入口、出口接管垂直布置,便于现场管道的焊接和装配。管系壳侧抽入的除盐水,通过除盐水入口接管及内衬导管进入包壳内,加热换热管内的给水。管系内的包壳将隔板(折流板)及换热管包裹在里面,隔板的缺口为左右布置,使除盐水通过隔板缺口时呈蛇形流动,除盐水与给水的逆向流动方式,提高了换热效率。除盐水到达上部包壳尾部后流入筒体内部,使筒体内部充满除盐水之后,进入下侧包壳内继续换热,最终通过除盐水出口接管排放到下一级。在管系尾部设置了防振装置,避免因管内、外介质流动引起管束振动。防振条将每一排换热管夹在中间,并用支管将所有防振条穿成一排,通过尾部支板将防振条与包壳上部相焊接,构成了完整的防振结构,减小了换热管的振动。最外层换热管与支管留有自由滑动空间,当换热管受热膨胀时,不会因膨胀造成换热管的损伤。

图2 管系整体布置示意图

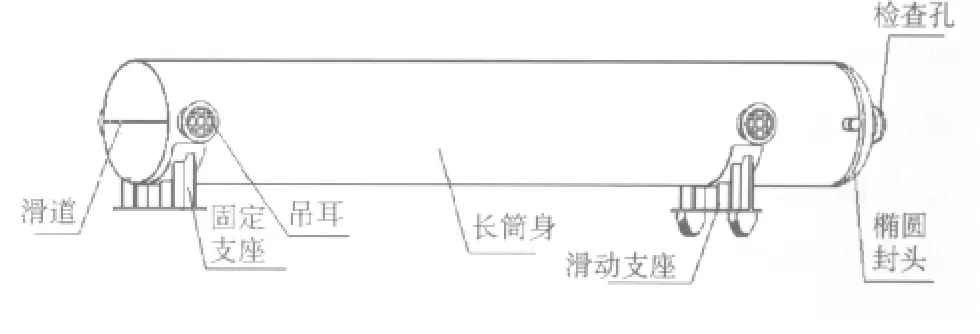

(3)外壳的设计主要由长筒身、封头、检查孔、支座、吊耳、滑道组成。两排滑道分别对称焊接到长筒身两侧中心处,外壳与管系装配时,此滑道插入管系中的上、下疏水横隔板之间,起到支撑整个管系的作用。长筒身上设置排气接管,用于设备运行调试期间,排出设备内部的气体,使除盐水能充满整个壳体内。壳体上设置1个滑动支座和1个固定支座,避免设备受热膨胀产生应力集中。由于水水换热器壳体内部充满液体,所以不需要设置任何水位测量元件。另外,在筒身上布置有起重吊耳,便于水水热交换器的吊装移动。

图3 外壳示意图

(4)水水热交换器换热管采用不锈钢材质,用作液压试验的洁净水,需严格控制水中的氯离子含量,水压试验后,排净水水热交换器内所有积水并作烘干处理,然后充氮密封,防止腐蚀现象的产生。所有开孔按工艺要求进行密封。由于给水加热器内部结构复杂,现场停机检修时,无法对设备进行旋转,致使很难将壳侧中水分从热交换器中清除干净。热交换器本体在设计中考虑,现场安装后要求整体向前倾斜0.3%~0.5%和机动措施,便于排净换热管内部的积水,也符合美国HEI标准的要求。

图4 设备整体示意图

4 水水热交换器的制造特点

4.1 管端连接及检测

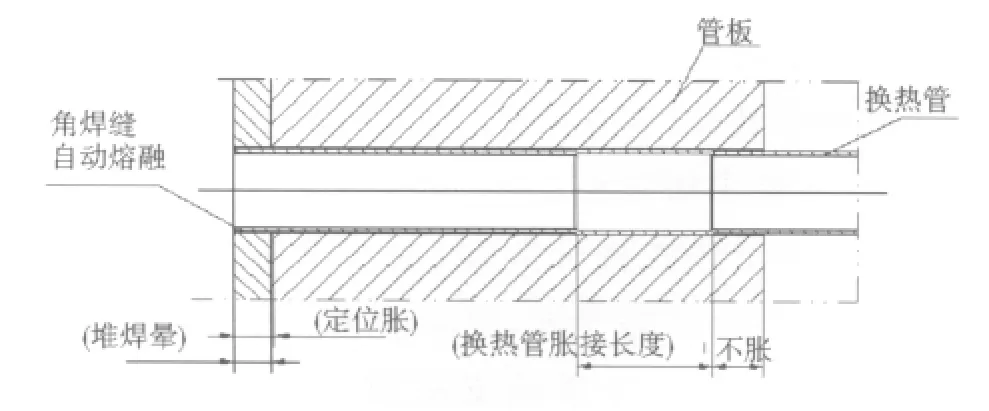

换热管与管板的连接,采用角焊缝焊接自动熔融形成内凹式焊接结构,换热管焊缝受力好,熔深大,不易泄漏,在管束入口处使除盐水流线可达到最佳效果,有效地减小了管侧的沿程阻力。换热管采用成熟的全程液压胀技术,胀管时利用电动胀管仪控制胀紧程度,胀后对胀管孔尺寸进行100%检查,对管端焊缝采用先进的氦检漏技术,确保管端焊接的密封性,防止泄漏。

图5 管板与管系胀接详图

4.2 管板堆焊保证措施

堆焊时选用低碳钢焊接材料,堆焊层含碳量小于0.08%,有效的改善了换热管与管板的可焊性和焊接质量。管板堆焊设计尺寸不小于7mm,采用带极堆焊,堆焊两层,考虑堆焊层的加工余量,堆焊高度应不小于11mm。管板待堆焊面做UT+MT检查合格后,清理表面与堆焊交替进行,保证每层的堆焊质量,当堆焊两边高度超过11mm,需机加工堆焊层平面并再次进行UT+MT检查,合格后才能对管板进行钻孔。

4.3 换热管与管板角焊缝焊接质量保证措施

设置封闭清洁室,强化无风无尘的焊接环境。管子管板焊前应保证清洁,不得有水、油、污物等。管板在数控深孔钻加工后,即应放入盛有专用防腐液的容器内浸泡,彻底清除油污,待装配前,用软布逐个擦试清洁管孔,清理后用防护罩密闭待用。管板和换热管清理装配完成后,立即进行预热,预热温度为40~45℃,预热温度一直保持至胀管完成。

4.4 装配质量保证措施

为保证管板、隔板及整个管系装配精度,设计了专用工装架,有效保证管板、隔板各孔对中,避免管壁划伤并减少了装焊变形,穿管时,隔板位置可随意调整对中,保证穿管的顺畅与高效,也不会损伤管子。壳侧筒体与短节环缝为最后的终接环缝,采用氩弧焊封底实现单面焊双面成形。为保证装配尺寸和焊接质量,在筒体和短节的终接环缝内壁处,采用埋弧自动焊进行堆焊,堆焊宽度为100mm,机加工筒体内圆以保证筒体圆度。为保证水水热交换器整体水压后管系内部的充分干燥,采用专用干燥机进行烘干,抽真空后再充氮进行保护,防止设备内壁的锈蚀。

5 结 语

随着国家大力发展核电机组的契机,优化热交换器的设计,对实现所有热交换器的国产化具有现实意义。通过对此水水热交换器的设计及不锈钢换热管的传热计算,提升了不锈钢换热管设备的制造技术,更加深入了解热交换器的性能及结构布置形式,对今后核电站热交换器的设计提供了宝贵的经验。

[1]热机计算手册[M] 水利电力部西北电力设计院出版,1973.

[2]中国动力工程协会.火力发电设备技术手册[M],1998.

[3]Heat Exchange Institute,Inc.Standards for Power Plant Heat Exchangers[S],3rd Edition,2004.