回热式低温制冷机用回热器结构研究综述

陈 曦 郭永飞 张 华 吴亦农

(1 上海理工大学能源与动力工程学院 上海 200093; 2 中国科学院上海技术物理研究所 上海 200083)

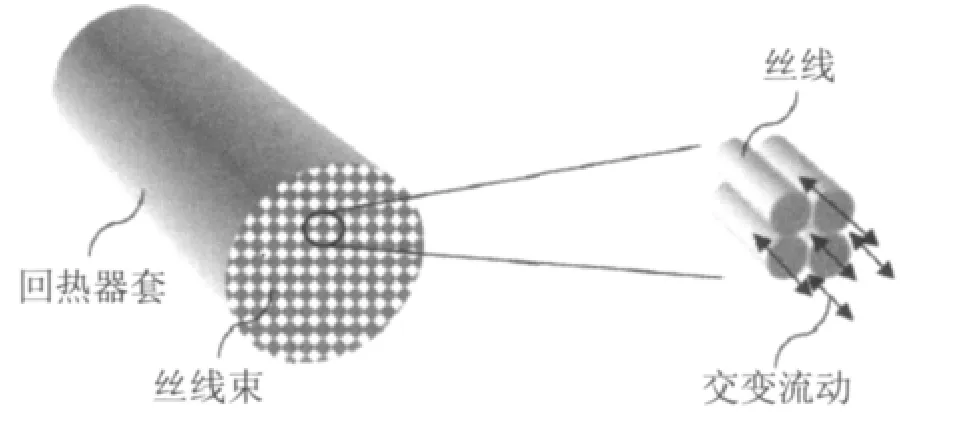

回热器是回热式低温制冷机中的关键部件,它对回热式低温制冷机性能有重要影响,尤其是在高频情况下,这种影响更为明显[1]。在低温制冷机工作过程中,冷热气流交替流过回热器,以回热器填料为中介实现冷热气流之间的热量交换,起到储存和回收冷量的作用,并且建立起制冷机冷端(腔)与热端(腔)之间很大的温度梯度[2]。回热器填料的结构形式对回热器的性能有直接的决定性影响,因此选择合适的填充方式对提高回热式低温制冷机的整体性能显得尤为重要。近些年来,研究人员提出了回热器的多种填充方式,并对不同填充方式下回热器的特性及制冷机的整体性能做了大量研究,这些研究有力地推动了低温制冷机的发展。

1 回热器结构的研究进展

1.1 北美

美国、加拿大在低温制冷机及回热器方面的研究开始较早,取得的研究成果也较多。

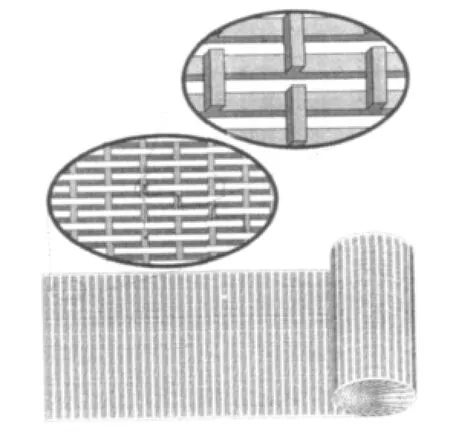

1996年,R. Yaron[3]等人提出了一种填料由长方形蚀刻金属薄片卷裹而成的回热器,结构如图1所示,其中蚀刻金属材料可以为不锈钢、铍铜合金或锑铅合金。在无温度梯度的稳定流动条件下,该回热器内工质的压降是层叠丝网式回热器的1/8;在运行频率为50Hz、平均压力为1.2MPa、压比为1.57、散热温度为350K时,装有该回热器的脉管制冷机的冷端温度可维持在71.81K。3年后,J.R.Olson[4]等研究了蚀刻金属薄片式回热器的性能,结果显示,由于该回热器形成的流道尺寸过大,在用于脉管和斯特林制冷机时,其性能不及常用的层叠丝网型回热器。

图1 蚀刻金属薄片式回热器Fig.1 Etched foil regenerator

1999年,Thomas Felmley[5]介绍了一种钕丝带卷裹式回热器,空隙率仅为15%~20%,可用于替代G-M制冷机二级回热器中堆叠金属珠式回热器。

2001年,M. A. Lewis[6]等对G-M制冷机用堆叠金属珠式回热器的导热性能进行了测试,回热器填料分别为直径在80μm~120μm之间的不锈钢珠、铅珠和铜珠。在充满氦气时,回热器的导热性能明显优于真空状态,这说明堆叠金属珠间的高压氦气工质能有效提高冷热端间填料的导热性能。

2002年,T.W. Wysokinski[7]等采用Er96.8O2.7N0.3C0.2粒代替铅粒作为G-M制冷机二级回热器填料,使制冷机的性能有所提高,由于具有较低热导率、较高比热容和拉伸强度,无毒无害,铒合金被认为是取代铅作为低温区回热材料的不错选择。T.W.Wysokinski[8]等研究了采用整体结构填料对G-M制冷机性能的影响,由在Pb、Er3Ni、ErNi0.9Co0.1粒表面包裹一层环氧树脂制成整体结构填料,在不削弱回热器热力性能的同时有效提高了填料强度。K.A.Gschneidner Jr.[9]阐述了回热材料的适用温区,不锈钢和青铜适用于50K左右的回热器;低于50K时,采用二级回热器,用铅珠作为回热器填料;低于10K时,二级回热器内需采用磁性材料,高温端填充Pb,低温端填充Er3Ni或HoCu2。

2004年,Uri Bin-Num[10]等在层叠丝网式回热器的基础上提出了一种由丝网烧结黏结块层叠装配的丝网黏结块式回热器,该回热器具有较高的轴向热阻和较好的综合性能。

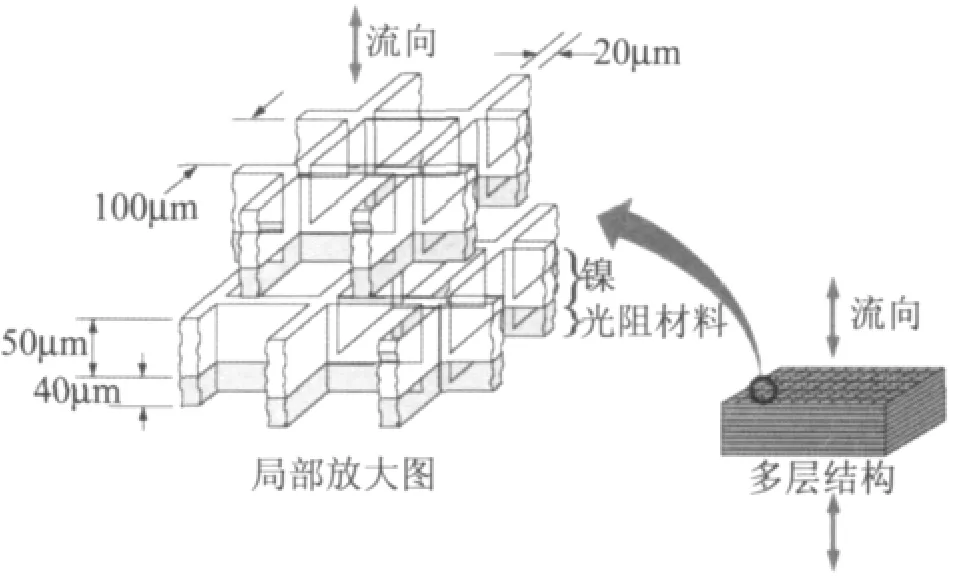

同年,Matthew E. Moran[11]等设计制造了一种用于斯特林机的微型回热器,如图2所示,该回热器由十层镍和光阻材料片状合成物交错层叠而成,网片交替层叠形成了非连续性流道。这种交错层叠的设计破坏了流动边界层,在提高了热力性能的同时有效降低了轴向导热损失。

图2 交错层叠的格栅式回热器结构Fig.2 Layer-offset grating pattern regenerator design

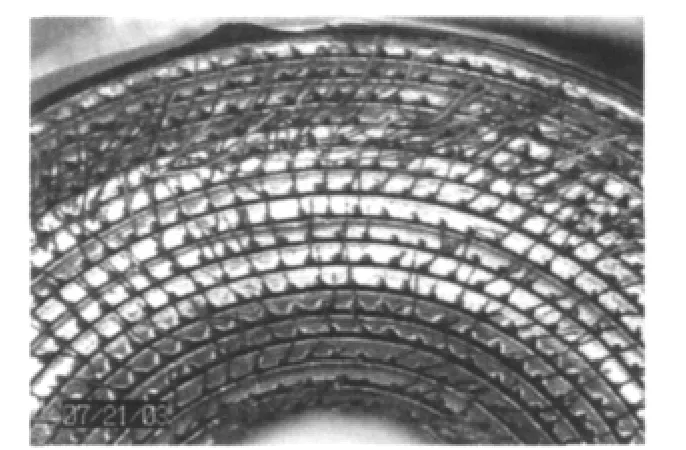

图3 铅合金回热器的放大图Fig.3 Photomicrograph of Pb alloy matrix disk

2004年,D.R.Ladner[12]等介绍了一种分段螺旋线型铝合金薄片式回热器,如图3所示,该回热器由平行薄片构成统一的矩形流道,低空隙率的设计在理论上优化了传热和运行性能。

同年,D.J. Guidry[13]等介绍了一种由X射线光刻而成的微通道Er片回热器,该微通道结构能有效降低压降损失、提高蓄冷能力。在温度低于15K时,通常采用HoSb、NdGe、PrGe、ErPr、Er3Ni、Er0.5Dy0.5Ni等合金作为回热器填料材料。

2005年,Xiaoqin Yang[14]等研究了回热器尺寸对微型斯特林制冷机的影响。得知,回热器的水力直径存在最优值,此时制冷机能获得最大制冷量,当水力直径小于该值时,制冷机性能由压降值决定;当水力直径大于该值时,制冷机性能由热力损失值决定。

2007年,Matthew P. Mitchell[15]等测试了由三种不同蚀刻型式的蚀刻薄片平行组装而成的平行片式回热器。在Re为40~200时,其性能指数比随机丝式、堆叠金属珠式回热器都高。在G-M型脉管制冷机[16]分别采用这三种回热器时,具有最低空隙率、最大诱导二次流动的回热器能使制冷机的性能表现最优。

2008年,W.M. Clearman[17,18],J.S.Cha[19,20]等分别对填料为层叠不锈钢丝网、不锈钢烧结丝网、烧结泡沫金属、微加工的镍片的回热器在稳定、交变流动下的轴向压降进行测试,并导出Forchheimer惯性系数 cf,x和流阻因数 fx等无量纲参数。

2009年,Mounir B. Ibrahim[21]等提及了一种随机丝式回热器,回热器填料由随机丝采用烧结法黏结而成,出于对随机丝材料特性和烧结工艺的考虑,气流流向垂直于随机丝轴线方向。

1.2 欧洲

在欧洲,对低温制冷机及回热器的研究主要集中在德国、意大利等国。

1997年,C. Wang[22-24]等对在低于4K温区内运行的双级脉管制冷机进行了研究。其中二级回热器由40%的ErNi0.9Co0.1珠、27%的ErNi珠和33%的铅珠混合填充时,制冷机性能最优,制冷温度可低至2.23K,在制冷温度为4.2K、5K时的制冷量分别为370mW、700mW。

两年后,A.von SchneidemesserK[25]等介绍了G-M(56K&50W)脉管(4.2K&0.26W)混合式低温制冷机,冷端温度可低至2.2K。G-M制冷机回热器依次填充了#247不锈钢丝网、#247磷青铜丝网、Ф0.18~0.23mm铅珠;脉管制冷机回热器依次填充了1/3的铅珠、2/3的钕珠。

2001年,L. M. Qiu[26]等介绍了一种由GdAlO3珠填充的回热器,使得脉管制冷机在冷端温度为2.8K、3.13K、3.70K时获得的制冷量分别为200mW、300mW、400mW,性能比采用HoCu2、ErNi作为填料时提升了150%。

2002年,L. Trevisani[27]等介绍了二级回热器由铅珠与30%的磁性材料Er(Ni0.075Co0.925)2混合填充而成的双级G-M制冷机,制冷机制冷量比仅填充铅珠时增大了15%。

2004年,N. Jiang[28]等研究了低于1.3K的双级脉管制冷机,其中一级回热器填充有不锈钢丝网和铅珠,二级回热器高温级填充有不锈钢丝网,二级回热器低温级填充有铅珠、ErNi珠和HoCu2珠。3年后,M. Dietrich[29]等通过改变混合填料的填充比例研究了斯特林型脉管制冷机用回热器的温度不均匀性,得知,80目铜丝网的替代率为50%的不锈钢丝网回热器较适用于冷端温度高于70K的制冷机。

1.3 亚洲

在亚洲,对回热式低温制冷机的研究比较活跃,取得的研究成果也较多,中国、日本和韩国是主要研究国家。

1996年,陈炳辉[30]等研究了圆形网片填料的直径尺寸对层叠丝网式回热器热力性能的影响。选择直径尺寸大于回热器套筒内径的圆形网片能有效减少沿回热器内筒壁的工质渗漏损失,直径尺寸超出值为0.55mm的回热器具有最好的热力性能,但阻力系数 f 也最大;尺寸超出值降为0.05mm时,回热器的换热性能平均下降17%。

1997年,T. Tsukagoshi[31]等研究了双级G-M制冷机用二级回热器,通过实验比较填料Er0.75Gd0.25Ni珠、Er3Co珠、Er0.75Yb0.1Ni珠填充体积比为0.25:0.25:0.5的回热器B和填料Er3Co珠、Er0.75Yb0.1Ni珠填充体积比为0.5:0.5的回热器A得知,回热器B的性能优于A。

1998年,巨永林[32]等对层叠丝网式回热器在交变流动下的流动特性进行了实验研究。结果显示,在具有相同的雷诺数时,回热器在交变流动下的周期平均压降是稳态流动下的3~4倍。

2001年,K. Muralidhar[33]等利用谐波分析法分析了交变流动下层叠丝网式回热器内的工质流动和传热特性。层叠丝网式回热器空隙率较大,回热器内压力梯度与流动速度同步变化,使工质流动变得紊乱,形成了高次谐波,从而显著增大了流动阻力系数。

2003年,Kwanwoo Nam[34]等对层叠丝网式回热器在用于G-M制冷机和斯特林制冷机时的性能进行了研究。得知,工质压降受运行频率的影响极小,而与气体工质的质量流量线性相关,工质压降的相位转换特征主要由交变频率决定。次年,Sangkwon Jeong[35]等人研究了材料为不锈钢、耐高温聚合物的随机丝式回热器。得知,回热器的无效效率由瞬时压力、工质流量和回热器两端的温度等因素决定;耐高温聚合物的比热容虽小于不锈钢,但聚合物填料因传热面积大而具有较高的换热效率。

2004年,陈国邦[36]等对采用He-H2混合气体作为工质、Er3Ni为填料的双级脉管制冷机进行了研究,其中一级回热器填料为磷青铜丝网、铅珠,二级回热器填料为Er3Ni珠。发现Er3Ni能吸收H2并形成Er3NiH3.5,由于Er3NiH3.5的热力性能优于Er3Ni,采用He-H2混合气体作为工质的制冷机性能比采用纯He工质高40%。次年,邱利民[37]等介绍了两种用于单级G-M型脉管制冷机的回热器,回热器a由18.4%的铅珠、81.6%的磷青铜丝网混合填充而成,回热器b由铅珠、磷青铜丝网、Er3Ni珠混合填充而成。在高于20K的温区内,Er3Ni的比热容低于铅,回热器b不易提高制冷机的性能;在10K~20K的温区内,Er3Ni比热容较高,冷端温度可低至12.6K。

2004年,Sungryel Choi[38]、Kwanwoo Nam[39,40]等分析了交变流动和脉冲压力下低温制冷机回热器的压降特性。基于交变流动阻力系数、呼吸因子提出了无量纲的交变流动模型,经分析得知,交变流动阻力系数由压降幅度和工质流速决定,呼吸因子可以较好地反映工质压降的相位角和工质质量流量。

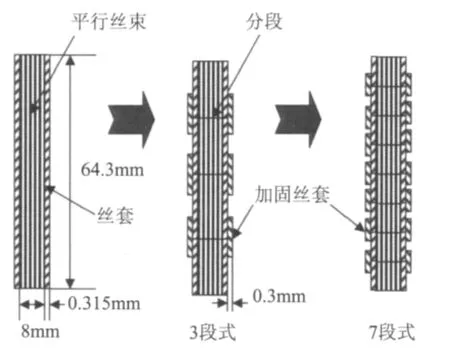

2006年,Kwanwoo Nam[41]等介绍了一种平行丝式回热器(如图4所示)的制作方法,并提出了分段填充的平行丝式回热器(如图5所示),然后分别对比分析了层叠丝网式回热器与平行丝式回热器、无分段与不同分段填充平行丝式回热器间的综合特性,可知,平行丝式回热器的阻力系数仅是层叠丝网式的20%~30%;采用分段填充平行丝能有效降低回热器的轴向导热损失。

2007年,J. Imura[42]等介绍了一种用于超导磁蓄能系统的斯特林型脉管制冷机,J. Imura分析了丝网目数对制冷机性能的影响,可知,在采用#200、#250和#400的不锈钢丝网混合层叠填充时,制冷机性能最优。次年,J. Imura[43]等又对该回热器进行了优化,在丝网填料间不同位置处填充#60铜丝网,使制冷机性能得以提高。

同年,邱利民[44]等对采用不锈钢丝网、铅珠和Er3Ni珠混合填充式回热器的单级G-M型脉管制冷机进行了研究。得知,采用不锈钢丝网代替磷青铜丝网,可使制冷机性能有所提高;在采用#247不锈钢丝网时,制冷机性能最优;丝网目数增加到295目时,压降虽有少许增大,但换热能力、回热效率分别得到了加强、提高。

2008年,陶于兵[45]、高凡[46,47]等通过建立回热器的非各向同性多孔介质模型分析了交变流动下层叠丝网式回热器的传热和压降性能,对层叠丝网式回热器内工质流动和换热性能进行了优化分析。得知,回热器填料的比热容和密度越大,可用比热容也大,则制冷量越大;可用比热容相同时,热渗透深度大的制冷量反而小。

图4 平行丝式回热器结构示意图Fig.4 Schematic diagram of the parallel wire regenerator

图5 分段填充的平行丝式回热器示意图Fig.5 Schematic diagram of the segmented parallel wire regenerator

2009年,甘智华[48]等研究了单级G-M型脉管制冷机的性能。利用REGEN3.3软件分析了层叠不锈钢丝网回热器,并对比测试了回热器的四种填充方式对制冷机能的影响,得知,在回热器冷端填充磁性材料Er3Ni能使制冷机获得更低的制冷温度、更大的制冷量。

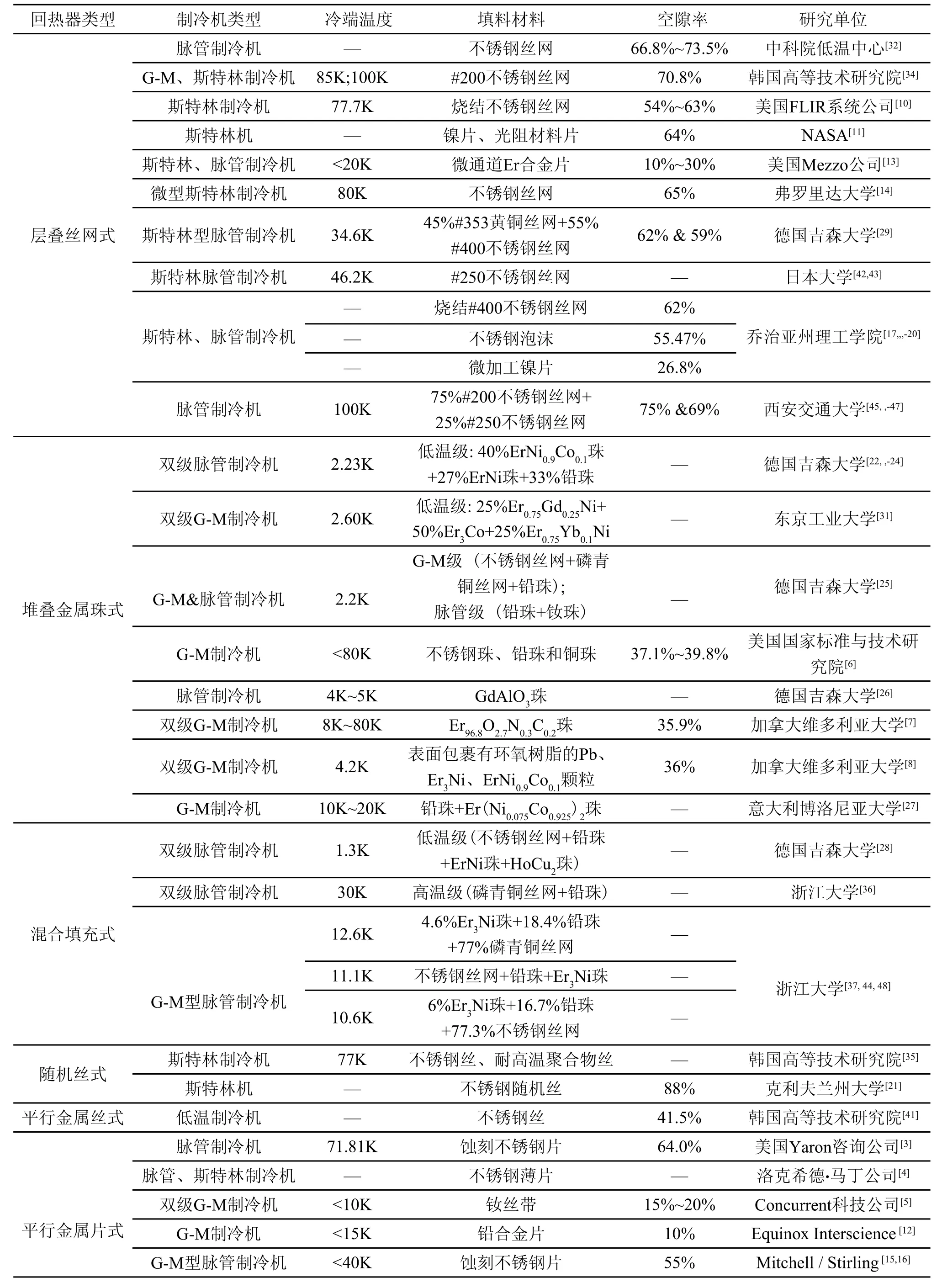

综上所述,由于各回热式低温制冷机的工作温区不同,回热器的填充方式各式各样,填料材料也有不同,表1列出了上述各种不同回热器的性能参数。

2 回热器的关键问题及优化

2.1 回热器的分类及比较

根据上述文献的比较和分析,可以发现回热器填料主要有三类不同的填充方式,第一类是径向填充,主要包括层叠金属丝网式回热器(包括丝网烧结块式和交错层叠格栅式)、堆叠金属珠式回热器、金属丝网和金属珠混合填充式回热器;第二类是轴向填充,主要包括平行金属丝式回热器、平行金属片式回热器(包括蚀刻薄片卷裹式);第三类是随机丝填充。

径向填充式的优点是填充方式简单易控,蓄

冷能力强,回热器内的工质流动比较均匀,轴向导热损失小;缺点是流动阻力损失大,一般空隙率较大,空容积损失大。轴向填充式的优点是填料流道与工质流动方向相一致,流动阻力损失小,空隙率较小,空容积损失小,缺点是轴向导热损失较大,回热器内工质流动的均匀性差,在大温差冲击下易变形。随机丝填充式的填料采用无规则结构,填料空隙率高,流动阻力和轴向导热损失较大,在一般情况下使用较少。

表1 不同回热器性能参数Tab.1 Parameters of different regenerators

2.2 回热器性能评价指标

在低温制冷机实际运行过程中,回热器内存在三大主要损失,按损失值大小依次为回热损失、轴向流动阻力损失、轴向导热损失,对回热器性能的评价主要基于如何反映这三种损失值上,由此,可以采取以下几个评价指标对回热器进行较为全面的评价:

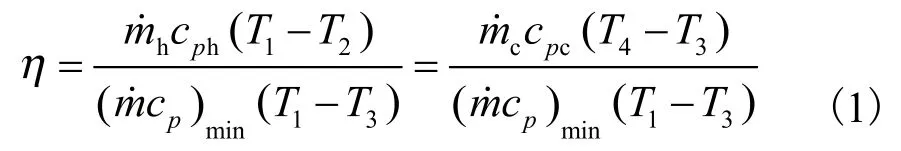

1)回热器的回热效率η

回热器回热效率的物理意义是回热器实际换热量与最大可能换热量之比,是衡量回热器性能的重要指标,其定义式为[49]:

2)比表面积a

比表面积是指单位体积回热器中填料与工质间热交换的表面积,经推导可知,理论上层叠丝网式、平行丝式、随机丝式回热器的比表面积为:

堆叠球式回热器的比表面积为:

其中,ε—空隙率;dw—填料丝径,m;ds—填料粒径,m。

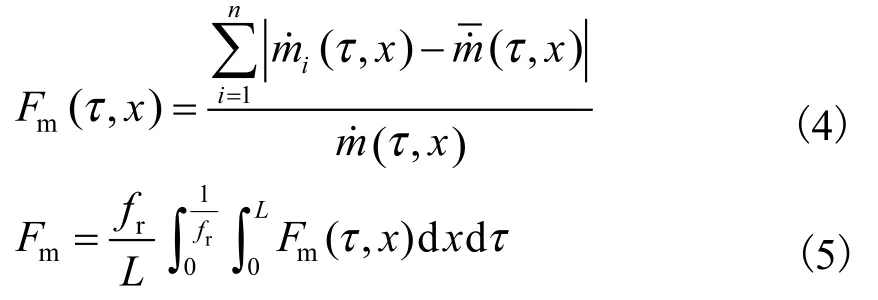

3)流动不均匀性指数Fm

回热损失主要由填料与气体工质间换热不完全、填料与气体工质间温差波动所致,从回热器结构方面考虑,对回热效率影响较大的气体流动分布不均匀性指数Fm定义为:

4)流动阻力系数 f

回热器的流动阻力系数 f 由稳定流动条件下测得的流动压降与流速值计算而得[41]:

回热器在一个交变周期内的平均压降比相同Re条件下稳定流动的平均压降高2~3倍,因此,在交变流动条件下,需考虑实际运行时交变频率、冷端温度等因素对流动阻力的影响,对阻力系数f值进行适当修正。

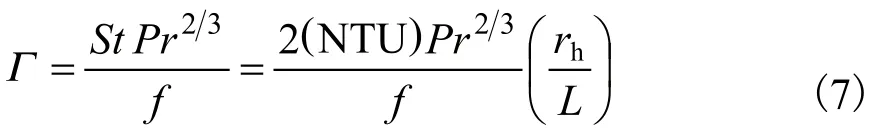

5)填料几何因数Γ

Kays and London[50]定义了填料几何参数Γ:

其中,St—斯坦顿数,Pr—普朗特数,NTU—换热单元数,f—为流动阻力系数,rh—水力半径,m。

填料几何因数Γ仅与回热器几何结构有关,有效地表达了换热量与工质流动阻力间的关系。

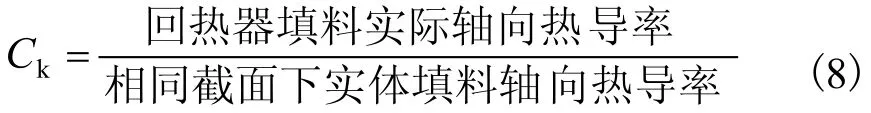

6)填料轴向导热指数Ck

为有效反映填料填充方式对填料轴向导热的影响情况,定义了填料轴向导热指数:

采用不锈钢作填料时,层叠丝网式回热器与堆叠球式回热器的填料轴向导热指数Ck分别为0.10,0.11[6]。在交变流动下气体工质能有效增大填料间的导热量,使堆叠球式回热器的填料轴向导热指数Ck提高到0.16[51]。

7)长径比L/D

回热器中填料轴向导热损失与工质流动阻力损失均与回热器长度L的大小密切相关,对于阀切换式回热器,压比一般较大,对流动阻力损失的限制不严,回热器长度往往设计得较长(50mm~125mm),以增强换热,提高效率;对于无阀式回热器,压比一般较小,对流动阻力和空容积的限制较严,回热器的长度通常都设计得较短(40mm~70mm)[52]。

填料填充腔容积由回热器直径D、长度L决定,对于相同体积的回热器,其长径比L/D的不同会导致制冷机中损失大小的差异,因此,为保证在回热器具有较高回热效率的同时使回热器中总损失降到最低,需要选取合适的长径比L/D,比如脉管制冷机用回热器最佳长径比为6~8[53]。

在以上各个评价指标中,回热器回热效率η、比表面积a、流动不均匀性Fm都与填料和工质间换热性能密切相关;流动阻力系数f、填料几何因数Γ、填料轴向导热系数Ck分别与工质流动、回热与流阻间关系、填料轴向导热相关;长径比L/D反映了流动阻力、填料轴向导热与填料回热性能间的平衡关系。由此可知,这七个评价指标在全面评定回热器的性能上具有较好的实用性。

2.3 回热器结构优化

基于所述的回热器性能评价指标,可以通过优化回热器填充方式来减少总的不可逆损失,主要包括以下几个方面:

当填料材料的种类一定时,可通过减少回热器的空隙率ε以增大回热器内填料的比表面积a、减小流动不均匀性指数Fm以增强工质与填料间换热的充分性等方式来提高回热器效率。ε、Fm均由填料填充方式决定,堆叠球式回热器的空隙率ε小于其他填充类型的回热器,另一方面,层叠丝网式、堆叠球式回热器的工质流动均匀性优于平行丝式、蚀刻片式回热器,因此,在选取回热器结构时应兼顾减小ε、Fm值。

当制冷机运行交变频率、工作压力一定时,工质流动阻力系数f由填料填充方式决定,平行丝式、平行金属片式回热器的流动阻力系数f明显小于层叠丝网式、堆叠球式回热器,在优化回热器结构时为减小流动阻力应积极选用流动阻力系数f较小的填充方式。

填料几何因数Γ反映了回热器内工质与填料间换热量与工质流动阻力间的比重情况,在回热器高温区,填料比热容较大,回热效果较好,填料几何因数Γ较大,流动阻力损失对回热器性能影响较小;在回热器低温区,气体工质黏性虽有所下降,流动阻力系数f有所减小,但填料比热容大大减小,回热效果急速恶化,致使填料几何因数Γ急剧减小。因此,在回热器低温区,除采用低温回热材料外,应重视回热器低温端的填料结构优化,可采用填充高目数金属丝网或小粒径金属颗粒的方式来提高回热器低温端的填充率。

填料轴向导热指数Ck反映了填料填充方式对填料轴向导热损失的影响情况,由于没有接触热阻的存在,平行丝式回热器的填料轴向导热指数Ck要远大于层叠丝式、堆叠金属珠式回热器。对平行丝式回热器,可采用分段填充的方式来降低填料轴向导热指数Ck。

在设计回热器结构尺寸时,长径比L/D是一项需要重点考虑的参数,在直径D确定的情况下,回热器太长会增大流动阻力,回热器太短会导致填料填充量不足,同时又会增大填料轴向导热指数Ck。因此,在设计回热器尺寸时应根据制冷机类型、填料填充方式的不同选取合适的长径比。

由上述分析可以看出,各国对采用不同填充方式的回热器进行了一些理论和实验研究,传统的径向填充式回热器得到了较快发展。近些年来,轴向填充回热器由于具有流阻小的优势,也得到不断的发展和越来越多的重视。在同一个回热器中,一般只采用一种填料结构,因而总是不能满足对回热器的苛刻要求,这不可避免地降低了回热器的总体效率。考虑到径、轴向填充这两种填充方式的优缺点是互补的,因此可以把二者结合起来,设计一种综合径向填充和轴向填充的径轴向混合填充式回热器结构,通过径向填充层叠丝网或金属珠来减小轴向导热损失、改善流动不均匀性;通过轴向填充平行金属丝或卷裹式丝网(或蚀刻金属片)来降低流动阻力损失、减小回热器内的空容积。这种径轴向混合填充式回热器可以在回热效率和流动阻力间实现有效的平衡,同时,轴向导热损失和空容积较小,具有提高回热式低温制冷机的性能的潜力。

3 总结及展望

回热器在填料与工质间传热、工质流动、结构优化、回热器对制冷机性能影响等方面的分析研究均获得了巨大的发展。回热式低温制冷机用回热器的填料主要有径向填充、轴向填充和随机丝填充三种填充方式。

可采用回热器效率η,比表面积a、工质流动不均匀性指数Fm、阻力系数f、填料几何因数Γ、填料轴向导热指数Ck、长径比L/D等七个主要评价指标对回热器性能进行较为全面的评价。对回热器结构的优化主要是基于降低填料孔隙率、提高工质流动均匀性、减小流动阻力和填料轴向导热损失、优化回热器长径比等目标进行的,同时考虑到了采用在回热器低温端填充高目数金属丝网或小粒径金属颗粒的方式来提高低温端的填充率以改善回热器在低温端的回热效果。

径轴向混合填充式回热器的径向填料可改善工质流动的均匀性、降低轴向导热损失,轴向填料可降低流动阻力损失、减小回热器内的空容积,混合填充式结构具有较大的填料几何因数Γ,这些特性可有效提高回热式低温制冷机的性能,使得这种新型径轴向混合填充式结构有望成为一种有广阔应用前景的回热器结构。

回热器结构方面的研究取得了很大发展的同时也面临着一些难题与挑战,譬如低温用磁性填料材料不易加工成型、特种填料结构形式加工精度要求高致使制作成本过高难以市场化、微型回热器结构的设计及装配技术不成熟等诸多问题为回热器提供了新的发展方向。

本文受上海市教育委员会重点学科建设项目 (J50502)和上海市教育委员会科研创新项目(10YZ96)资助。(The project was supported by Leading Academic Discipline Project of Shanghai Municipal Education Commission (No.J50502)and Innovation Program of Shanghai Municipal Education Commission(No.10YZ96).)

[1] 沈清清, 巨永林. 低温回热器交变流动阻力特性的比较[J]. 上海交通大学学报, 2008, 42(3): 449-452.(Shen Qingqing, Ju Yonglin. Comparative Study on the Oscillating Flow Characteristics of Cryocooler Regenerator at Low Temperatures [J]. Journal of Shanghai Jiaotong University, 2008, 42(3):449-452.)

[2] 陈曦, 武卫东, 赵巍, 等.斯特林制冷机中蓄冷器的程序化设计[J]. 低温工程, 2008(3): 12-16. (Chen Xi, Wu Weidong, Zhao Wei, et al, Program design for regenerator of a Stirling cooler [J]. Cryogenics, 2008(3): 12-16.)

[3] R Yaron, S Shokralla, J Yuan, et al. Etched Foil Regenerator[J]. Advances in Cryogenic Engineering.1996,41:1339-1346

[4] J R Olson, V Kotsubo, P J Champagne, et al. Performance of a Two-Stage Pulse Tube Cryocooler for Space Applications[C]// Cryocoolers 10. Kluwer Academic/Plenum Publishers, New York(1999): 163-170.

[5] Thomas Felmley. Advances in Neodymium Ribbon Regener-ator Materials[C]// Cryocoolers 10, Kluwer Academic/ Plenum Publishers, New York(1999):621-628.

[6] M A Lewis, R Radebaugh. Measurement of Heat Conduc-tion through Metal Spheres[C]// Cryocoolers 11. New York: Kluwer Academic/Plenum Publishers.2001:419-425.

[7] T W Wysokinski, J A Barclay, K A Gschneidner Jr, et al.Comparative evaluation of erbium and lead regenerator materials for low temperature cryocoolers[J]. Cryogenics,2002, 42:463-467.

[8] T W Wysokinski, Xiangdong Xu, J A Barclay. Monolithic versus conventional packed bed second stage regenerator evaluation in a Gifford-McMahon cryocooler[J]. Cryo genics, 2002, 42:691-696.

[9] K A Gschneidner Jr. The fruition of 4f discovery, the inter-play of basic and applied research[J]. Journal of Alloys and Compounds, 2002, 344:356-361.

[10] Uri Bin-Num, Dan Manitakos. Low cost and high perform-ance screen laminate regenerator matrix[J].Cryogenics, 2004, 44:439-444.

[11] Matthew E Moran, Stephan Stelter, Manfred Stelter.Micro-Scale Regenerative Heat Exchanger[C]// Conference on Micro-Nano-Technologies, 2004:1-6

[12] D R Ladner, J P Martin, P S Thompson. A Low Porosity Regenerator Matrix for High Frequency Low Temperature[C]// Cryocoolers,13. 2004:395-404.

[13] D J Guidry, J T Parker, A B McCandless, et al. X-ray Litho-graphy Fabricated MicroChannel Regenerators for Cryocoolers[C]// Cryocoolers13, Springer. New York:2004: 405-409.

[14] Xiaoqin Yang, J N Chung. Size effects on miniature Stirling cycle cryocoolers[J]. Cryogenics, 2005, 45:537-545.

[15] Matthew P Mitchell, David Gedeon, Gary Wood, et al.Results of Tests of Etched Foil Regenerator Material[C]//Cryocoolers 14, International Cryocooler Conference,Boulder(2007): 381-387.

[16] M P Mitchell, D Fabris. Improved flow patterns in etched foil regenerator[C]// Cryocoolers12, Kluwer Academic/Plen-um Publishers, New York(2003):499-505.

[17] W M Clearman, S M Ghiaasiaan, J S Cha. Longitudinal hydraulic resistance parameters of cryocooler and stirling regenerators in steady flow[C]//Advances in Cryogenic Engineering: Transactions of the Cryogenic Engineering Conference, 2008, 53: 728-735.

[18] W M Clearman, J S Cha, S M Ghiaasiaan et al.Anisotropic steady-flow hydrodynamic parameters of microporous media applied to pulse tube and Stirling cryocooler regenerators[J]. Cryogenics, 2008, 48:112-121.[19] J S Cha, S M Ghiaasiaan, C S Kirkconnell. Longitudinalhydraulic resistance parameters of cryocooler and stirling regenerators in periodic flow. Advances in Cryogenic Engineering[C]//Transactions of the Cryogenic Engineering Conference, 2008, 53:259-266.

[20] J S Cha, S M Ghiaasiaan, C S Kirkconnell. Oscillatory flow in microporous media applied in pulse–tube and Stirling–cycle cryocooler regenerators[J]. Experimental Thermal and Fluid Science, 2008, 32: 1264-1278.

[21] Mounir B. Ibrahim, David Gedeon, Gary Wood, et al. A Microfabricated Segmented-Involute-Foil Regenerator for Enhancing Reliability and Performance of Stirling Engines [C]// NASA/CR, 2009:215516.

[22] C Wang, G Thummes, C Heiden. A two-stage pulse tube cooler operating below 4K[J]. Cryogenics, 1997, 37(3):159-164.

[23] C Wang. Numerical analysis of 4K pulse tube coolers:PartⅠ.Numerical simulation[J]. Cryogenics, 1997, 37(4):207-21.

[24] C Wang. Numerical analysis of 4K pulse tube coolers:Part II. Performance and internal processes[J].Cryogenics,1997, 37(4): 215-220.

[25] A von Schneidemesser, G Thummes, C Heiden. Performance of a single-stage 4 K pulse tube cooler with neodymium regenerator precooled with a single-stage GM refrigerator[J]. Cryogenics, 1999, 39:783-789.

[26] L M Qiu, T Numazawa, G Thumues. Performance improve-ment of a pulse tube cooler below 4K by use of GdAlO3regenerator material[J]. Cryogenics, 2001,41:693- 696.

[27] L Trevisani, T Kuriyama, F Negrini, et al. Performance improvement of a two-stage GM cryocooler by use of Er(Ni0.075Co0.925)2magnetic regenerator material[J].Cryogenics, 2002, 42: 653-657.

[28] N Jiang, U Lindemann, F Giebeler, et al. A 3He pulse tube cooler operating down to 1.3 K[J]. Cryogenics,2004,44:809-816.

[29] M Dietrich, L W Yang, G Thummes. High-power Stirlingtype pulse tube cryocooler: Observation and reduction of regenerator temperature-inhomogeneities[J]. Cryogenics,2007, 47: 306-314.

[30] PingHei Chen, ZeiChi Chang, B J Huang. Effect of oversize in wire-screen matrix to the matrix-holding tube on regenerator thermal performance[J].Cryogenics, 1996,36(5): 365-372.

[31] T Tsukagoshi, K Matsumoto, T Hashimoto, et al.Optimum structure of multilayer regenerator with magnetic materials [J]. Cryogenics, 1997, 37:11-14.

[32] Yonglin Ju, Yan Jiang, Yuan Zhou. Experimental study of the oscillating flow characteristics for a regenerator in a pulse tube cryocoole[J]. Croygenics, 1998, 38(6):649-656.

[33] K Muralidhar, K Suzuki. Analysis of flow and heat transfer in a regenerator mesh using a non-Darcy thermally non-equilibrium model[J]. International Journal of Heat and Mass Transfer, 2001, 44: 2493-2504.

[34] Kwanwoo Nam, Sangkwon Jeong. Measurement of cryogenic regenerator characteristics under oscillating flow and pulsating pressure[J]. Cryogenics,2003,43:575-581.

[35] Sangkwon Jeong, Kwanwoo Nam, Sungryel Choi.Study of Random Wire Type Regenerators For Stirling Cryocoolers [C]// Advances in Cryogenic Engineering:Transaction of the Cryogenic Engineering Conference.2004: 1154-1160.

[36] G B Chen, K Tang, Y H Huang, et al. Refrigeration performance enhancement of pulse tube refrigerators with He-H2mixtures and Er3NiHxregenerative material[J].Cryogenics, 2004, 44:833-837.

[37] L M Qiu, Y L He, Z H Gan, et al. A single-stage pulse tube cooler reached 12.6 K[J]. Cryogenics, 2005, 45:641-643.

[38] Sungryel Choi, Kwanwoo Nam, Sangkwon Jeong. Investigation on the pressure drop characteristics of cryocooler regenerators under oscillating flow and pulsating pressure conditions[J]. Cryogenics, 2004, 44: 203-210.

[39] Kwanwoo Nam, Sangkwon Jeong. Novel flow analysis of regenerator under oscillating flow with pulsating pressure[J]. Cryogenics, 2005, 45:368-379.

[40] Kwanwoo Nam, Sangkwon Jeong. Investigation of oscillating flow friction factor for cryocooler regenerator considering cryogenic temperature effect[J]. Cryogenics,2006,45:733-738.

[41] Kwanwoo Nam, Sangkwon Jeong. Development of parallel wire regenerator for cryocoolers[J]. Cryogenics 2006, 46: 278-287.

[42] J Imura, S Shinoki, T Sato. Development of high capacity Stirling type pulse tube cryocooler[J]. Physical, 2007:1369-1371.

[43] J Imura, N Iwata, H Yamamoto, et al. Optimization of regenerator in high capacity Stirling type pulse tube cryocooler[J]. Physical, 2008: 2178-2180.

[44] L M Qiu, Y L He, Z H Gan, et al. Regenerator performance improvement of a single-stage pulse tube cooler reached 11.1 K[J]. Cryogenics, 2007, 47:49-55.

[45] Y B Tao, Y W Liu, F Gao,et al. Numerical analysis on pressure drop and heat transfer performance of mesh regenerators used in cryocoolers[J]. Cryogenics, 2009:497-503.

[46] 高凡, 何雅玲. 丝网回热器中换热性能的优化[J]. 西安交通大学学报, 2008(9):1071-1075.(Gao Fan, He Yaling. Heat transfer performance optimiza- tion for mesh regenerator [J]. Journal of Xi'an Jiaotong University,2008(9):1071-1075.)

[47] 高凡, 何雅玲, 刘迎文. 交变流动下丝网回热器中压降特性的数值分析[J]. 工程热物理学报, 2008,29(4): 668-670.(Gao Fan, He Yaling, Liu Yingwen.Numerical analysis of pressure drop characteristic in mesh regenerator under oscillating flow[J]. Journal of Engineering Thermophysics, 2008, 29(4): 668-670.)

[48] Z H Gan, W Q Dong, L M Qiu, et al. A single-stage GM-type pulse tube cryocooler operating at 10.6K[J]. Cryogenics, 2009, 49: 198-201.

[49] 陈国邦, 汤珂. 小型低温制冷机原理[M]. 北京:科学出版社, 2009:301-309.

[50] Kays, W E, London, A L. Compact Heat Exchangers[M].McGraw-Hill, New York: 1964.

[51] P P Steijaert. Thermodynamical aspects of pulse tube refrigerators[D]. Thesis, Eindhoven University of Technology,1999.

[52] 边绍雄. 小型低温制冷机[M].北京:机械工业出版社,1983:190-192.

[53] 侯宇葵, 巨永林, 周远, 等. 高频微型脉冲管制冷机的设计计算方法研究[J]. 低温工程, 2001(2):9-16.(Hou Yukui, Ju Yonglin, Zhou Yuan. Design of the high frequency miniature pulse tube refrigerator [J]. Cryogenics, 2001(2):9-16.)