小型混合工质循环气体液化系统实验及优化

张 镨 鹿来运 郭开华 鲁 凯

(中山大学工学院 广州 510006)

小型天然气液化装置可使得零散气田天然气的开发利用成为可能,有利于改善能源结构,具有广阔的应用前景[1,2]。混合工质循环(MRC)天然气液化系统,是采用多组分的混合工质的制冷循环来不断地为系统提供冷量,从而使系统降温至特定压力的天然气饱和温度以下,以达到液化天然气的目的。

目前在混合工质循环气体液化工艺中,通常采用C1~C5的烃类以及N2作为混合工质的组成组分,且制冷循环的研究主要集中在对流程参数及混合工质组分的优化上[3,4]。通过对混合工质组分合理配比,使得在不同的温区范围多股流换热器内混合工质温度曲线与液化天然气温度曲线相匹配,减小传热温差,从而减少能耗,提高液化效率。对混合制冷循环进行技术改进的重点之一是力求通过对流程参数及混合工质的组分的调整,寻找到给定工况下的效率最佳值[5,6]。

该研究通过建立一个以常规压缩机驱动的小型MRC气体液化装置,对气体液化工艺和混合工质制冷性能进行实验测定,使其在稳定工况下获得-182℃以下的制冷温度,并制得液化空气。同时依据系统实验的实际工况,建立了计算模型,对循环工质的配比进行优化,分析混合工质组分组配比范围及其对系统COP的影响,并获得该系统的混合工质优化组份。

1 主要实验设备及参数

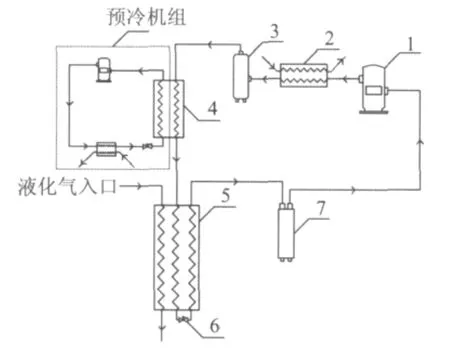

该研究的混合工质循环气体液化系统流程示于图1。实际试验装置照片示于图2。

图1 混合工质循环气体液化系统流程示意图Fig.1 The schematic diagram of the gas liquefaction system

该流程包括气体液化回路、混合工质循环回路、水冷机组预冷循环三个部分。系统中主压缩机、预冷机组板式换热器及多股流换热器的性能决定了混合工质循环回路的制冷量,并将最终影响系统的液化效率。

1.1 主压缩机

采用的主压缩机为全封闭涡旋式压缩机,型号为Copeland ZB11MC,其额定功率为11.25kW,排气容积为42.1m3/h,该涡旋式压缩机小型全封闭,具有结构紧凑、体积小、重量轻、噪音小、运行安全可靠等特点。

图2 混合制冷剂液化装置实图Fig.2 Photo picture of the experiment setup

1.2 多股流板翅式换热器

多股流板翅式换热器是由SYSU-BP中心独立设计并外委生产加工的,换热器内共有3个流体通道,分别作为高压制冷工质、低压制冷工质以及液化气体的通道。总换热面积45m2,其中高压侧与低压侧通道换热面积为38m2,低压侧与气体液化通道换热面积7m2。

1.3 水冷换热器与预冷机组换热器

用于水冷 (图1部件2)及预冷机组 (图1部件4)的换热器均采用板式。流经水冷板式换热器的混合工质被温度为20℃的大流量冷水冷却,混合工质在换热器出口处的温度一般能降至22℃左右。

预冷机组选用的型号为Copeland ZB21KQE,额定功率为2.2kW,其制冷工质为R404A,并通过板式换热器与混合工质进行热量交换。

1.4 主要测试仪表

实验中压力和温度数据分别由压力传感器GE Druck PTX-5717和热电阻PT-1000测得,并通过数据采集仪FLUKE-2860输出;压力传感器的量程是0~4MPa,误差小于0.01MPa,测温精确度0.1℃。

2 实验及测试结果

实际实验中,采用了干燥、净化的压缩空气取代天然气进行液化实验。经过除杂、压缩、水冷并且干燥后,得到压力为7×105Pa左右的洁净干压缩空气。在实际试验中,为了保证实际传热温差并进行系统降温能力测试,系统最低温度应低于-175℃。

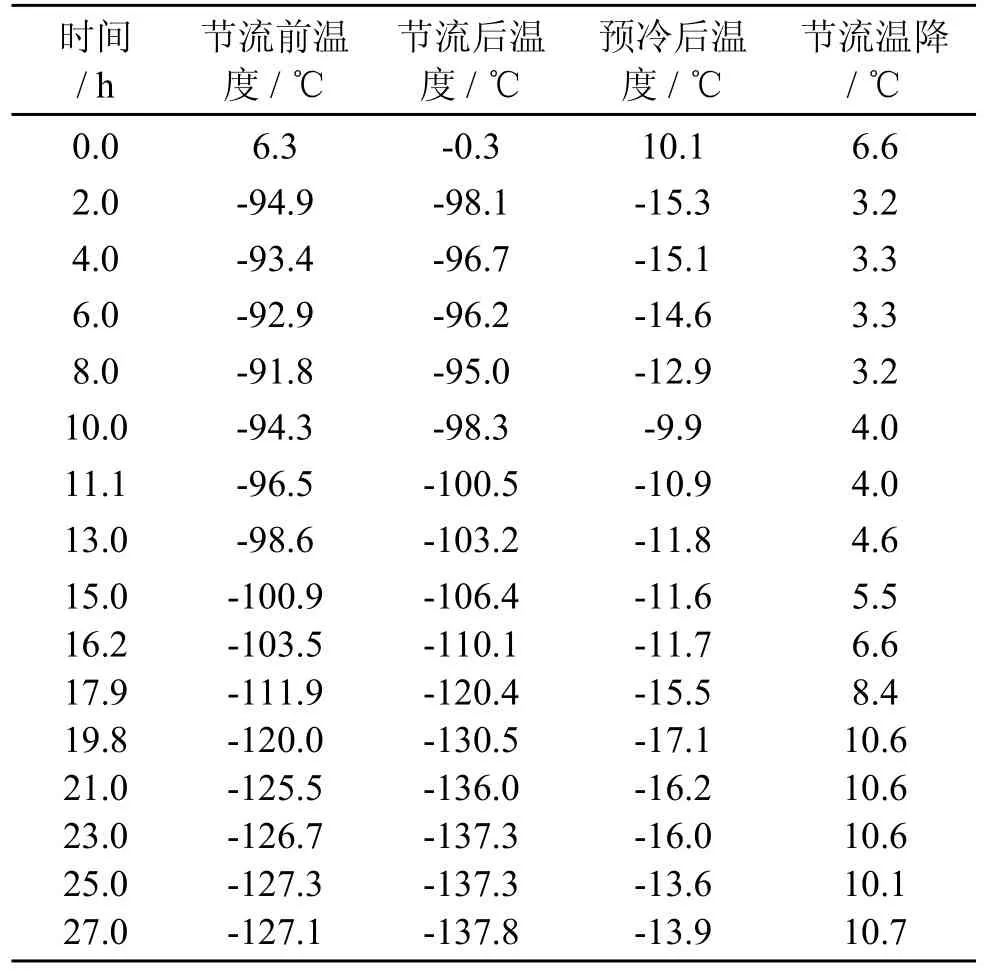

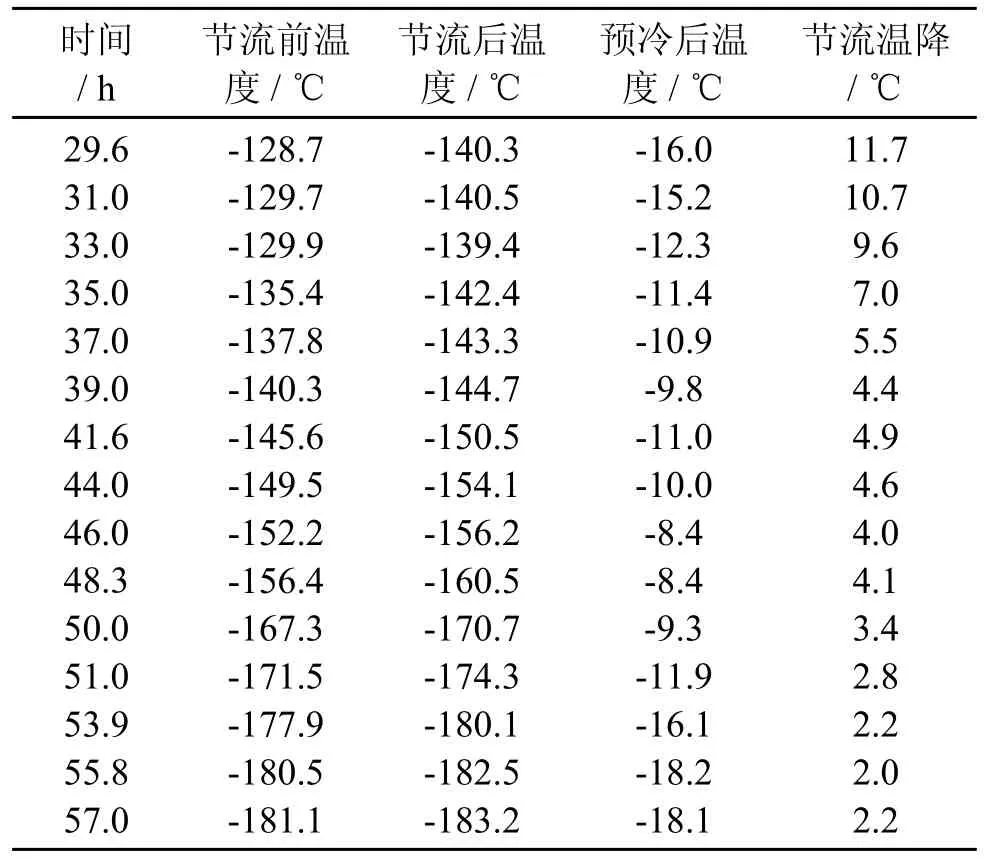

表1给出一次实验中系统降温过程的特征点温度以及节流阀前后温降随时间的变化情况。

表1 降温过程中特征点温度变化Tab.1 The characteristic temperatures of the cooling process

(接上页表1)

时间/ h节流前温度 / ℃节流后温度 / ℃预冷后温度 / ℃节流温降/ ℃29.6 31.0 33.0 35.0 37.0 39.0 41.6 44.0 46.0 48.3 50.0 51.0 53.9 55.8 57.0-128.7-129.7-129.9-135.4-137.8-140.3-145.6-149.5-152.2-156.4-167.3-171.5-177.9-180.5-181.1-140.3-140.5-139.4-142.4-143.3-144.7-150.5-154.1-156.2-160.5-170.7-174.3-180.1-182.5-183.2-16.0-15.2-12.3-11.4-10.9-9.8-11.0-10.0-8.4-8.4-9.3-11.9-16.1-18.2-18.1 11.7 10.7 9.6 7.0 5.5 4.4 4.9 4.6 4.0 4.1 3.4 2.8 2.2 2.0 2.2

实验过程中,低温稳态时,压缩机出口压力大约在10×105Pa左右,压比为4,绝热效率在0.70左右。降温过程持续时间约为57h,系统达到的最低温度为-183.2℃。

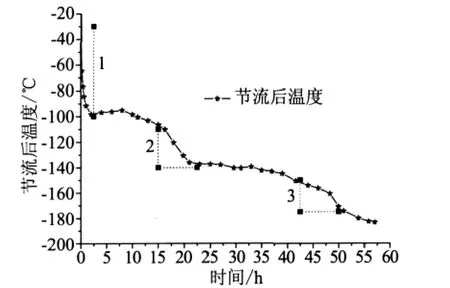

图3给出了系统最低温度随降温时间的变化关系,由图可以看出,降温过程存在3个降温较快的时间段,分别如图中1,2,3所示。降温段1,主要制冷工质为C3H8与C2H6;降温段2,在-120℃~-140℃的温区,CH4对系统的降温作用明显;降温段3,在-160℃~-175℃温区,N2的降温效果明显。

图3 降温过程中节流后最低温度变Fig.3 The lowest temperature of the refrigeration process

出现这种现象是因为混合工质的各组分在特定的系统工作压力下,某一特定温度范围对应着某一组分的相变温区,从而该对应组分可在该温度范围为系统提供更多的冷量,使得系统明显降温。由此可见,混合工质组分的配比对系统工作状况有着重要影响。

实验的混合工质各组分通过色谱分析测定后,确定在以下区间:N2:16%~18%,CH4:34%~36%,C2H6:16%~18%,C3H8:28%~30%,i-C4H10:≤1%,i-C5H12:≤1%;稳定工况下,系统高、低压分别在9.5×105Pa、2.3×105Pa左右。通过对实验数据进行分析,在低温稳态时主压缩机功耗为5.99kW,预冷机组功耗为1.52kW,总功耗为7.51kW,系统平均制冷量为1.85kW,系统COP为0.246。

3 优化分析结果与讨论

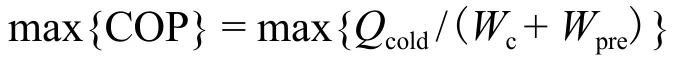

为了有针对性地分析混合工质配比对提升实际系统效率的作用,基于上述实验工况,建立系统优化模型。优化目标函数为循环性能系数COP最大化,即:

其中Qcold是在保证了系统能够降温至气体液化温度下进行制冷的冷量;Wc和Wpre分别为主压缩机功率和预冷机组压缩机功耗。

优化计算的约束条件有:1)压缩机进口温度在混合工质露点温度之上,以防止压缩机液击;压缩机出口温度小于压缩机的过热保护温度120℃;压缩机绝热效率取为0.7。2)混合工质循环回路水冷及预冷机组板式换热器的换热端差均不小于3K。3)节流过程为等焓过程,节流阀6节流温差和换热过程中窄点温差均不小于2K,以保证多股流换热器中高低压工质间有足够的传热温差。4)根据实验数据,高压侧压损0.9×105Pa;低压侧压损为0.4×105Pa。5)为保证系统安全运行,系统最高压力不超过25×105Pa。

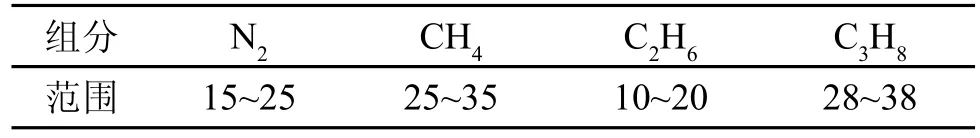

在上述目标函数和约束条件下,对混合工质中主要成分:N2、CH4、C2H6及C3H8的含量进行优化。其它两种较重烃(i-C4H10和i-C5H12)组分摩尔比取固定值(1%)。表2列出了优化过程中主要组分的变动范围。

表2 主要组分变化范围(摩尔百分比)Tab.2 Variation range of the main components (mol%)

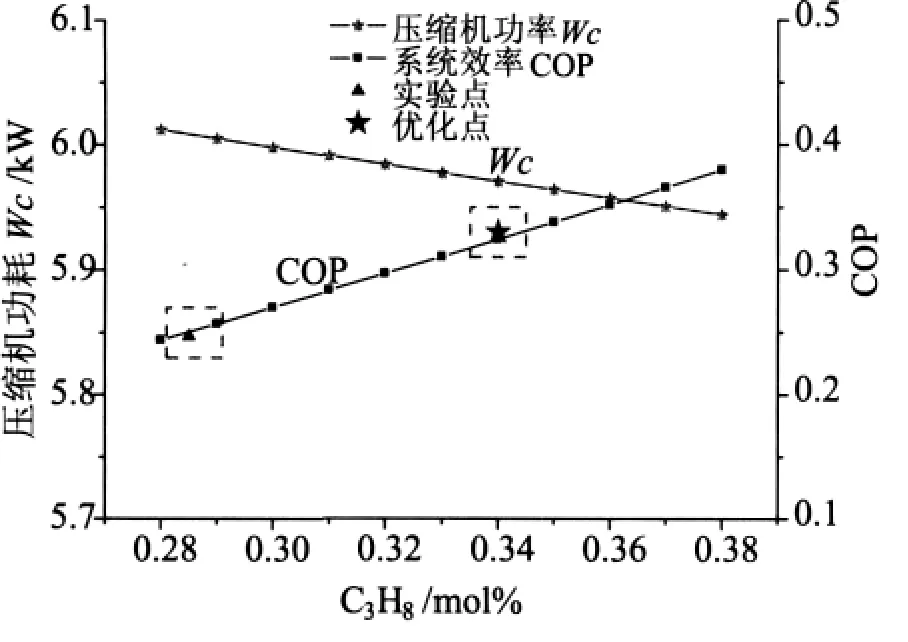

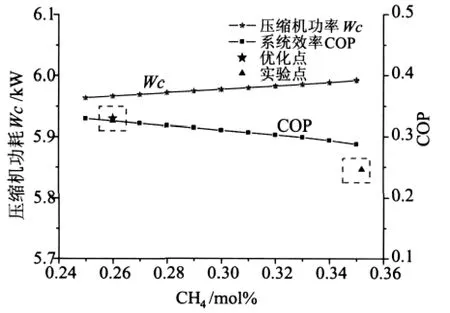

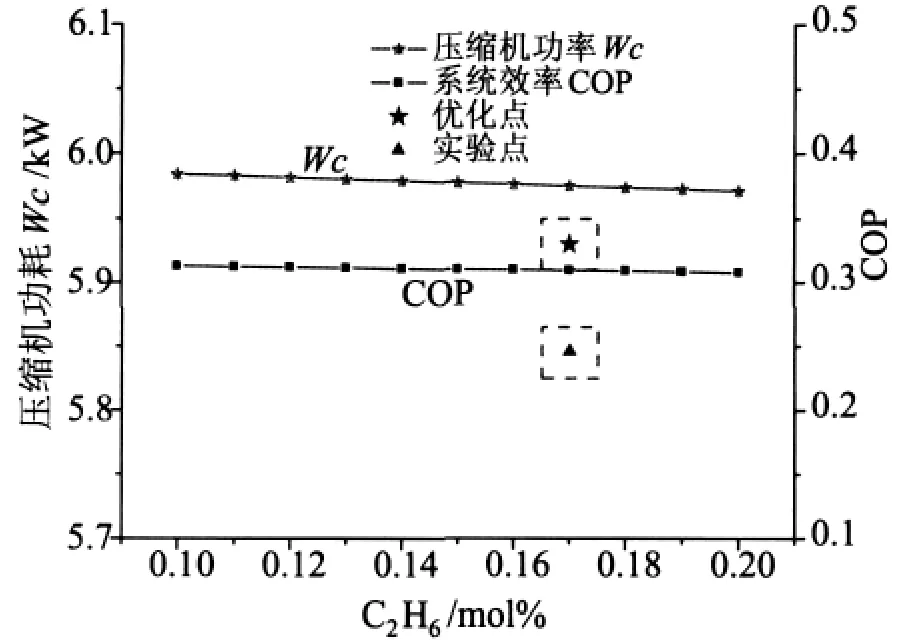

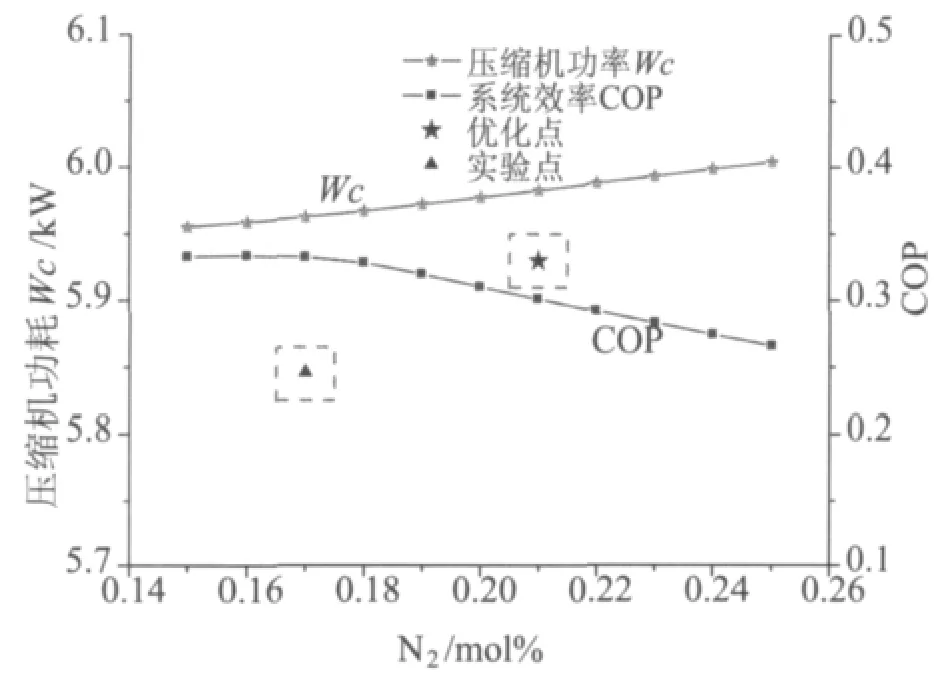

系统模拟中混合工质热力学参数计算采用PR方程,计算程序由C++语言自行编制。优化计算的基础工况基于实际实验的数据,并以压力为7×105Pa的干燥空气为液化气体。通过对各个混合工质组份分别摄动,研究各组份对系统制冷COP的影响,其模拟计算结果分别示于如图4至图7。

图4~7虚线框中三角形为实际实验点的组分与系统COP在图中的表示,同时,在该实验条件约束下的优化点也在图中以五角星示出。可以看出,实际系统运行的效率较低,通过对混合工质组分的调整,可以使得系统COP较大提升。

图4 压缩机功率及系统COP随C3H8摩尔分数变化图Fig. 4 Illustration of the compressor power and system’s COP vary with the mole fraction of C3H8

C3H8对系统运行性能的影响由图4示出。随C3H8在混合工质中的摩尔分数的增大,压缩机功耗减小,系统COP显著增加,可见增大混合工质中C3H8的含量对增大系统冷量是有利的。然而当C3H8含量增大到一定值,如>35%,换热过程中窄点温差将小于2K,使得高低压混合工质间的热量传递无法有效进行,实际运行中很难靠不断增加C3H8含量来达到模拟计算中得到的较大系统制冷效率。另外,混合工质中C3H8含量过多还会使混合工质露点温度上升,会增大压缩机液击的可能性,对系统运行不利。综合考虑系统效率、系统运行安全和实际运行条件等因素的影响,C3H8的摩尔组份最好不超过35%。通过对图4中实验点与优化点的对比,可以看出,优化过程增加了C3H8的摩尔组份后,系统效率得到了有效提升。

图5 压缩机功率及系统COP随CH4摩尔分数变化图Fig. 5 llustration of the compressor power and system’s COP vary with the mole fraction of CH4

图5示出CH4含量对压缩机功耗及系统COP的作用关系。当CH4含量增加较多时,压缩机功耗增大,系统COP减小。因此当工况要求制冷温度低于-170℃时,提高混合工质中CH4含量对系统效率没有好处,CH4摩尔组份应保持在25%左右。从图5中可以看出,实验点CH4的摩尔浓度较大,大大影响了系统的制冷效率,优化中通过对CH4组分的调整,系统效率可得到提升。

图6示出C2H6含量对压缩机功耗及系统COP的影响。随着C2H6摩尔比份增加,压缩机功耗减小,系统COP也随之微略减小。可见该组分的含量也不宜过高,一般控制在15%左右。由于系统效率对C2H6含量的变化并不敏感,所以优化前后,并未对C2H6的含量进行调整;而优化组分中的其它组分均有所改变,使得系统的COP明显增大,故实验点与优化点呈现出如图6中的分布情况。

图6 压缩机功率及系统COP随C2H6摩尔分数变化图Fig.6 Illustration of the compressor power and system’s COP vary with the mole fraction of C2H6

在实际运行中,混合工质中CH4、C2H6的含量不能过低,因为多股流换热器中,高、低压混合工质之间热量传递主要是利用不同组分的不同蒸发温度实现相变换热,从而使系统降温,并实现最终气体液化温度。因此在实际运行中,CH4与C2H6的摩尔含量之和最好控制在40%以上。

图7给出N2含量对压缩机功耗及系统COP的影响。随着N2摩尔组份增大时,压缩机功耗增大,系统COP减小。然而要获得足够低的制冷温度(如-170℃以下),N2组分含量是不可太少的。根据模拟结果,当N2组分减小到一定值的时候(<14%时),系统将不能顺利降温至空气液化温度。另一方面,增加混合工质中N2的含量,会使节流阀6前后温降增大,提升换热器中窄点温差,同时系统COP会略有降低,因此N2的含量需保持在一个合理的范围内,以保证系统降温到液化低温并保持较高COP。图7中优化点的选取便是兼顾了系统COP与多股流换热器中换热窄点温差后的结果。

图7 压缩机功率及系统COP随N2摩尔分数变化图Fig. 7 Illustration of the compressor power and system’s COP vary with the mole fraction of N2

通过对系统整体优化分析,并结合实际运行对节流前后温差及换热器中窄点温差的要求,我们得出该循环系统混合工质的优化摩尔组份为:N2:21%,CH4:26%,C2H6:17%,C3H8:34%,i-C4H10:1%,i-C5H12:1%。在该组分下,模拟计算获得的主压缩机功耗为5.96kW,预冷机组功耗为1.80kW,总功耗为7.76kW,系统所获冷量为2.56kW,系统COP为0.33。

4 结论

研究的小型混合工质循环(MRC)气体液化流程由常规制冷压缩机驱动,具有机组设备和流程简单,投资省,管理方便等,易于在各种场合灵活采用等特点。通过多次成功低温实验,系统最低制冷温度达到-182℃以下,且运行稳定。

通过对混合制冷工质的组分优化分析,揭示混合工质主要组分对MRC系统整体效率的影响。得到在给定的气体液化工艺条件下的优化组分为:N2:21%,CH4:26%,C2H6:17%,C3H8:34%,i-C4H10:1%,i-C5H12:1%。

同时优化分析得出实验系统的运行还有较大的组分配比优化空间,合理配比组分可使得该实际系统获得更大的制冷量、气体液化率及COP。

本文受中山大学BP液化天然气中心(99103-9390001)项目资助,广东省教育厅液化天然气与低温技术重点实验室(39000-3211101)项目资助。(This project was supported by the SYSU-BP Center for LNG Education, Training and Research (No.99103-9390001), and the Key Laboratory of LNG Cryogenic Technology Department of Education of Guangdong Province (No.39000-3211101).)

[1] Wenzel L A. LNG Peak Shaving Plants - A Comparison of Cycles[J]. Advances in Cryogenic Engineering, 1973(20): 90-102.

[2] Vink K J. Comparison of Base-Load Liquefaction Process[C]// 12th International Conference & Exhibition on Liquefied Natural Gas, Perch. Australia:1998.

[3] A J Finn, Johnson G L, Tomlinson T R. Developments in Natural Gas Liquefaction[J]. Hydrocarbon Processing,1999, 78(4): 47.

[4] Frank Del Nogal, Kim Jin-Kuk, Simon Perry. Optimal Design of Mixed Refrigerant Cycles[J]. Ind. Eng. Chem.Res, 2008, 47: 8724-8740.

[5] 石玉美, 顾安忠, 汪荣顺, 等. 制冷剂参数对混合制冷剂循环液化天然气流程性能的影响[J]. 上海交通大学学报, 2000, 34, 9. (Shi Yumei,Gu AnZhong,Wang Rongshun, et al. Effect of Parameters of Mixed Refrigeration on the Performance of Mixed Refrigerant Cycle to Liquefy the Natural Gas[J]. Journal of Shanghai Jiao Tong University, 2000, 34, 9.)

[6] Lee G C, Smith R, Zhu X X. Optimal Synthesis of Mixed-Refrigerant Systems for Low-Temperature Processes[J].Ind. Eng. Chem. Res. 2002, 41: 5016-5028.