P60-42号高速道岔铺设施工作业的探讨

陈国芳 上海铁建工程有限公司

1 概况

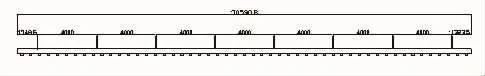

在沪杭铁路客运专线站前工程上海公司承担的道岔铺设中,有两组P60-42号无砟板式高速道岔,道岔直向容许通过速度为350 km/h,侧向容许通过速度为160 km/h。道岔全长157 m,最长工件为49.19 m,最重工件约为13 t,距离现场地面高度约为17 m,并且作为全国首次采用板式结构的高速道岔,两组道岔均处于主线(HHZQ-1-1)范围内松江特大桥春申线路所处。

2 目的

对超长、超重工件在吊装过程中的变形控制,确保超长、超重工件在落入承轨槽前后,不发生形变;采用符合相关技术要求的工艺、控制措施满足道岔工件落位后的技术参数,确保道岔满足粗铺、精调的要求,以达到设计要求。

3 指导思想

(1)从原材料进场、堆放、吊装、配合初铺进行研究,控制道岔工件变形,确保道岔在整个吊装过程中的所有工件处于设计状态,满足今后道岔的铺设、精调要求。

(2)从整个道岔的精调前、中、后进行研究,控制高速道岔几何状态,确保在整个道岔精调施工过程中符合技术设计要求,保证整个施工时间节点,实现社会经济效益。

4 施工前的准备工作

(1)材料人员应及时对道岔零部件、零件的品种、规格及数量进行清点,并检查外观;若发现道岔质量问题时,特别是钢轨几何尺寸、岔心几何尺寸等问题,应及时与厂家联系并处理。

(2)原材料进场后,应选择合适场地进行道岔料的存放。场地应平整坚实,支撑面高差不大于10 mm。存放时应根据类别分类放置,堆码整体性良好。基本轨尖轨、可动心轨辙叉组建最多堆放两层。道岔工件应防止道岔料暴晒及雨淋,确保安装前道岔工件的几何状态良好。

(3)铺设前要对铺装人员进行多次的培训,要达到每个工序操作都正确、熟练,42号道岔施工要求精度高、控制性严格,所以要提前组建施工队伍,学习消化铺装工艺,做到每一个操作人员都重视施工质量。

(4)对附着在道岔钢轨、扣件、道岔板的尘土、污垢等需要清除;检查尖轨、心轨与基本轨、翼轨以及顶铁的密贴程度,对不达标的进行调整。

(5)铺设时,对每道工序进行自检,检查道岔全长、轨缝、水平、高低、方向,重点应对道岔框架进行检查。

5 道岔施工工艺

5.1 道岔部件吊装工艺

5.1.1 设备的确定

根据原地面至桥梁上道岔板高差,道岔工件的长度、重量,吊机站立位置选定并确定站定位置与设计位置道岔工件的角度,桥梁上电气化立杆位置对吊装的影响程度等几方面可以确定设备的选型、吊装工具的选定、道岔工件吊点布置。

5.1.2 设备的选定

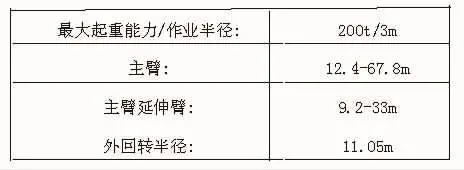

根据施工经验及现场的勘察,从吊机大臂最大伸长量、最困难条件下的吊机起吊重量进行选择,初步选定使用吊机为2台200 t汽车吊,主要技术参数见表1。

表1 吊装42号道岔200 t汽车吊的主要技术参数

对应2台200 t吊机最大起重量可达400 t,但根据现场因素的限制,需要进行计算,计算以最困难条件进行,计算结果如下:

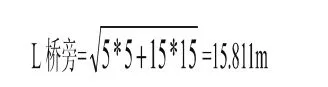

计算吊机大臂所需伸长量:

桥面最大宽度15 m、吊机站立位置与桥梁外轮廓线最小间距5 m、吊机操作台与桥梁面高差15m,计算如下:

L桥上与 L桥旁与桥梁形成相似三角形,故L桥长=15.811*3=47.433 m

L大臂伸长量=L桥旁+L桥上=63.244 m

根据大臂伸长量查相关参数表单个吊机可得出最大起重量为10.8 t,两台吊机为21.6 t,安全系数1.66,满足42号道岔最重工件辙叉部分的起重要求。

5.1.3 吊点布置

(1)吊装超长、超重道岔工件的吊点布置:

①42号道岔可动心轨辙叉吊点布置如图1(单位mm)。

图1 42号道岔可动心轨辙叉吊点布置

②导轨(胶结绝缘轨)组件(单位mm)。

当起吊超过25 m钢轨时起吊点间距不得大于5 m,起吊点距端头距离不大于 4 m(见图 2)。

图2 起吊间距要求

(2)吊卸要求

①可动心轨辙叉组件起吊时,要特别注意轨下垫板不要拆卸,可作为临时存放的垫块使用。

②钢轨组件起吊时要特别注意防止翻转。

5.1.4 吊装道岔及配合组装工艺

(1)吊装道岔采用2台200 t汽车吊进行道岔钢轨、岔心的吊装作业,由于42号道岔属于超长、超重工件,吊机需要人工配合对道岔进行初步组装。

工艺流程:

道岔轨料分类→吊机就位→吊机起吊→钢轨件对位、落槽→人工紧扣件→电动扳手复紧。

(2)根据道岔全长及吊机旋转半径将每组道岔分解成5个部分进行吊装:尖轨基本轨部分、第一导曲线部分、第二导曲线部分、岔心部分、岔后钢轨。每次吊装均将上下行道岔同位置钢轨统一吊装。

(3)道岔钢轨、岔心吊装前,施工人员必须将垫板、扣件根据道岔铺设图依次散料,轨下橡胶垫板放置到位。道岔根据分段划线进行吊装,以控制道岔全长及起止里程。

(4)道岔吊至相应位置后,人工立即上紧扣件,在人工不能满足扣件扣押力的情况下,应采用电动扳手进行紧固,防止因温度变化造成钢轨的伸缩。

5.2 道岔初铺工艺

5.2.1 道岔的初步检查

道岔初铺采用吊机与人工配合组装到位后,根据道岔铺设图,对道岔进行初步检查,并将检查内容标示在道岔钢轨上,施工人员进行整改。经过2-3次的人工整改后,可进入道岔静态精调阶段。5.2.2道岔重点部位铺设

整组道岔内部辙叉部分属于超重工件,辙叉部分的精调采用人工调整是异常困难的,因此在道岔初铺时,采用吊机配合对辙叉部分进行定位,定位正确将对今后道岔精调产生极好的作用。

(1)测量定位

采用3s级精度全站仪对辙叉前后四根钢轨的点位进行测量定位,并结合道岔铺设图、道岔板槽位进行控制。

(2)辙叉初步落位

吊机将辙叉吊装至辙叉定位位置上空5 cm后,人工采用大三角板紧靠辙叉前后钢轨进行初步测算;偏差数量较大的,统一指挥并由吊机进行调整,偏差数据较小可采用人工横推纵移进行调整,反复几次后,基本可将辙叉部分定位完毕,辙叉前后控制在2 mm偏差范围内,左右控制在2 mm范围内。

(3)辙叉部分复测

根据设计数据进行测量复测,辙叉精度控制在2 mm内,并测量复核后存在偏差的采用人工进行调整,反复调整至测量定位。

(4)道岔工件铺设

辙叉定位完毕后,道岔其余工件根据道岔铺设图、测量定位点进行铺设工作,吊机配合;道岔铺设完毕后,人工根据《验标》进行道岔几何状态检查与整改。反复2-4次后,基本可以满足轨检小车检测要求。

5.3 道岔的精调控制工艺

5.3.1 仪器选定及调整

(1)利用轨检小车(全站仪、GRP1000S)对道岔进行精调,全站仪与小车之间距离,仪器公司建议为70-80 m,为了做到精确一般采用50-60 m精调道岔。环境恶劣条件下距离应更短。

(2)采用后方交会设站时如标准差不达标,则剔出存在粗差的点,但剔出点的数量不能超过2个,否则需重新设站。检查全站仪水准泡是否居中,放样60 m以上的一个控制点对设站进行检核。

(3)全站仪与轨检小车连接完成且正常后,应对轨检小车进行检校,检校方法采用正反向校核,即将轨检小车先面向轨道调整方向设置与全站仪连接测试无误后,关闭小车所有程序将小车旋转3600再与全站仪连接测试,两次测试数据误差不超过1 mm,即小车为合格,方可进行施工使用,否则需重新检查小车,直到满足设计要求后方可进行施工。

(4)轨道的调整主要包括轨道的轨向、轨距、中线、超高、高低、高程等六项指标。

(5)采用轨检小车采集模式,采集整组道岔及前后50m内的数据,通过专业处理后生成数据表格,根据处理后的数据进行调整。

(6)轨向调整:《验标》要求轨向允许偏差为2 mm/10m弦。采用10 m弦长为基准对轨道和轨向幅值进行测量检验。采用小车进行轨道测量时,需要对每根轨枕间距采集轨道数据,每隔5 m测点的高低或轨向的理论值与实测值之差的绝对值均不应超过2 mm(即表明轨道的高低或轨向的幅值满足10 m弦正矢不超过2 mm的规定)。

5.3.2 道岔精调重难点控制工艺

(1)测量定位控制措施

由于高速道岔的高平顺、高稳定的要求,高精度的测量水平是整个道岔铺设中的重中之重,道岔定位精度越精确,将大量减少道岔铺设前、中、后的施工作业量,也极大的节约了时间成本、资金成本。

控制措施如下:

①对道岔板的定位控制在1 mm以内,利用CPIII点进行测设,平面与高程平差数据首先要控制在1 mm以内,确保42号道岔在160 m范围内的道岔板定位精度。

②测量复核:与外方测量单位联合对测量数据进行复核,对异常点、突变点进行科学剔除,确保测量精度。

③道岔板在铺设过程中采用精调来控制平面、高程,施工人员应根据现场实际测量数据进行调整。

④道岔钢轨、岔心进行铺设时,预先设定好各根钢轨与岔心的点位,设置"三点一线",使用0.5 mm墨线定位。

⑤道岔落位时,目测钢轨的落槽精度,并采用铝合金直角三角尺与15 cm钢板尺配合进行二次定位,保证精度控制在1 mm以内。

(2)道岔焊接控制

铝热焊接工艺流程如下:准备工作→轨端干燥→轨端除锈去污→对轨→夹具安装→砂模安装→封箱→预热→坩埚安装→点火→反应→镇静→拆磨→推瘤→打磨。

①轨缝控制:焊接42号道岔采用铝热焊剂为德国铝热焊,轨缝控制为28 mm,误差+2 mm,-1 mm,在保证道岔全长的情况下,切割接头钢轨。切割前应划出2条1 mm划线,一条为28 mm线、一条为扣除锯片厚度的划线,确保轨缝控制在28 mm。

②对轨控制:对轨控制为6个位置,使用1 m长方钢尺与15 cm小钢尺。使用1 m长方钢尺检测两个接头轨面、轨头两侧、两侧轨腰,使用15 cm小钢尺检测轨底。用手压住检测工具的两头,以"翘翘板"方式动作,检查错牙高低。在不明显的情况下,可检查是否有漏光现象。

③封箱控制:封箱是铝热焊操作过程中比较关键的步骤,应高度注意,如果封箱发生问题,很容易造成泄漏钢水的焊接事故。

5.3.3 现场调整

现场调整按"先方向、后水平;先直股、后曲股;先整体、后局部"的原则。

经过不懈努力,沪杭客专P60-42号道岔如期完成,并且在各项指标上都完全达到了设计要求。

6 结束语

(1)高速道岔的测量精度要求更为精确:高速道岔在方向控制、水平控制、高程控制上更注重高精度测量的控制,调整范围只能依靠偏心锥、轨距块、调高垫片进行改动,而且前期高精度的测量水准将起到至关重要的作用。

(2)高速道岔的施工作业要求更加严格:P60-42号道岔犹如一部精密的科学仪器,在铺设作业中的精度控制更加严格。

(3)高速道岔需要高素质、高水平的作业人员:越是高精度的数据控制,对作业人员的要求更高,现场作业人员需要在铺设前及过程中不断学习消化工艺、工序、技术措施,这样才能使道岔质量控制在严格的设计规范范围内。

(4)高速道岔的工具精度要求更高:高精度的工具为铺设350 km时速的高速道岔提供了有效的帮助。