铁道车辆轮对超声波自动探伤机存在问题分析

徐伟民 上海铁路局科研所

现全路车辆部门使用的轮对微机超声波自动探伤机1985年问世,上世纪90年代开始逐步推广应用,至今全路各车辆检修单位基本按双套配置。该机投入使用至今,虽经不断升级改造,但仍然存在不少问题。这是一台确保行车安全的关键设备,由于其探测结果无法使人确信,多年来各使用单位只能将其作为辅助设备运行,其探测后的轮对还要人工重探,可以说该机至今未发挥好其应有的作用。

1 探测方式先天不足 日常性能校验困难

现役铁道车辆轮对超声波自动探伤机(详见图1)车轴轮座镶入部探测时,采用与人工探测相同的方式既在旋转的轮对轴身上,靠探头往复运动来完成对轮座镶入部的全程扫查。这种探头与工件复合运动的探测方式用于人工探伤完全正确,但用于自动探伤就很值得商榷。

图1 现役铁道车辆轮对超声波自动探伤机

采用在旋转的轮对轴身上,靠探头往复运动来完成对轮座镶入部的全程扫查方式进行人工探伤时,超探工发现疑问波,一般先停止转轮器工作,在疑问波附近用探头仔细扫查,寻找伤波最强波高。但自动探伤机是轮对不停的转动,探头一直做往复运动,人工探伤停止转轮后的复杂运动其是无法模拟的。仅此一点就可见该设备设计时存在的先天不足。

超声波探伤起始灵敏度的确定,是其准确工作的前提。按超声波探伤的基本原理,铁道部车辆轮轴超声波探伤工艺规程规定,车轴轮座部位超声波探伤试验轴的起始灵敏度为1 mm深的人工伤(详见图2)。

图2 轮座部位人工伤示意图

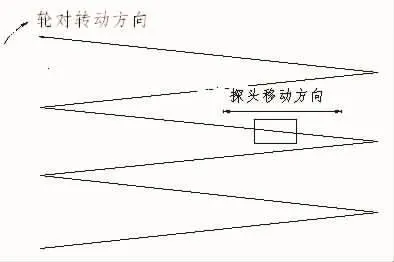

该人工伤采用线切割加工,在轮座上其弦长约25 mm,其基本正好为一个晶片直径20 mm的探头主声束所覆盖。也就是说,超声波探伤时轴身上只有一小块区域,才能找到轮座上1 mm深人工伤的最强波高,该设备探测时轮对不停转动,探头一直做往复运动(其复合成的轨迹如图3所示),加上几个探头还要轮流工作,这就决定了其无法快速、准确找到轮座上1 mm深人工伤的最强波高,它应该是现役铁道车辆轮对超声波自动探伤机日常性能校验很困难的根本原因。

图3 复合轨迹

当然,该机只要正常工作,轮座部位大裂纹是能探测到的,这大概也是其有生命力的主要原因。但如轮座部位仅检测大裂纹,超声穿透检测就能既方便又更准确完成。

2 机械定位精度不够 探头磨耗增加成本

该设备研制时,我国铁道车辆轮对的形式还多种多样,尚存不少圆锥型轴身的轮对。如何准确定位,当时的研制者确实动了许多脑筋,选择了一种落锤测量的机械定位方式。随我国铁道车辆轮对滚动轴承化的快速发展,这种简单的定位方式就无法满足不退轴承时车轴卸荷槽部位的超声波探伤。实测轮对转动后,该机固定的轴端探头会产生3~5 mm的径向误差。

超声波探伤定位准确是其最大的优点,但前提是探头摆放的位置先要准确。该设备的机械定位就不准确,轴端探头能产生3~5 mm的径向误差,是根本无法对卸荷槽部位进行准确探伤的,因为卸荷槽部位也正好为一个晶片直径20 mm的探头主声束所覆盖,稍微偏一点,就会探测到轴承内圈蠕动所造成的轴颈划伤部位,该机卸荷槽部位探伤的误报率很高的原因基本由此造成。

另该设备采用踏面底部硬驱动,轮对在转动的过程中抖动较大,会增大探头的磨耗。超声波探伤过程中,探头是一个重要的组成部分,其不仅起着声能转换作用,它的角度、线性误差、灵敏度、抗干扰性等指标都直接与判伤结论有关。探头看似简单,但要做好决不容易,好探头价格均较高。一般超声波自动探伤机都对探头有严格的匹配要求,探头磨损后性能的变化用程序来自动修正是很困难的,故超声波自动探伤机的探头以采用非接触工作方式为好,其不仅能大大节约探头的成本支出,还能严格控制探头质量,提高整机的工作性能,确保判伤的准确性。

3 自动补偿方法不对 整机性能无法达标

实现轮对微机自动探伤,目前还存在一定困难,难在如何实现对缺陷波进行材质自动补偿。现有铁道车辆轮对超声波探伤规章均规定以5级晶粒度的标准试块来确定超声波判伤的起始灵敏度,这是人工探伤采用的一种不得已而为之但确行之有效的方法。其虽有一刀切之嫌(车轴的晶粒度为5~8级,材质好坏对超声影响很大),但确能保证人工判伤的结果基本一致,这也是在当时我国车轴材质晶粒度离散性较大情况下,确保行车安全采取的必要手段。该设备在不断改进的过程中,在这方面也做了一些尝试,但采用的是在轴身上纵波采样来对轮座部位横波探伤进行补偿。这种尝试存在采样与探测不是一个部位且纵波与横波性能大有区别等问题,应该说也是有违超声波探伤基本原理的。

超声波在车轴钢(5级晶粒度)中纵波声速为5945 m/s、横波声速为3254 m/s,纵波与横波在钢中传播的方式及遇到缺陷后其产生的散射和绕射情况均不相同,所以纵波与横波的判伤标准也不同。虽然有自动补偿比没有是进了一步,但混为一谈还是解决不了问题。

超声波探伤仪与探头的综合灵敏度性能校验,两者是不能分开的,这是准确判伤的保证。但该设备为取得与人工探伤一致的起始灵敏度,其操作工艺确要求用另一台超探仪来逐个校验其使用的各型探头。这不仅给现场使用造成极大的不方便,也有违超声波探伤基本要求。

由于该设备自动补偿方法不对,整机日常性能校验就无法按超声波探伤基本原理和要求来全面完成,这样只能产生整机性能很难达标的结果。

4 结论

现役轮对微机超声波自动探伤机由于其研制的时代较早,存在探测方式设计不合理、机械定位精度不够、自动补偿方法不对等先天不足,可以说至今未投入正常使用,未能发挥出其确保行车安全的应有作用。它存在日常性能校验困难、探头磨耗增加成本、整机性能无法达标等严重问题,已无法靠修修补补来彻底解决。随电子技术的飞速发展,今天我们来讨论和解决这些问题已具备了较好的条件,科研本身无止境,只要我们能找准问题,就一定有解决问题的办法。

我国铁路日新月异的飞速发展,也要求我们尽快解决铁道车辆轮对进行准确超声波自动探伤的问题。虽然还有很多难题有待攻关,譬如在确保行车安全的前提下,如何实现对缺陷波进行材质自动补偿等。生产现场存在的问题,就应该是我们科研的主攻方向。为此,我们拟开展《非接触阵列式铁道车辆轮对微机超声波自动探伤机》研制,以期能解决现役轮对微机超声波自动探伤机存在的一些问题,并争取有新的突破,为我国的铁路运输安全作出我们应有的贡献。