智能轨道检测仪的应用研究

郑 健 上海铁路局科研所

SGJ-T-SRI1型智能轨道检测仪(以下简称轨检仪)由上海铁路局自主研制成功,测量机理和结构均有别于国内外同类产品,它基于轨道三维精密控制网,采用静态交会、动态跟踪测量模式,自动、连续、精确地采集轨道几何参数,以提高线路坐标的测量精度和检测效率,是一种适应高速铁路精密检测的新型技术设备。

1 适用检测功能

1.1 功能模式特征

本轨检仪利用架设在轨检小车上全站仪的自动照准功能,照准沿线路两侧设置的三维精密控制网控制桩点(CPⅢ),静态交会测量出测站三维坐标和精确测量轨道卫星车起、终点坐标;两静态交会测点间采用动态跟踪测量模式,高密度自动检测线路左右轨及中线坐标、轨顶高程以及轨距、水平、高低和方向等轨道静态参数,通过计算机记录整理并形成相关数据报表,以满足工务部门对高速铁路轨道"养检修"的需要。

1.2 功能适用性

本轨检仪主要适用于检测轨道的平顺性。

1.2.1 垂向轨道不平顺

⑴高低不平顺:指轨道沿钢轨长度方向在垂向的凸凹不平。一般情况下,左、右轨高低的变化趋势基本一致,但在短距离内各自的变化往往不同,所以还必须区分左、右轨高低。

⑵水平不平顺:指轨道同一横截面上左、右两轨顶面的高差;在曲线上是指扣除正常超高值的偏差部分,在直线上也是指扣除将一侧钢轨故意抬高形成的水平平均值后的差值。

⑶扭曲不平顺(三角坑):指左、右两轨项面相对于轨道平面的扭曲,用相隔一定距离的两个横截面水平幅值的代数差度量。

⑷轨面短波不平顺:指钢轨顶面小范围内的不平顺。

1.2.2 横向轨道不平顺

⑴轨道方向不平顺:常简称轨向不平顺或方向不平顺,是指轨头内侧面沿长度方向的横向凸凹不平顺;左、右轨方向变化往往不同,需区分左轨方向和右轨方向,并将左、右轨方向的平均值作为轨道的中心线方向偏差。

⑵轨距偏差:指在轨顶面以下16mm处量得的左、右两轨内侧距离相对于标准轨距(1435mm)的偏差。

1.3 功能数据流程

本轨检仪功能实现的数据流程见图1。

图1轨检仪系统数据流程

1.4 功能实现的核心测量部件

支撑本轨检仪实现自动、连续、精确地测量,与之匹配的测量部件的精度、范围等性能指标十分关键,其核心测量部件主要有全站仪、自动安平、传感器和编码器。

1.4.1 全站仪

全站仪选用徕卡、天宝等国外品牌智能型全站仪;以徕卡(Leica)为例,主要功能包括"项目管理"、"系统设置"、"数据采集"三大部分,"系统设置"含通讯设置、传感器校准、限差、棱镜、标定等参数设置,"数据采集"含起测点静态测量、轨检小车动态测量、卫星小车动态测量、自动交会静态测量等部分;测角精度不低于1°,测距精度不低于1 mm+1 ppm,且实现自动追踪。

1.4.2 自动安平

自动安平选用德国进口的AD-12型,安平范围为±90,精度为±0.0090,最大载重10 kg,供电电源12VDC,工作电流0.11 A。

1.4.3 位移传感器

位移传感器选用德国NOVOTECHNIK电位器式TS系列直线位移传感器,模拟量输出信号,穿透伸缩轴,插头式连接,重复精度为0.002 mm,线性精度为±0.075%,两个位移传感器的行程分别为25和100 mm,最高操作速度为10 m/s。

1.4.4 倾角传感器

双轴倾角传感器选用加拿大进口的SANG1000-SD015系列动态双轴倾角传感器,倾角数据采样频率为40Hz,多种补偿技术,测量范围为±150,精度±0.0020,换算水平(超高)的最大精度为0.06mm;工作温度:-40℃~70℃。

1.4.5编码器

编码器选用GAM60系列EasyPro智能型绝对值编码器,轴每周输出8192(13位)个码或者65536(16位)个码,可设定连续圈数为1-4096圈,数字通讯输出最快可设200kHz bps;智能设定软件界面,其输出信号可选择直接对应测量的角度、长度、速度量值,或直接输出多组凸轮开关信号;以RS485信号转RS232或者USB信号连接计算机,可以EasyPro设定地址和速率等参数;具有停电记忆功能,工作电压8~30VDC。

2 系统标定

系统标定是轨检仪应用的关键环节,是确保检测数据准确的前提条件;轨检小车上安装有全站仪、自动安平和传感器,是核心组件,应在实验室标定台上实施进行系统标定。

2.1 轨检小车标定内容

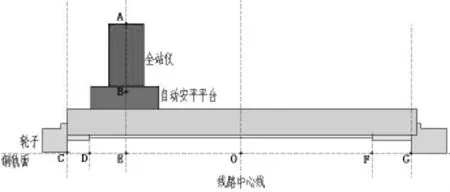

图2 轨检小车结构示意图

轨检小车结构及参数示意如图2所示,并作如下定义,其中:

A—表示全站仪观测中心;B—表示自动安平平台旋转轴中心;

C—表示用作轨距测量参考点的轨检小车双轮部分内轨道顶点。

根据以上定义,轨检小车使用前需要对以下参数进行标定:

AB—表示全站仪的观测中心到自动安平平台旋转中心的距离 (用d表示);

BE—表示自动安平平台旋转轴中心到钢轨面的距离(h);

CE—表示自动安平平台旋转轴中心到轨距测量参考点的距离(s);

CD—位于标准轨距上(1435mm),位移传感器的标定值(a);

FG—位于标准轨距上(1435 mm),位移传感器的标定值(b);

EF—位于标准轨距上(1435 mm),测定位移固定的长度(t),按公式t=1435-(a+b)计算。

2.2 轨检小车标定方法

标定实验室应由法定计量技术机构检定合格,测量器具量程、精度应满足要求,做到测量方法科学、读数准确。实验室标定台示意见图3所示。

图3 轨检仪标定台

经实验室标定,取得095号、125号轨检小车的相关参数见表1。x、y分别为倾角传感器x轴、y轴的标定值;r为小车测量轮的直径。

表1 实验室标定值

2.3 轨检小车结构参数定义

2.3.1 小车方向定义

图4 轨检小车方向定义示意图

轨检小车的方向定义如上图所示,小车的双轮在线路里程增加方向的右轨上,定义为正向;小车的双轮在线路里程增加方向的左轨上,定义为反向。

2.3.2 小车超高定义

轨检小车的超高定义如上图所示,小车正向时,沿里程增加方向,测量点处左轨低于右轨为正;小车正向时,沿里程增加方向,测量点处左轨高于右轨为负。

图5 轨检小车超高定义示意图

2.3.3 传感器方向定义

(1)倾角传感器:倾角传感器的X轴平行于线路走向方向;倾角传感器的Y轴垂直于线路走向方向(平行于超高方向);小车为正向时,左轨高于右轨时,随着超高绝对值的增大,倾角传感器Y轴的示值变小;小车为正向时,前高于后时,倾角传感器X轴的示值变小;(前里程小于后里程)。

(2)位移传感器:位移传感器A的量程为25 mm;位移传感器B量程为100 mm;位移传感器的示值向外侧为增大。

(3)编码传感器:正向时,随里程增加方向示值增加。

3 现场检测应用

3.1 应用技术关键

(1)检测点布设密度:无砟轨道不大于100 m静态交会检测一处,有砟轨道不大于180 m表态交会检测一处;交会测点间采用跟踪测量采集数据,系统自动弃异常数据后拟合,提供0.65 m点距数据成果。

(2)用轨道检测小车检测正线轨道和道岔的绝对坐标、轨面绝对高程、轨距、轨向、高低、水平等。

(3)依据轨检小车量测的轨道绝对坐标,计算曲线各要素。

(4)利用轨道检测小车量测的轨道绝对坐标和轨面高程反算两点之间的空间距离,进行全线精确的里程贯通。

(5)根据轨检小车量测的轨道和道岔的静态几何数据,与设计数据进行比较,统计出差值,对线路平面位置与设计位置的一致性、平顺性作出分析评价。

3.2 应用操作程序

(1)室内准备。前往现场前,一方面,对本轨检仪整机设备进行清洁保养,在基准平台上对超高传感器进行校准以及调头测量,调整、消除误差,确保一致性;另一方面,对所检测线路的设计数据(平曲线、竖曲线、超高等)在计算机中复核无误后输入到本轨检仪软件系统中。

(2)现场准备。到达现场每回实施测量时,先对控制测点(CPⅢ)进行检查,确认完好并插装妥棱镜,以确保控制点数据(平面坐标及高程)正确无误;剔除异常控制测点(CPⅢ)。

(3)保证测点。每个测量区间全站仪自由交会时需要保证4个(有碴)或8个(无碴)CPⅢ控制点,以保证轨道线形的检测精度。

(4)设置基准。进行正确的测量设置,高程和平面位置以路肩侧钢轨为基准。

(5)规范使用。全站仪起始测站静态测量,系统自动采集轨距和超高值,确认数据无误后进入数据采集的测站设置;设站的主要内容是选择所需要观测的目标点,设置观测的测回数,获得各待测目标点与测站点之间的水平方向与天顶距观测值,从而在数据自动采集过程中自动瞄准并锁定棱镜;系统自动化采集,并实时显示数据采集过程中的状态信息;系统在半测回、一测回以及各测回观测完毕后,按设定的限差对数据采集过程进行实时质量控制,对超限情况实时检核,并提示用户进行干预;用户干预可选择重新测量或忽略超限观测值;待本测站测量结束且各项误差符合系统设定限差,表示本测站观测已完成;对本测站观测的各目标点测量值进行平差计算,查看与已知坐标的偏差值,以便检查已知的CPⅢ控测点是否存有问题。做完测量静态交会后,则进行动态测量卫星小车的X、Y、H坐标,采集卫星小车所处里程以及轨检小车与卫星小车的距离。轨检小车动态测量是指卫星小车静止不动,推动轨检小车,采集轨检小车所在位置的轨距、超高、里程。

(6)成果输出。测量完成后生成成果文件,对轨道几何形位数据进行输出做进一步处理,输出报表,可选择性的输出轨道位置、轨距、水平、轨向(长波和短波)、高低(长波和短波)、轨面高程等几何参数。所有参数都以设计数据、实测数据和偏差值的形式输出。

3.3 实际应用案例

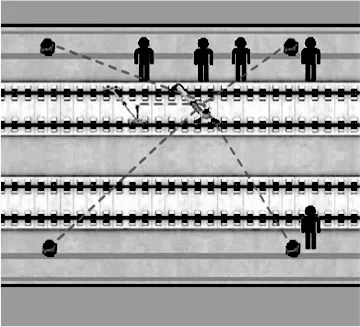

本轨检仪研制成功后,先后在甬台温、温福客专(有碴)和沪杭客专(无碴)上现场应用,以650mm为间距,动态测量卫星小车的X、Y、H坐标成,形成处理报表。其测量过程为:起始测站静态测量(图6)→动态测量卫星小车的X、Y、H坐标(图7)→轨检小车动态测量(图8),有碴轨道测量实景图9所示。

图6 起始测站静态测量示意图

图7 动态测量卫星小车坐标示意图

图8 轨检小车动态测量

图9有碴轨道现场测量实景

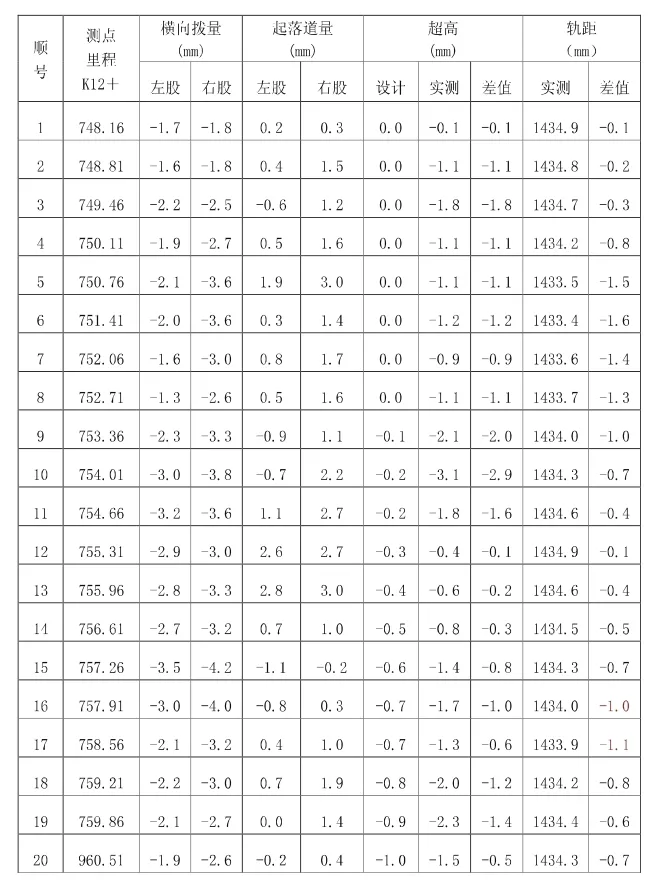

现仅选2010年8月12日,本轨检仪在沪杭客专精调期间参与检测的结果选20个测点数据作为例证,见表2所示。

表2沪杭客专下行K12+748.16--K12+760.51轨道检测数据表

本轨检仪在沪杭客专检测结果已与德国进口的安博格轨检仪静态测量结果相对比,数据对等性优良,趋势性一致,得到了应用检验,能满足线路精调作业和维护养修的需求。

4 结论与建议

SGJ-T-SRI1智能轨道检测仪在有砟、无碴客运专线轨道上的应用研究表明,本轨检仪相比同类型其它产品,一是检测技术先进,检测精度高,动静结合,测量效率高达1000~1300m/h;二是操作简便,检测数据显示清晰,易于识别,电池容量较高,适合长时间10~15h连续作业;三是适用性广,完全适宜夜间天窗点检测使用,可广泛应用在新建或开通的客运专线轨道检测领域。建议应进一步提升全站仪、自动安平与轨检小车的安装匹配精度,完善轨检小车的可拆装结构与防振功能,优化系统自检功能,以确保强稳定性与高可靠性。