门式起重机桥架的组装焊接

梁建明 刘春东 王新明 邹义龙

(河北建筑工程学院,河北 张家口075024)

1 前 言

门式起重机一般由桥架(也称门架)、起升机构和小车运行机构、大车运行机构、操纵室、小车导电装置以及起重机总电源导电装置等组成,具有结构简单、可靠、拥有量大的特点.单主梁门式起重机桥架由一根主梁走台、小车轨道和支座等构成.其主梁的截面形式按小车的支承形式可以分为水平反滚轮箱型主梁和垂直反滚轮箱型主梁.小车轨道有主轨道和反滚轮轨道.主轨道的中心线与主腹板中心线重合.

2 水平反滚轮轨道的组装焊接

门式起重机一般跨度较大,通常两端具有悬臂.主梁较长,考虑运输条件,往往设有接头.主梁多为偏轨箱型梁,梁宽较大.门式起重机的桥架组装焊接与桥式起重机基本相同,但要注意以下几个特点:

(1)分段制造主梁的预装:门式起重机的主梁多为分段制造,应在厂内先行研配预装.

(2)主梁跨端法兰座(支腿连接座)的组装:主梁跨端法兰座板(主梁下面与支腿连接的框体和法兰座板).

(3)主梁跨端法兰座板的倾斜和支腿连接座板的倾斜会对门架跨度产生误差.要求主梁跨端法兰座板水平倾斜量不大于2mm.

2.1 上水平反滚轮轨道的组装焊接

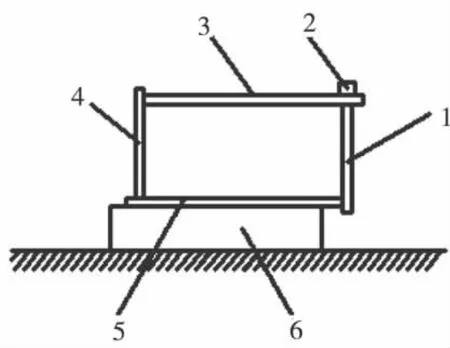

腹板与盖板间的纵向角焊接引起的腹板角变形,会使组装反滚轮轨道时出现间隙,在反滚轮轮压作用下会使轨道焊接早期开裂.为消除间隙可采取如下工艺:将组装定位焊后的箱型梁(未焊四条纵向角焊缝前)的主腹板朝下摆放在平台上,如图1所示,主腹板沿梁长均布垫实,在腹板上划出上盖板的板厚中心线,然后组装定位焊上水平反滚轮轨道,并先焊接轨道外侧角焊缝,内侧轨道焊缝暂时不焊.

图1 组装定位焊上水平反滚轮轨道

2.2 下水平反滚轮轨道的组装焊接

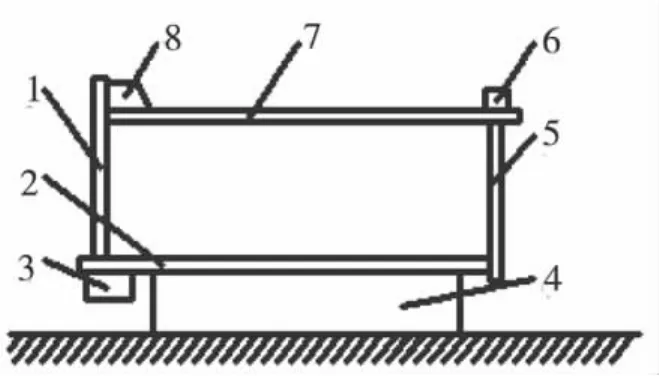

将主梁翻身使腹板朝下,如图2所示,沿梁长度均布垫实,在主腹板上组装焊接上部小筋板.然后在主腹板上划出下盖板厚度中心线,组装定位焊下水平反滚轮轨道,并焊接轨道与主腹板的外侧焊缝.

图2 组装定位焊下水平反滚轮轨道

2.3 下盖板小筋板的组装焊接

焊接时将主梁翻身使上盖板朝下,如图3所示,组装定位焊下盖板上小筋板,然后焊接小筋板焊缝,焊工应均布焊接.

图3 下盖板筋板组装定位焊

3 垂直反滚轮轨道的组装焊接

3.1 组装焊接工字钢和补强板(反滚轮轨道组合件)

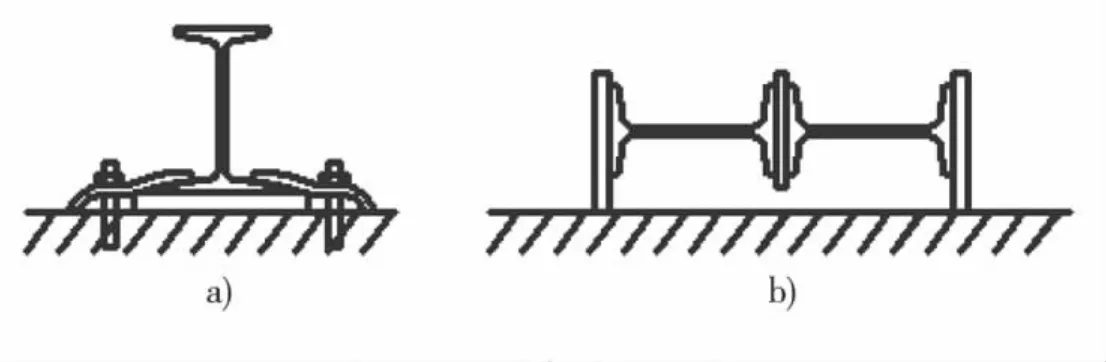

首先将工字钢和补强板在顶压机上矫直,并将补强板装配定位焊于工字钢上.为减小工字钢的焊接变形,可将补强板朝下用螺栓压板夹在平台上,进行焊接.也可将两工字钢迭置,中间定位焊在一起,然后组装焊接补强板,焊后卸开矫正变形,如图4所示.

图4 焊接反滚轮轨道组合件

在焊完补强板全部焊缝(包括纵向四条长焊缝)后,将主梁倒置,跨端法兰座板垫成水平,用水平仪在副腹板上划出垂直反滚轮轨道座板及走台角钢位置线.划反滚轮轨道座板位置线时,各点均应以该截面主腹板侧的上盖板为基准,误差控制在±2mm范围内.装配、定位焊反滚轮轨道座及走台角钢.

3.2 支腿连接座框板的组装焊接

将主梁倒置,垫架在支腿中心线位置.首先在下盖板上划出支腿中心线和框板的位置线,并按图样尺寸组装定位焊框板.框板的高度要加研配量20—30mm.然后焊接框板.

3.3 走台的组装焊接

门式起重机的走台与桥式起重机的走台组装焊接方法基本相同.若走台上有电缆小车轨道,则应一并组装焊接,并应控制其水平弯曲.

3.4 小车轨道的组装焊接

定位焊接轨道压板,然后沿梁长均布分别焊接轨道压板.

4 结束语

门式起重机的桥架的组装焊接大多数采用焊条电弧焊.比较理想的是采用CO2气体保护焊,以减小变形,提高生产效率.在门式起重机的焊接过程中,还包括支腿以及下横梁等比较关键部件的组装焊接.

[1]港口教材编写组编.门式起重机[M].北京:人民交通出版社,1960.1

[2]赵国君,吴锡忠.通用桥式和门式起重机 [M].北京:机械工业出版社,2004.1