小型H型垂直轴风机安装角度的CFD数值模拟与分析

李健,孟宪举,李少峰,张荣建

(河北联合大学机械工程学院,河北唐山 063000)

风能作为一种洁净的自然能源,不存在环境污染问题,而且储量大,分布广,是最廉价、最清洁、最有开发价值的新能源。在众多的可再生能源中,风能以其巨大的优越性和发展潜力受到人们的青睐,被世界各国优先采用。我国十分重视风力发电的开发,随着《可再生能源法》的出台,势必加快我国风电技术的发展。

目前世界上应用较普遍的主要还是水平轴风力机,然而,随着对垂直轴风力发电机的研究深入,垂直轴风力发电机的优势渐渐显现出来。与水平轴风力机相比,垂直轴风力机还有总体结构合理,对叶片的结构要求低,不需要对风偏航机构,运行条件宽松等优点。因此,相对于传统的水平轴风力发电机,垂直轴风力发电机具有设计方法先进、风能利用率高、起动风速低、无噪声等众多优点,具

有更加广阔的市场应用前景。目前为止,还没有一套系统的理论方法用于研究H型垂直轴风力机,致使垂直轴风力机在很长一段时间内没有得到发展,CFD技术的发展为小型H型风力发电机带来了福音。

对于同一翼型H型垂直轴风力机,当改变叶片安装角度时,对风力机的气动性能影响十分大。在风轮安装之前,必须对叶片在不同安装角度下的气动性能进行计算以确定最佳安装角度。针对小型H型垂直轴风力机,建立风轮外流场模型,利用CFD数值模拟软件Fluent对不同安装角下的风轮功率及利用率进行计算,对数值模拟结果进行分析确定风轮最佳安装角。

1 流体动力学控制方程

流体流动要受物理守恒定律的支配,基本的守恒定律包括:质量守恒定律、动量守恒定律、能量守恒定律。本文不考虑到系统内能量交换,因此不涉及能量守恒定律。

1.1 质量守恒方程(连续性方程)

任何流动问题都必须满足质量守恒定律。该定律表述为:单位时间内流体微元体中质量的增加,等于同一时间间隔内流入该微元体的净的质量。为使流入控制体和流出控制体的流体质量相同,必须满足连续性方程:即一个封闭表面内所包含的流体质量增加的速率,必定等于这一表面所包含的体积中流进和流出的流量之差。因而连续方程可表示为:

1.2 动量守恒方程(Navier-Stokes方程)

动量守恒方程也是任何流动系统必须满足的基本定律。该定律表述为:微元体中流体的动量对时间的变化率等于外界作用在该微元体上的各种力的和。该定律实际上是牛顿第二定律。技照这一定律,可以导出X,Y和Z三个方向的动量守恒方程。

2 建立CFD模型

2.1 风轮模型简化

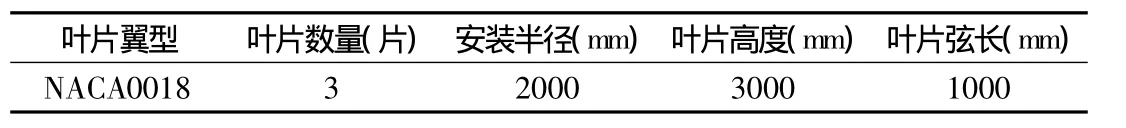

垂直轴风机实际结构比较复杂,在进行CFD计算时需要简化,风轮中连杆、转轴等构件对风轮周围的流场影响不大,在CFD建模时可以简化掉。采用三维计算模型花费时间较长,如采用二维模型将会大大减少计算时间和资源。二维计算忽略了两端的损失,计算结果会比三维的大,但是计算结果仍能反映风能的气动规律。因此建立二维模型计算较好。简化后的模型如图1所示。图1中α为叶片安装攻角,R为叶片安装半径,x为叶片弦长。风机具体参数如表1所示。

表1 垂直轴风力机叶轮参数

图1 简化后的2D风轮模型

2.2 网格划分

采用动网格模型进行计算,需要将计算区域分成静止区域和转动区域。图2中矩形为静止区域,图3中圆周内部为转动区域,图4为叶片网格图。网格总数在15万左右。

图2 风轮外流场计算区域

图3 风轮区域局部放大

图4 叶片周围网格图

2.3 计算和边界条件

在给定风速为12 m/s,叶片安装角度分别为0、4、5、6、7、8、9(单位:度)情况下进行计算。为更好说明问题,改变来流风速为4 m/s,8 m/s针对叶片安装角度为最佳安装角以及邻边角度模型进行计算。根据在不同风速下获得最大功率和利用率的角度确定最佳安装角。

如图2所示为风轮外流场计算域,假定风由左侧向右侧吹,边界条件设定如下:

(1)入口边界:位于矩形左侧为速度边界。

(2)出口边界:位于矩形右侧为压力边界,给定压力为0Pa(相对压力)。

(3)壁面边界:流场中有两种壁面边界,一种是如图2中矩形的上下两边,壁面处的风速不为0,将其设为静止的滑移壁面。第二种是入图3中圆内部叶片是真实存在的壁面,叶片在旋转,将其设为移动壁面。在圆内流体区域的旋转速度根据入口风速不同进行不同设置。

(4)滑移面:由于采用了移动网格技术,转动部分的网格和静止网格的交接面,应设置成interface。

3 计算结果分析

图5至6为来流风速为12 m/s,叶片安装角度分别为0、4、5、6、7、8、9(单位:度)的气动性能曲线图。其中,图5为不同安装角度模型风能利用率随尖速比变化曲线图,图6为不同安装角度模型风轮功率随转速变化曲线图。

图5 风速为12 m/s时,不同安装角下风轮尖速比—风能利用率曲线

图6 风速为12 m/s时,不同安装角下风轮转速一功率曲线

从图5、6中,可以看出垂直轴风力机的气动性能随叶片安装角度同变化很大。当安装角度在0度时,其风能利用率、功率远低于其他安装角下的风轮模型;当安装角度在4度到9度之间时,图中显示的各气动性能曲线形状十分接近。在转速为2rad/s时,不同安装角度模型的风能利用率和功率差别不大,随着转速增加,由叶片安装角的不同引起的各气动性能参数差异越显明显,风轮的气动性能变化较大,在安装角度为6度,风轮的气动性能最优,在10rad/s转速下,风轮的风能利用率和功率达到最大值,最大功率为5815.95W,利用率为34.34%。随着叶片转速的进一步增加,风轮的气动性能随之下降。

为了更好的证明最佳角度为6度,在原模型的基础上改变来流风速为4 m/s、8 m/s,针对叶片安装角度为5、6、7度模型进行计算,计算获得不同叶片安装角的风轮气动性能曲线如图7至10所示。

图7 风速为4 m/s时,不同安装角下风轮尖速比—风能利用率曲线

图8 风速为4 m/s时,不同安装角下风轮转速一功率曲线

图9 风速为8 m/s时,不同安装角下风轮尖速比—风能利用率曲线

图10 风速为8 m/s时,不同安装角下风轮转速一功率曲线

从图中可以看出,在风速为4 m/s和8 m/s时,图中所示几种叶片安装角度风轮的风能利用率和功率十分接近,在4 m/s的时候,6度和7度最大功率和利用率基本上重合,均略高于5度。在8 m/s时,6度的风能利用率和功率最高,7度其次,5度最低。

通过不同风速的对比可以看出,随着风速的不断增大,风机功率和风能利用率也不断增大。

4 结论

本文计算不同安装角度的风轮在来流风速为4m/s,8m/s和12m/s情况下的数值分析,给出在不同状态下的气动曲线对比。由CFD数值模拟数据可知,在进行小型H型风轮的设计时,叶片的安装角度,对风轮的气动性能影响十分大。通过不同风速下安装角计算的结果表明:对于3叶片风轮模型而言,当叶片安装角为6度左右时,H型垂直轴风力机能获得最优的气动性能。

[1]廖康平.垂直风机叶轮空气动力学性能研究[D].哈尔宾工程大学,2006.11.

[2]田海娇.垂直轴风力机发展概述[J].应用能源技术,2006(11):30-31.

[3]严坤政.小型风力发电系统设置与叶片气动力分析]D].台南科技大学,2004.7.

[4]王福军.计算流体动力学分—CFD软件原理与应用[M].北京:清华大学出版社,2004.

[5]杨慧杰,杨文通.小型垂直轴风力发电机在国内外的新发展[J].电力需求与管理,2007(3):40.

[6]郑云.小型H型垂直轴风力发电机气动性能分析[D].成都:西南交通大学,2008.11.