大型钢轨道梁工地组焊及滑移安装施工技术分析

杨开平,梁光辉

(中国水利水电建设工程咨询西北公司丹江口监理中心,湖北丹江口442700)

1 工程概况及轨道梁分节方案

1.1 工程概况

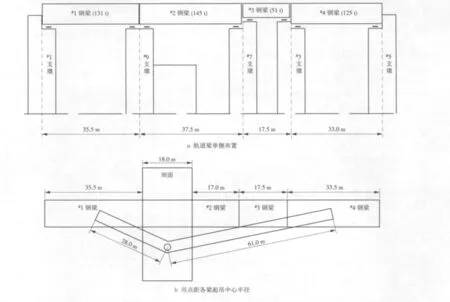

丹江口大坝加高工程是南水北调中线工程的标志性工程,大坝加高后,原1500kN级升船机更新为3000kN级升船机。更新后的3000kN级升船机分垂直升船机和斜面升船机2级,垂直升船机安装重点和难点在轨道梁的安装,轨道梁单侧布置及吊点距各梁起吊中心半径如图1所示,上游端的#1轨道钢梁重心距坝面中心28m,下游端的#4轨道钢梁重心距坝面中心60m且距中间渠道地面高度约71m。施工面临大型起吊设备无法利用、现场施工面狭小、高空及超高空作业面多等不利因素,常规安装方法无法完成此项任务,施工面临很大挑战。

图1 轨道梁单侧布置及吊点距各梁起吊中心半径

施工单位在借鉴1500kN垂直升船机轨道梁拆除经验[1],确保质量、安全可靠和高效的前提下,做了大量技术分析和论证工作,最终确定了分节制造、现场组装焊接、节间采用高强螺栓联接及整体水平牵引滑移的方案。

1.2 轨道梁分节方案

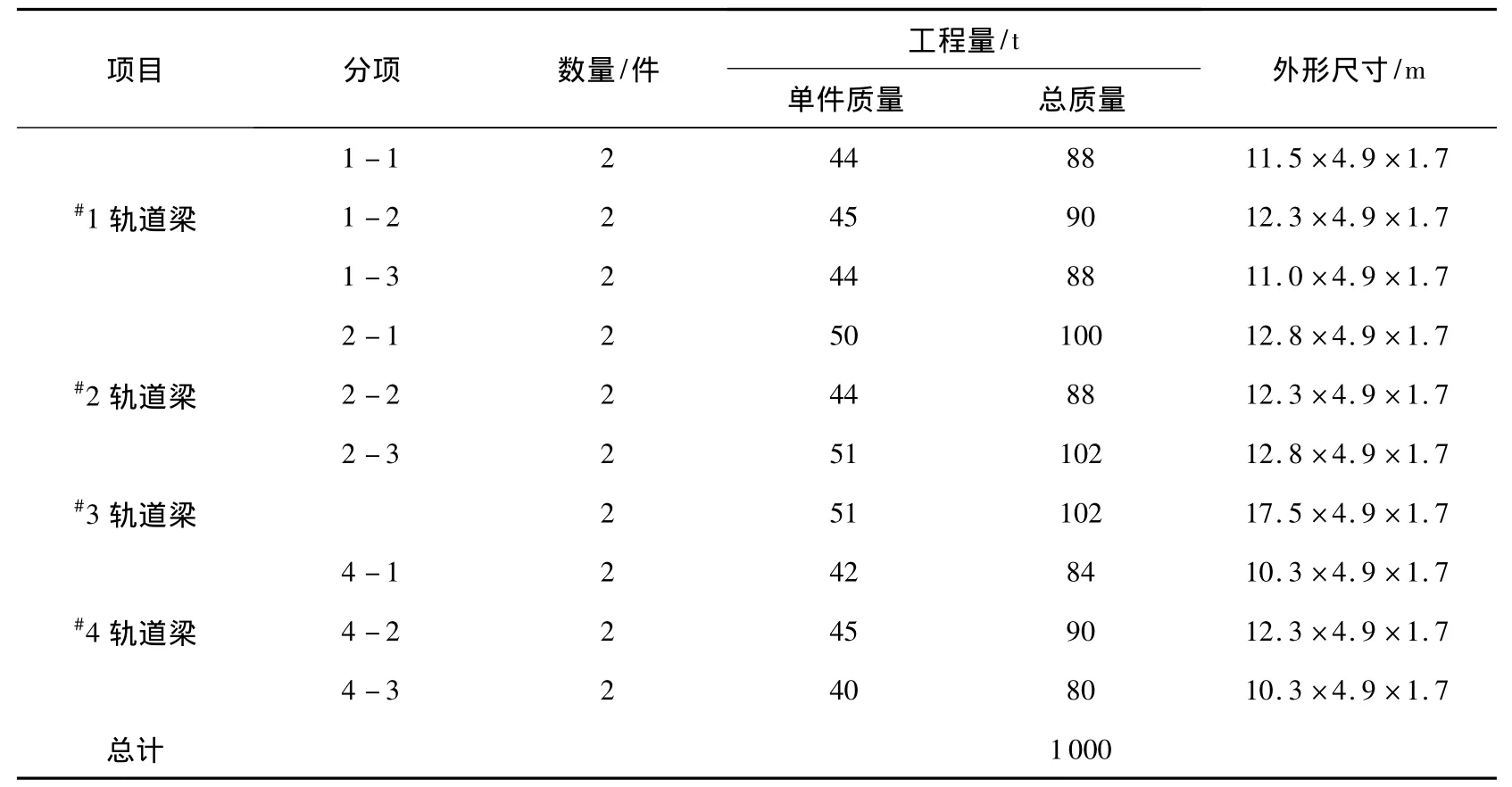

根据设计文件[2],考虑3000kN级垂直升船机轨道梁运输条件限制,#1,#2,#4钢轨道梁厂内分节制作,现场组装、焊接成整体,具体吊装单元质量及尺寸见表1。

表1 3000kN级垂直升船机轨道梁分节外形尺寸及质量

2 钢轨道梁吊装与组装

2.1 吊装场地布置及吊装方案

3000kN级垂直升船机轨道梁吊装手段为坝面土建MQ600施工门式起重机以及700kN,1600kN汽车式起重机。安装场地在#7,#9支墩之间的坝面。

单件钢梁利用1600kN汽车式起重机移到坝面适当位置,沿上、下游方向摆放,紧贴坝面钢支墩,钢梁拼装钢平台高约8m,钢梁吊装用1600kN汽车式起重机,在工作半径8m、主臂长21.28m时可满足吊装要求。吊装场地布置如图2所示。

2.2 现场组拼的关键技术

2.2.1 拼装平台设计

#7,#9(#6,#8)支墩之间的拼装钢平台上部由2根箱型梁组成,底部一端支撑在#7,#9砼支墩上的预埋型钢上,另一端支撑在坝面的型钢立柱上。为了确保坝面交通畅通,钢平台底部高度为5.8m,2个立柱的间距为12m,以满足钢梁运输及坝面交通要求;为增加平台的稳定性,在上游侧与#7,#9支墩用型钢加固,平台立柱中间部位设有防倾翻支架。拼装及焊接工装包括焊接腹板焊缝工装、焊接底部焊缝工装、焊接人员工作通道、安全栏杆等。

2.2.2 拼装工艺

将单节钢梁吊装到平台后,底部支垫链轮,利用卷扬机将钢梁水平滑移到平台下游面,然后吊装第2节,滑移到下游合适位置,与第1节进行定位调整、加固,最后将第3节钢梁吊装到位,与第2节进行定位调整、加固,全部调整后,按厂内定位块进行精调,确保整根钢梁的结构尺寸和挠度满足图纸要求。

图2 吊装场地布置及吊装方案

2.2.3 拼装中需要注意的几个问题

(1)现场拼装需及时进行支垫,支撑件要有足够的强度和刚度。钢梁底部支撑布置在节间焊缝左右各1m处,以预留足够的焊接施工空间。

(2)调整千斤顶。在拼装中需要将钢梁调整水平,利用4个500kN千斤顶对高度方向进行调整,千斤顶对称布置,布置在钢梁的腹板和隔板处;水平方向调整采用倒链、千斤顶等手段,在支撑钢梁的合适位置焊接吊耳板或千斤顶支撑件。

(3)链轮布置在拼装用钢梁的腹板和隔板处。

(4)拼装时准备揽风绳,在夜间或遇大风、雷雨等天气时及时进行加固,防止出意外。

3 轨道梁工地焊接工艺

3.1 焊接人员选择

电焊工必须通过劳动部或水利部焊工资格考试,具有相应资格证书。考虑工地焊接条件,在选择焊接人员时,要选择责任心强、操作技术出众、年富力强、身体健康并参加过高空及超高空作业的焊接人员。

3.2 焊接顺序

(1)钢梁组对验收合格后,进行整体加固,加固焊缝焊角尺寸为6mm,长度为100mm,间距为200mm。

(2)首先焊接腹板对接立缝,按照从下向上、分层焊接顺序进行焊接。

(3)其次焊接下翼缘焊缝、上翼缘焊缝。

(4)最后进行焊缝背面碳弧气刨清根处理后,按照先进行腹板立焊,后进行翼板焊接的顺序施焊。

在焊接过程中,必须进行监控和测量工作,必要时及时调整焊接顺序,将变形控制在合理的范围内。

3.3 焊接工艺方法

采用小电流、对称、分层焊接退步跳焊的方法进行焊接,4名焊工同时在2个对接焊缝处对称焊接作业,力求焊接参数均匀、焊接速度一致。

3.4 焊接工艺参数

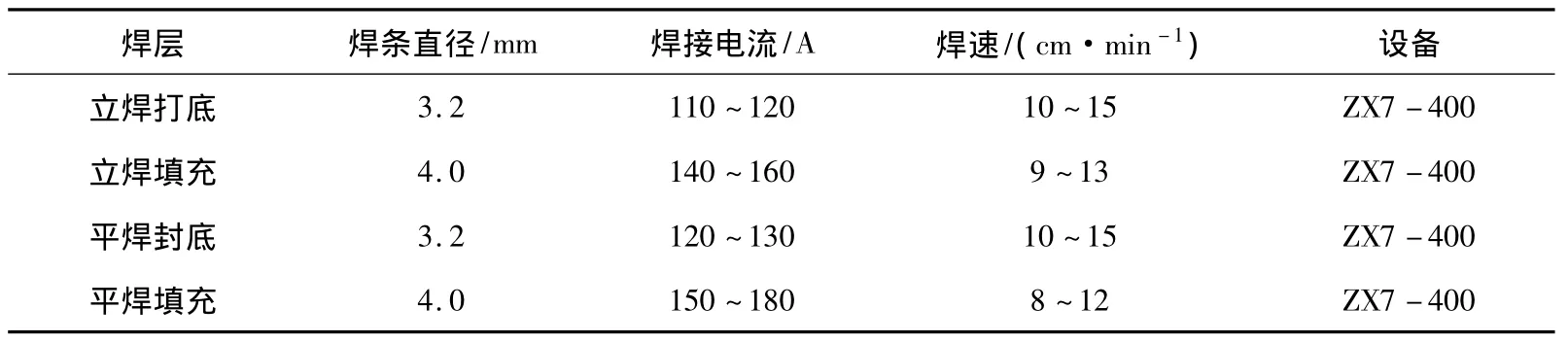

E5015焊条手工焊接工艺参数见表2。

3.5 焊接过程控制

加强焊接过程控制,实时进行焊接监控,及时发现焊接质量以及钢梁主要结构尺寸变化,以便采取相应措施。

(1)了解和熟悉钢梁厂内制造和试拼装偏差情况,现场安装前进行技术交底。单根钢梁拼装时,严格按定位板和定位销进行调整。

(2)钢梁工地焊接变形监控是整个钢梁安装的重点。施焊前,应编制焊接工艺措施,在焊接过程中,应及时进行监控和测量,必要时调整焊接工艺参数,保证变形在合理范围内。

3.6 焊接质量控制

(1)钢梁节间对接焊缝为Ⅰ类焊缝,按GB 11345—1989《钢焊缝手工超声波探伤方法和探伤结果分级》[3]要求进行100%超声波探伤。

(2)焊接材料采用国家知名品牌并与轨道钢梁材质相匹配。建立焊材库,焊条有专人保管、烘焙和发放;在焊接作业时,焊条存放在保温桶内,随焊随取,保证焊条在恒温状态。

(3)焊接前,检查焊缝形式及坡口尺寸,满足图纸和规范要求。

(4)为防止产生裂纹,对坡口区进行焊前预热,预热温度为80~120℃,焊接时层间温度应不低于预热温度且不高于200℃。

(5)在焊接过程中,每焊一层利用风铲及时清理药皮,并配合锤击焊缝使内部应力得到较好释放;对称焊接时,严格按工艺控制焊接电流及速度,保证焊接质量。

(6)每道焊缝完成后,采用碳弧气刨及时进行背面清根处理,防止夹渣、气孔等缺陷,并用角向磨光机打磨后进行焊接。在进行焊缝超声波无损探伤检查时,要认真分析缺陷原因并与焊接工程师和监理工程师共同制订缺陷返修措施,保证焊缝合格率达到100%。

3.7 结构尺寸及焊接变形控制

(1)结构尺寸主要指钢梁整体长度、旁弯及上拱度。由于钢梁厂内制作时已预留上拱度,现场组对焊接需要增加上拱度,根据大型闸门及启闭机钢结构制作焊接经验,结合3000kN级垂直升船机轨道钢梁结构尺寸,每节焊缝预留焊接上拱收缩量3 mm,加强焊接监控,焊接后可以保证钢梁预拱度和钢梁整体长度的尺寸满足要求。

表2 E5015焊条手工焊接工艺参数

(2)具体监控措施。架设水准仪,监测钢梁拱度变化;架设经纬仪,监测钢梁直线度变化;用钢尺测量钢梁总长度的变化;在钢梁腹板两侧悬挂钢丝线,监测钢梁高度方向的直线度;在每道工序完成后或焊接完成一道焊缝后,应进行以上各项检测。

(3)在焊接过程中,重点预防及控制变形。施工中出现大的焊接变形或尺寸超差时,及时调整焊接顺序和工艺参数进行纠正。

(4)焊接完成后的变形采用火焰矫正法进行处理,加热温度不超过700℃。

4 轨道梁滑移施工

4.1 轨道梁滑移顺序

(1)将厂内分节制作的#4钢梁在钢平台上组装、焊接,单根钢梁检验合格后,向下游滑移到适当位置。

(2)吊装#3钢梁,与#4钢梁用高强螺栓联接,整体向下游水平滑移,到合适位置后暂停滑移。

(3)吊装#2钢梁下游一节(作为配重),然后与#3,#4钢梁连接成整体,继续向下游滑移,到位后#2钢梁分解。

(4)#4钢梁在#3,#5支墩上向右边水平滑移3 m,给后续滑移施工让出空间。

(5)然后将#2钢梁组装完成,检验合格后向下游滑移,与#3梁连接,留够#1钢梁位置后停止滑移。

(6)组装#1钢梁,合格后与#2钢梁连接成整体,用布置在上游支墩的卷扬机牵引向上游水平滑移,到位后调整#1钢梁、#2钢梁使安装就位。

(7)接着将#4钢梁沿支墩向左边水平滑移复位,分解#3钢梁并顶升2.4m,浇筑#3钢梁底部砼支墩,最后将#3钢梁降落到位。

(8)调整所有钢梁就位,拆除钢支墩及钢平台到左侧安装位置,可进行左边一组钢梁安装。

4.2 滑移安装施工关键技术

现场水平滑移关键技术有链轮的选择及布置、防倾翻及纠偏装置的布置、牵引机构布置、钢梁顶升及降落、高强螺栓联接、#4钢梁左右水平滑移措施及悬挑试验等。

4.2.1 链轮的选择与布置

钢梁水平滑移时链轮是主要支撑件,根据钢梁拆除时的经验,链轮进行了重新设计和选择,钢梁悬挑时的受力最大,选择并排布置3个链轮,其余工作状态选择2组链轮,链轮分2种规格,考虑到链轮重量及施工情况,在受力较大或重要部位采用大链轮,其余工作状态下可采用小链轮。

4.2.2 防倾翻装置

钢梁在水平滑移、顶升等工序作业时,为保证钢梁安全,布置防倾翻装置,在每个砼支墩上提前预埋铁板凳,用型钢焊接成三脚架,支架高度3m,约为梁高的2/3,每个支墩上、下游对称布设2件,位置基本在钢梁的两端。根据钢梁拆除时的经验,型钢下部的限位足以保证钢梁的安全,当遇雨天或大风时,可用型钢和缆风绳将钢梁与砼支墩以及钢支墩临时固定牢固。

4.2.3 纠偏装置

防止钢梁滑移时跑偏。由于现场施工条件的影响,钢梁在滑移时会产生跑偏现象,因此,要把钢梁限制在一定尺寸范围内,让其尽量保持在中心基准线上以减小后期调整的难度,方法是在型钢的底部靠近钢梁底翼缘处左右各焊接钢板,钢板距离底翼缘10mm。

钢梁纠偏。钢梁跑偏后,需进行纠偏,以利于与下节钢梁进行连接,主要方法是根据钢梁跑偏的方向,反向调整支撑链轮或用千斤顶调整钢梁偏斜,该方法也是2节钢梁连接时的主要调整手段。

4.2.4 牵引机构

钢梁水平滑移时的牵引机构主要由布置在上、下游支墩上的卷扬机组成,#1,#2钢梁向上游滑移时由布置在上游#1砼支墩上的卷扬牵引,#3,#4钢梁向下游滑移时由布置在上游#1,#2砼支墩上的卷扬牵引,局部短距离滑移也可采用10t倒链进行,钢梁快到位时,为避免钢梁间碰撞,采用5t倒链或千斤顶施工。

4.2.5#4钢梁左、右水平滑移措施

由于钢梁在整体滑移时砼支墩尺寸受限,为了给后续滑移施工让出位置,需要将#4钢梁沿#3,#5支墩左右水平滑移约3m。为滑移时的安全,滑移前链轮支垫保证足够的长度,安装好防倾翻支架。滑移时采用2个100kN倒链进行水平牵引,反向采用2个50kN倒链进行安全保证,防止钢梁倾翻,滑移到位后,用揽风绳及型钢固定牢固。

4.2.6 钢梁间的联接

钢梁联接采用10.9级高强螺栓,直径M24,构件接触面用喷砂处理,联接钢板为16Mn,厚度为30 mm。高强螺栓用扭力扳手紧固,扭紧顺序从梁体的分段接头处联结螺栓中顺序向外拧紧,高强螺栓联接摩擦面应保持干燥、整洁。

4.2.7 悬挑试验

#1,#2钢梁联接向上游滑移,#3,#4钢梁联接向下游滑移时,悬挑长度较大。为了保证钢梁安全滑移到位,正式悬挑滑移前做悬挑试验,钢梁在最危险工况停留1h,以检验高强螺栓联接强度、支撑链轮强度、牵引机构工作状态等,无任何异常后,方可进行正式滑移。

5 结束语

该3000kN级升船机钢轨道梁从2010年8月28日开始吊装组焊,2010年11月底完成全部钢轨道梁滑移安装,在安装期间,没有出现质量和安全问题,为后续升船机提升机安装提供了条件。结合1500kN级升船机轨道拆除施工经验可得出以下结论:通过采取细致、有效的施工措施,大型钢轨道梁工地组焊和滑移施工方案切实可行,可供同类工程借鉴和参考。

[1]袁云桥,程靖华,李建军,等.丹江口大坝加高工程150t级垂直升船机拆除施工[J].南水北调与水利科技,2008(1):279-282.

[2]长江水利委员会长江勘测规划设计研究院.丹江口水利枢纽大坝加高工程初步设计报告(修订本)[R].武汉:长江水利委员会长江勘测规划设计研究院,2004.

[3]GB11345—1989,钢焊缝手工超声波探伤方法和探伤结果分级[S].