交互作用下磷石膏砌块的最佳配比的研究

王培雄,宾晓蓓,杨 欢,王胜军,薛 俊,陈家藏,曹 宏*

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.武汉工程大学国家磷资源开发利用工程技术研究中心,湖北 武汉 430074)

0 引 言

磷石膏是磷酸厂、磷肥厂和洗涤剂厂等排出的工业废渣[1],每生产1 t磷酸将产生5 t磷石膏[2].磷石膏含有一些放射性[3]元素,其大量堆积,占用大量土地,增大处理难度,也存在着环境隐患,因此妥善处理好磷石膏,具有很强的现实意义.国内外对磷石膏的资源化方向提出各种不同的途径[4-7].由于磷石膏排放量大,我国又对建筑砌块需求量大,磷石膏应用于墙体材料等建筑砌块方面可以大量消耗磷石膏,有效解决磷石膏的排放问题.磷石膏砌块与传统的生产砖的工艺相比节省能耗,生产工艺简单,因此不仅可以为磷石膏综合利用提供了大量处理的途径,而且也符合固体废物资源化的理念,符合当今提倡低碳经济的主流方向.磷石膏砌块前期的研究取得了不少的研究成果[8-20].但是这些研究中,很少考虑各个组分的交互作用.本文采用极端顶点设计方法,在充分考虑交互作用的前狂下,以砌块7 d抗折强度为指标,导出了抗折强度随组分变化的数学模型,得到了最佳配比,并进行了验证;通过XRD和SEM得出砌块强度形成是以粉煤灰的玻璃球为骨架核心,在其周围生成水化硅酸钙等物质,层层包裹而形成强度.

1 实 验

1.1 配方设计

Mclean和Anderson[21]提出的附加上下界约束的极端顶点法是一种充分考虑各个组分间交互作用的混料设计方法.该方法以较少的点试验覆盖整个试验区域,非常适合需要考虑交互作用的配比试验,本文既采用该方法进行了实验配方设计.实验时固定水泥用量,水泥与磷石膏+石灰+粉煤灰+水的质量比取1∶10,不掺外加剂,各种组分比例约束条件质量比为:磷石膏(P):0.35≤P≤0.6;石灰(L):0.09≤L≤0.15,粉煤灰(F):0.3≤F≤0.5,水(W):0.07≤W≤0.09根据极端顶点设计的方法,得到各种组分比例如表1.

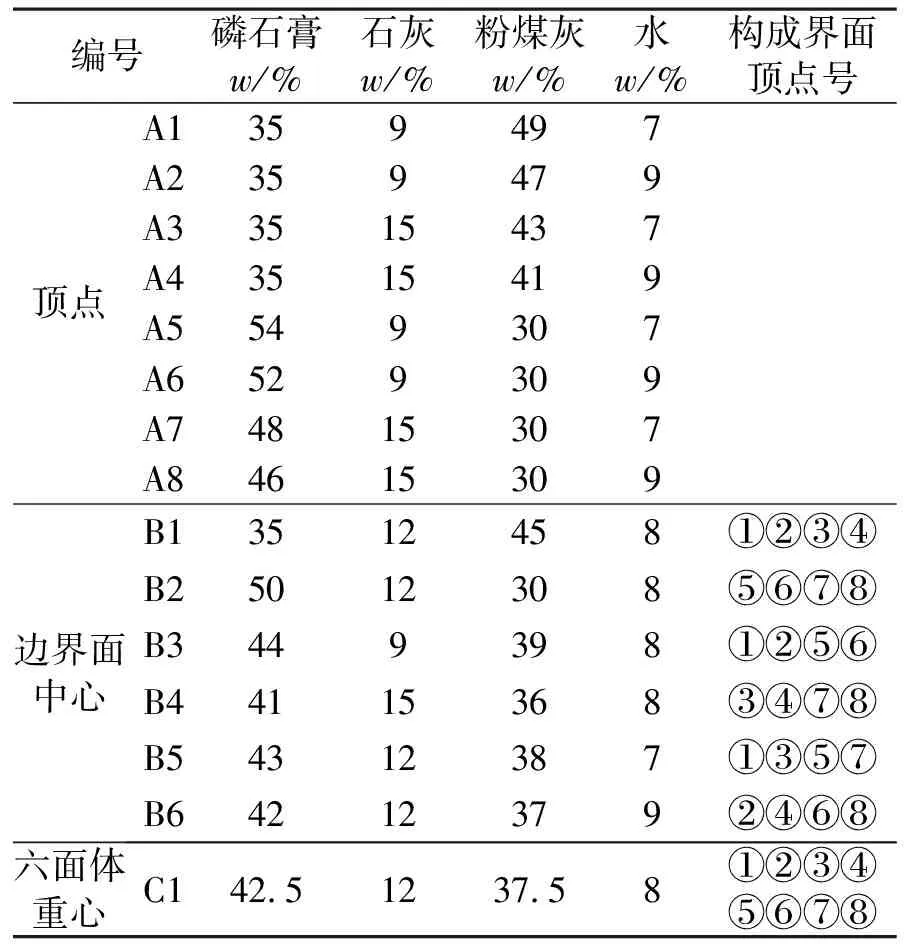

表1 胶凝材料各组分配比

1.2 砌块制备及表征

按表1所列配比称量原料——将磷石膏(云南磷化集团)、生石灰(有效CaO质量分数≥65%,湖北鄂州晶宝石灰粉厂)和一定量的水拌匀,陈化24 h——加入粉煤灰(未分级,武汉关山热电厂)、水泥(32.5复合硅酸盐水泥,华新水泥厂)和余下的水充分拌和——以18 MPa压力模压成型——脱模后自然养护24 h,然后于55 ℃,蒸养36 h——取出自然存放至7 d进行强度测试.抗折等性能参照《JC/T446-2000混凝土路面砖》规定方法测试.但鉴于吸水率、耐水性是磷石膏砌块的关键指标,因此采取了比JC/T446-2000更为严格的测试方法.具体差别在于:砌块吸水-烘干的循环次数取3次,而JC/T446-2000以1次循环后的强度损失来表征.在完成性能测试后,用X射线衍射(Rigaku D/MAX-RB转靶X射线衍射仪)进行了物相分析,用扫描电子显微镜(SEM,JSM-5510 LV)观察了典型样品的显微结构.

2 结果与分析

以极端顶点设计的方法得到以下实验结果如下,所有测试数据均为6个样品的均值,当其中某些样品的测试值超过3σ时,去掉该值重新计算.

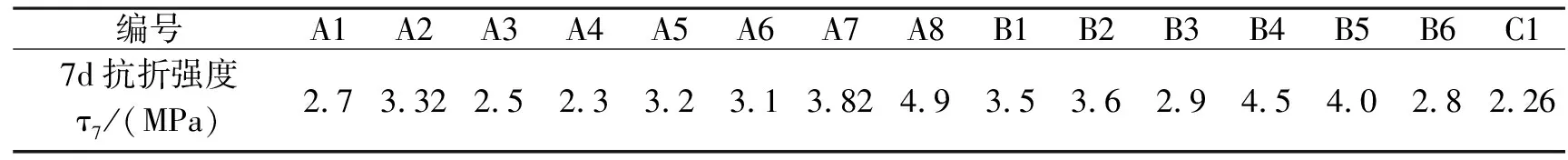

表2 砌块实验结果

2.1 最佳配比

为了确定最佳配比以7 d强度τ7为作为指标,用最小二乘法得到其线性回归方程如下:

τ7=-14.4P+93.5L+10.8F-

1 483.8W-30.5PL-13.7PF+

1 762.9PW-256.2LF+

1 752.1LW+1 711.4FW

为求出最佳组分比,在满足线性回归方程和上述边界约束条件前提下,当τ7取最大值时,用线性规划解得其最佳比例为:

P=0.47

L=0.15

F= 0.30

W= 0.08

此时,τ7取最大值τ7(MAX)=4.57 MPa.

为了验证上述分析的正确性,按照最佳配比进行试验,测得实际7 d强度为4.3 MPa,与理论预期结果吻合较好,说明上述最佳配比具有可重复性.

2.2 耐水性、吸水率分析

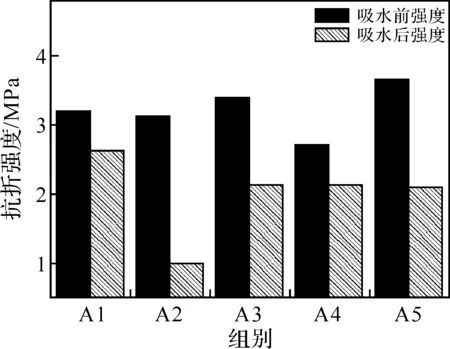

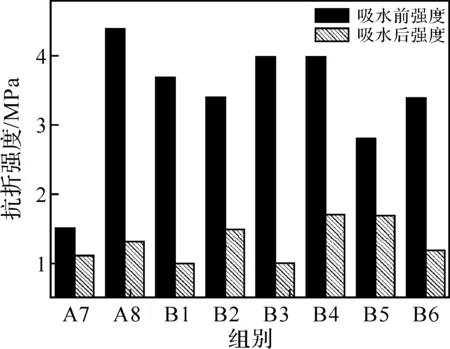

石膏制品的缺点在于吸水率高,耐水性不强.因此在耐水性的测试方面采用了比标准更高的要求,实验中A1~A5中的耐水强度经过了一次吸水循环,如图1,除了A2外,其他四组的砌块软化系数均在0.5以上.剩余几组的耐水强度是经过3次烘干、吸水循环后测得的,如图2,经过了3次吸水循环,砌块的耐水强度大大降低,A6和C1两组的砌块全部开裂,其他的几组也有不同程度的开裂,其前后抗折强度比值为0.45,软化系数相较图1中所示,进一步降低.但是相较石膏浆体0.2~0.3[22]的软化系数而言,砌块的耐水强度有一定程度的提高.

图1 一次吸水循环前后强度对比

图2 三次吸水循环前后强度对比

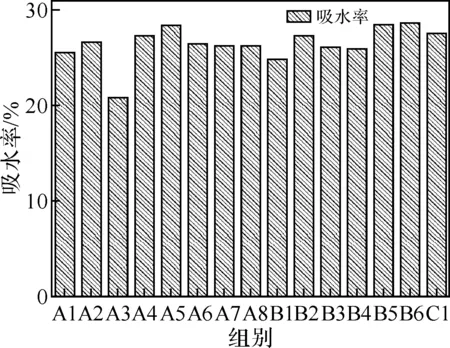

图3 不同配方砌块的吸水率

由于石膏中硫酸钙微溶于水的特性,由此测得吸水率也有所偏高,如图3所示,当磷石膏的比例在0.35~0.6变化时,砌块的吸水率变化不大,吸水率变化范围在20.9%~ 28.7%,大部分砌块吸水率在26%左右,因此,当磷石膏的比例在这一范围时,吸水率W1是几乎没有多大改变的,因为虽然配比有所改变,但体系内部的空隙并没有减少.如需更进一步减小其吸水率,则需通过其他途径解决如添加骨料,调整级配形成更加致密的体系;添加一些耐水添加剂,提高耐水性;优化养护工艺,提高钙矾石的量,从而提高耐水性.

2.3 成分、结构与性能的关系分析

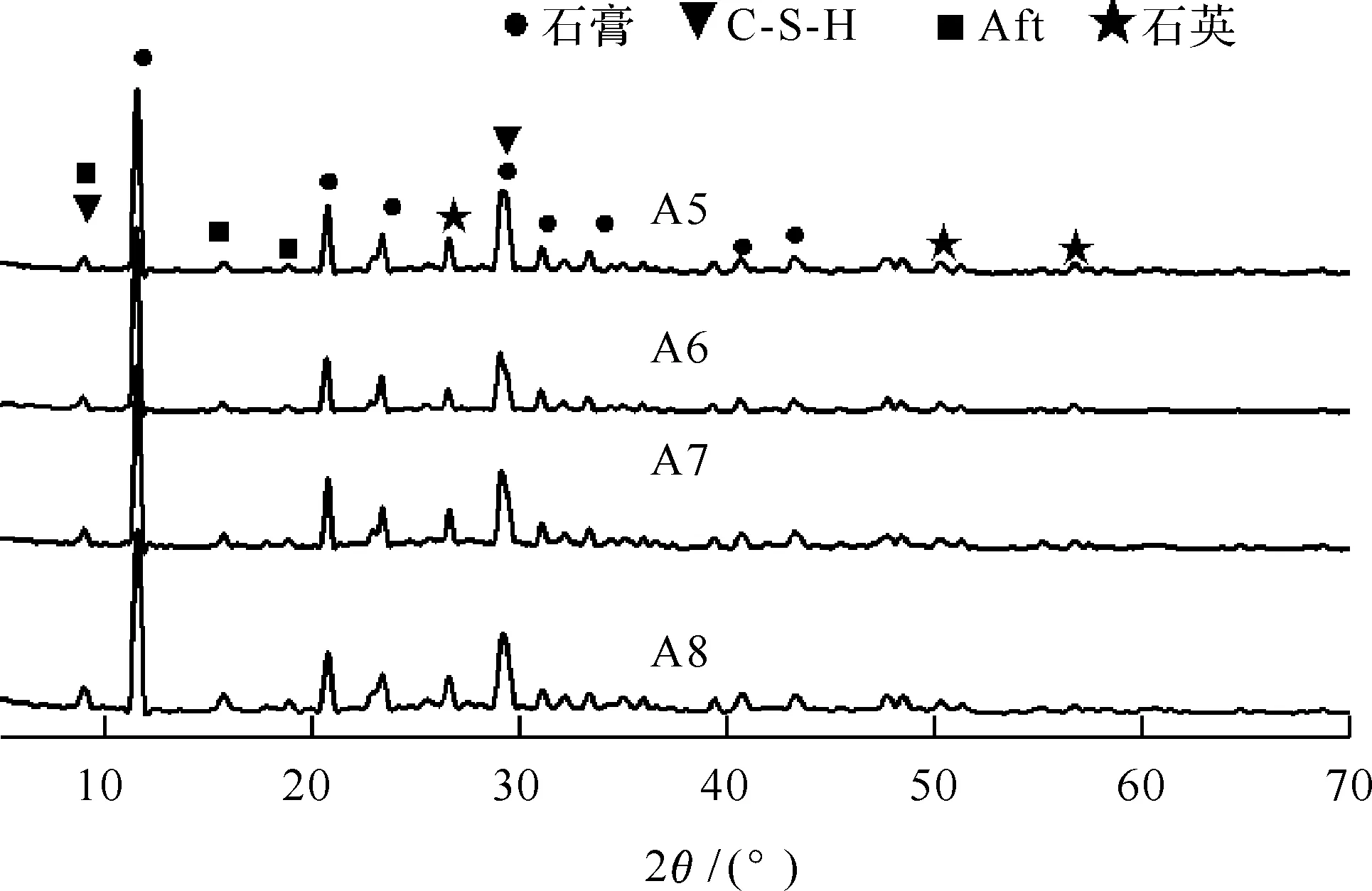

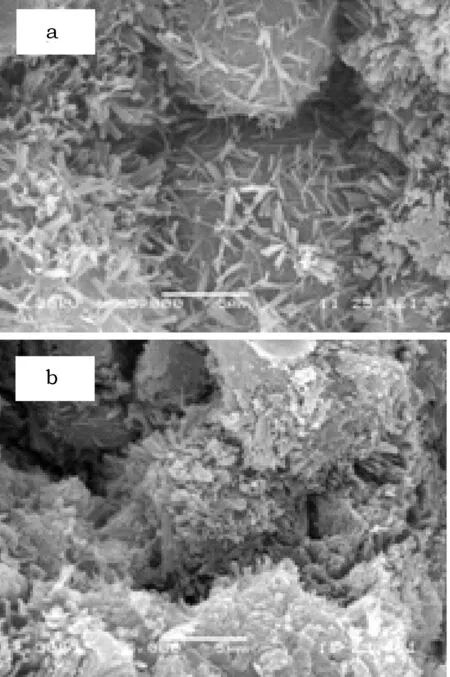

图4为样品典型的X射线衍射花样,从图4可看到,砌块中胶凝材料在碱性的条件下形成了一定量的钙矾石和CSH凝胶.石英和石膏的衍射峰说明粉煤灰中的一部分二氧化硅还没有反应完全,A8中CSH衍射峰比A6要高,因此强度也比A6要高.图5是C1典型样品的SEM照片,可看到一定量的水化硅酸钙包裹在粉煤灰中玻璃体周围,并以之为骨架生长.对比图6 a和 b发现,图6 a (B6组典型样品,抗折强度2.4 MPa)中可以看到粉煤灰中玻璃珠的轮廓形状;图6 b(A7组典型样品,抗折强度6 MPa)中粉煤灰中玻璃珠表面包裹了大量的C-S-H和钙矾石,勉强可以分辨大致的球体形状,周围已经被C-S-H所包裹,玻璃珠之间的界面已经很模糊,其后期强度的增长主要由不断增长的网络状水化硅酸钙所提供.

图4 样品的XRD图

图5 C1典型样品的SEM图

图6 样品的SEM照片 (a强度低,b强度高)

综合以上分析可以得到,胶凝材料中生成了水化硅酸钙和钙矾石,水化硅酸钙一部分由水泥水化生成,为砌块提供早期强度,另一部分为粉煤灰中玻璃球活性成分在碱性条件下溶出,胶凝材料以粉煤灰中的玻璃球为核心,在其四周形成水化硅酸钙和钙矾石,层层包裹在玻璃球周围不断生长形成强度,反应中多余的磷石膏在压制成型后呈层状,经过湿热养护后再结晶生成石膏,有一定的强度,但强度不及CSH和钙矾石,砌块的不耐水性也体现在再结晶生成的石膏上.

3 结 语

a.由极端顶点设计的实验可以得到在数学模型中各组分质量比例为磷石膏∶生石灰∶粉煤灰∶水=47∶15∶30∶8时,其抗折强度最大,预计其7 d强度为4.53 MPa.实际验证,7 d强度为4.3 MPa,以磷石膏为主成分制成砌块其强度可以达到并超过国家标准要求.

b.胶凝材料在富石膏相环境下生成钙矾石和CSH凝胶,其网络结构以粉煤灰中的玻璃球为核心生长,形成致密结构导致强度的增长.

c.磷石膏用于建筑墙体材料或砌块可以大量消耗掉磷石膏,其方法是可行的.

参考文献:

[1] 王祁青. 石膏基建材与应用[M]. 北京:化学工业出版社, 2008: 16.

[2] Tayibi H, Choura M, Lopez F A, et al. Environmental impact and management of phosphogypsum[J]. Journal of Environmental Management, 2009,8(90): 2377-2386.

[3] Shukla V K, Ramachandran T V, Chinnaesakki S, et al. Radiological impact of utilization of phosphogypsumand fly ash in building construction in India[J]. International Congress Series, 2005, 1276: 339-340.

[4] 徐进,孙志岩.磷石膏综合利用制约因素分析及对策探讨[J]. 矿物与加工, 2009,36(6): 25-28.

[5] Degirmenci N. Utilization of phosphogypsum as raw and calcined material in manufacturing of building products [J]. Construction and Building Materials, 2008,8(22): 1857-1862.

[6] Singh M. Treating waste phosphogypsum for cement and plaster manufacture[J]. Cement and Concrete Research, 2002,7(32): 1033-1038.

[7] 刘代俊,刘玉琨,杨广谱,等. 利用磷石膏生产高强度砌块及储能砌块[J]. 磷肥与复肥, 2009,24(5):8-10.

[8] 袁伟,谭克锋,何春雨. 磷石膏-矿渣-石灰-水泥体系胶结性能研究[J]. 武汉理工大学学报, 2009,31(20): 39-42.

[9] 俞波,陈吉春. 非锻烧磷石膏砖的研究[J]. 高校理科研究, 2006,3: 64-65.

[10] Ajama L, Ouezdou M B, Felfoul H S, et al. Characterization of the Tunisian phosphogypsum and its valorization in clay bricks[J]. Construction and Building Materials, 2009,10(23): 3240- 3247.

[11] Degirmenci N. The using of waste phosphogypsum and natural gypsum inadobe stabilization [J]. Construction and Building Materials, 2008,6(22): 1220-1224.

[12] Poon C S, Kou S C, Lam L. et al. Actication of fly ash/cement systems using calcium sulfate anhydrite (CaSO4) [J]. Cement and Concrete Research, 2001,6(31): 873-881.

[13] Singh M, P C Kapur, Pradip. Preparation of calcium sulphoaluminate cement using fertiliser plant wastes [J]. Journal of Hazardous Materials, 2008,157(1): 106-113.

[14] Taher M A. Infuence of thermally treated phosphogypsum on the operties of Portland slag cement[J]. Resources, Conservation and Recycling, 2007,52(1): 28-38.

[15] 杨家宽,谢永中,刘万超,等.磷石膏蒸压砖制备工艺及强度机理[J]. 研究建筑材料学报,2009,12(3): 352-355.

[16] 周强武,杨林,张垠,等.脱碳粉煤灰——磷石膏蒸压砖的制备研究[J]. 贵州大学学报:自然科学版, 2009,26(3): 100-102.

[17] Yang J K, Liu W, Zhang L, et al. Preparation of load-bearing building materials from autoclaved phosphogypsum[J]. Construction and Building Materials, 2009,2(23): 687-693.

[18] Huang Y, Lin Z S. Investigation on phosphogypsum-steel slag-granulated blast-furnace slag-limestone cement[J]. Construction and Building Materials, 2010,7(24): 1296-1301.

[19] Mun K J, Hyoung W K, Lee C W, et al. Basic properties of non-sintering cement using phosphogypsum and waste lime as activator[J]. Construction and Building Materials, 2007,6(21): 1342-1350.

[20] 何春雨,袁伟,谭克锋,等. 磷石膏-粉煤灰-石灰-水泥胶凝体系性能研究[J]. 新型建筑材料, 2009,8: 1-3.

[21] 刘朝荣.试验的设计与分析[M]. 武汉:湖北科学技术出版社, 1990: 339.

[22] 袁润章.胶凝材料学[M]. 武汉:武汉工业大学出版社, 2003: 22.