硅酸锆陶瓷的制备与表征

王广芹,陈常连,季家友,鲍世聪,黄志良

(武汉工程大学材料科学与工程学院,湖北 武汉 430074)

0 引 言

硅酸锆属于四方晶系,为岛状结构的硅酸盐矿物,硅酸锆因其具有高熔点、低热导率、低膨胀系数、优良的化学及相稳定性等特点[1-2],广泛用于耐火材料和锆基材料[3-4].锆英石的烧结较困难,在高温下靠固相扩散作用,其速度非常缓慢,难于烧结,常需加入某些氧化物促进其烧结[5].锆英石在高温下容易分解[6],其分解出的ZrO2如不进行稳定,随着温度的变化会呈现出不同的晶体结构[7-8],并伴有较大的体积效应,造成产品破坏,制约了硅酸锆材料的高温使用及应用领域的进一步拓宽.1975年R. G. Garvie以氧化钙为稳定剂制得部分稳定氧化锆,到目前为止,与此相关的研究已有较多[9-12],主要是在原料中加入添加剂抑制晶型转变及对材料进行增韧[13],但是对其高温分解及分解出的ZrO2进行完全稳定缺乏系统性的研究.

本论文利用锆英石作原料,通过Y2O3添加量和烧结温度的变化,系统地研究了硅酸锆陶瓷的密度、物相及显微结构的变化,为提高硅酸锆陶瓷的高温应用范围奠定了基础.

1 实 验

1.1 原料及配比

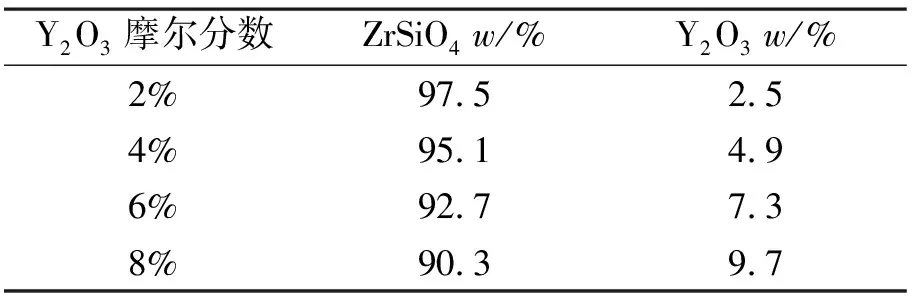

实验原料为硅酸锆(ZrSiO4,3A,山东辰源超细粉体有限公司生产)和氧化钇(Y2O3,4 N,10 g,国药).试样配比如表1所示.

表1 试样配比

(硅酸锆烧失量,取98%)

1.2 样品制备与表征

按表1配方进行配料后进行充分研磨并混合均匀,然后称取一定量的混合料,在769 YP-24 B型粉末压片机上压制成型,成型压力为90 MPa,坯体直径为13 mm,然后将坯体置于高温烧结炉中烧结,升温速率为6 ℃/min,烧结温度分别为1 475,1 500,1 525,1 550,1 575 ℃,保温时间为2 h,烧结完毕后样品随炉冷却至室温.

样品经加工后,采用排水法测定样品体积密度,数显维氏硬度计(430 SVD,沃伯特测试仪器(上海)有限公司)测定样品维氏硬度,采用XRD-Rigaku Ultima II型X射线衍射仪对试样进行物相组成分析,采用扫描电镜(JSM-5 610LV, QUANTA400)对其显微结构进行分析.

2 结果分析与讨论

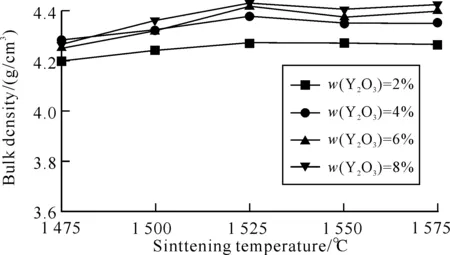

2.1 烧结温度和Y2O3添加量对样品密度的影响

图1给出样品密度随烧结温度的变化情况.由图可见,样品的密度整体上随着烧结温度的增加而增加,但增加的幅度较小,其中添加质量分数为2% Y2O3样品的密度最低,介于4.2~4.3 g/cm3之间,与添加质量分数为4%~8 % Y2O3样品的密度相近,介于4.25~4.3 g/cm3之间,略高于同温度下烧结的添加质量分数为2% Y2O3样品的密度.以上分析表明,烧结温度和Y2O3添加量的增加对样品密度的增加虽有一定程度的影响,但影响的幅度较小.

图1 烧成温度对不同样品体积密度的影响

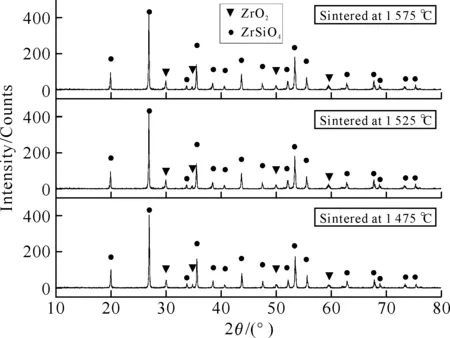

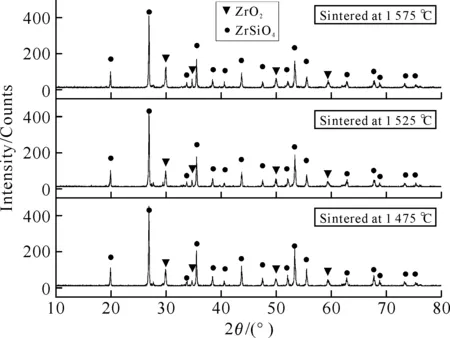

2.2 样品物相分析

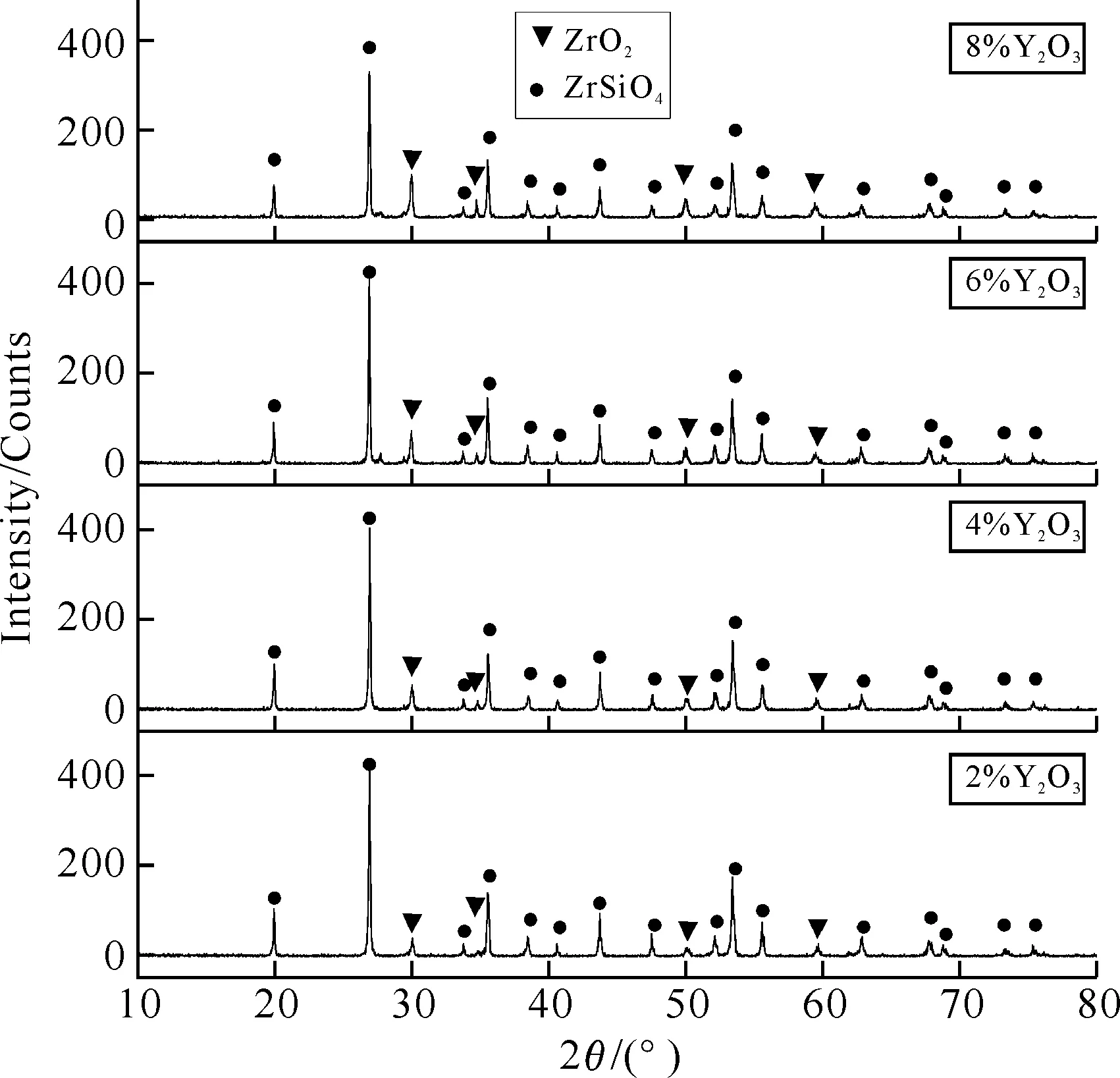

2.2.1 烧结温度变化对样品物相的影响 图2和图3分别是添加质量分数为4% Y2O3和8% Y2O3的样品随烧结温度变化的XRD图谱.由图可以看出,对于添加质量分数为4% Y2O3的样品,样品的物相由ZrSiO4和稳定ZrO2(四方相或立方相)组成,主物相为ZrSiO4;稳定ZrO2物相衍射峰强度随烧结温度的升高变化并不明显.而对于添加质量分数为8% Y2O3的样品,其物相组成同样为ZrSiO4和稳定ZrO2,主要物相为ZrSiO4,其中1 575 ℃烧结样品的稳定ZrO2的峰强略高于其它两个温度烧结的样品.

图2 在不同温度下烧成的添加质量分数为4% Y2O3样品的XRD图

图3 在不同温度下烧成的添加质量分数为8% Y2O3样品的XRD图

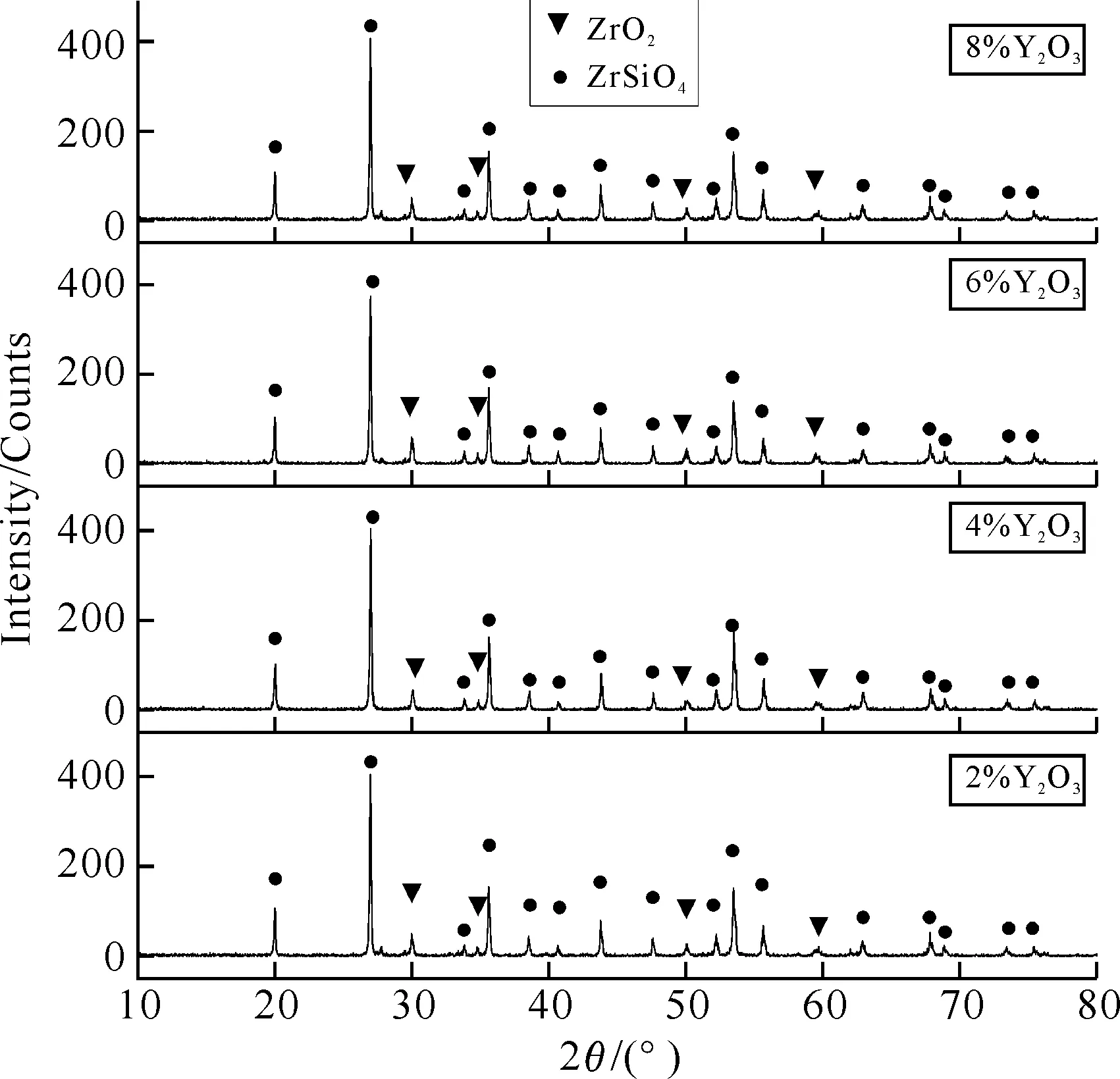

2.2.2 Y2O3添加量变化对样品物相的影响 图4和图5分别是1 475 ℃和1 575 ℃烧结样品的XRD图谱.由图中可以明显看出,所有样品都由ZrSiO4和稳定ZrO2组成,主物相为ZrSiO4;对于1 475 ℃烧结的样品,其稳定ZrO2的峰强较弱,而且随着Y2O3添加量的增加,稳定ZrO2的峰强并无明显的变化;对于1 575 ℃烧结的样品,其稳定ZrO2的峰强随着Y2O3添加量的增加而增加,Y2O3添加量的增加有利于促进ZrSiO4的分解.

以上分析表明,样品的物相均由ZrSiO4和稳定ZrO2组成,主物相为ZrSiO4;对于同一配比的样品,其稳定ZrO2的峰强随着烧结温度的增加基本保持不变,对于同一温度下烧结的不同配比的样品,其ZrO2的峰强随Y2O3添加量的增加而增加,Y2O3添加量的增加促进了ZrSiO4的分解和稳定ZrO2的生成.

图4 1 475 ℃烧结样品的XRD图谱

图5 1575 ℃烧结样品的XRD图谱

2.3 样品显微结构

图6是部分烧结样品的SEM图像.

由图中可以看出,对于1 475 ℃烧结的样品,添加质量分数4% Y2O3和8% Y2O3样品的结构均较为疏松,包含较多形状不规则的气孔,晶粒平均粒径约为4 μm,且较为均匀一致,结合图1可知,较多气孔的存在是样品密度较低的主要因素;而对于1 575 ℃烧结的样品,添加质量分数4% Y2O3和质量分数8% Y2O3样品的粒径未见明显长大,有较少量的气孔存在,与前者相比,样品的致密度有了较大幅度的提高;另外,由图1可知,1 575 ℃烧结的添加质量分数8% Y2O3样品的密度最大,除烧结温度较高这一因素外,还与该样品中较多稳定ZrO2的存在有关,因为稳定ZrO2的密度明显高于ZrSiO4材料的密度.气孔及稳定ZrO2的存在,是影响材料密度的重要因素.

(a:1 475 ℃烧结,质量分数4% Y2O3; b:1 475 ℃烧结,质量分数8% Y2O3;c:1 575 ℃烧结,质量分数4% Y2O3; d:1 575 ℃烧结,质量分数8% Y2O3)

2.4 烧结温度和Y2O3添加量对样品维氏硬度的影响

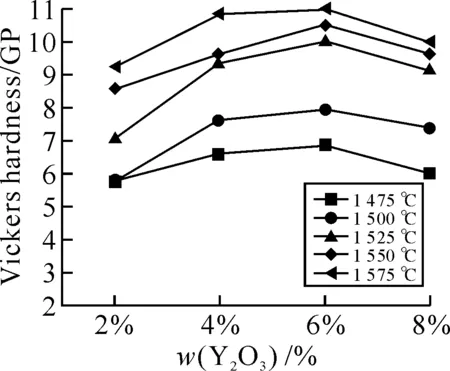

图7给出样品维氏硬度随Y2O3添加量和烧结温度的变化情况.由图可见,当烧结温度相同时,样品的硬度在Y2O3添加量为2%~6%范围内随着添加量的增加而增大,当添加量超过这一范围时,硬度减小,其中添加量在2%~4%范围内硬度增幅较大;当Y2O3添加量相同时,样品的硬度随着烧结温度的升高而增大.样品硬度从1 500 ℃到1 525 ℃有较大幅度的提高,最大增幅可达2.2 GP,其中添加6%Y2O3于1 575 ℃烧结的样品硬度最大,为11.0 GP.以上分析表明,烧结温度和Y2O3添加量对样品硬度均有较大影响,其中烧结温度较Y2O3添加量对样品硬度影响稍大.

图7 Y2O3添加量对不同样品维氏硬度的影响

3 结 语

a.烧结温度和Y2O3添加量的增加对样品密度的增加虽有一定程度的影响,样品的密度在4.2~4.4 g/cm3之间,变化的辐度较小.

b.样品的物相均由ZrSiO4和稳定ZrO2组成,Y2O3添加量的增加促进了ZrSiO4的分解和稳定ZrO2的生成.

c.低温烧结样品的结构较为疏松,包含较多形状不规则的气孔,晶粒平均粒径约为4 μm,随着烧结温度的增加,样品的晶粒粒径基本不变,但气孔数量大大减少,材料的致密度有了较大提高,气孔及稳定ZrO2的存在,是影响材料密度的重要因素.

d.随着Y2O3添加量的增加样品硬度先增大再减小,温度升高有助于硬度的提高,其中添加质量分数6%Y2O3于1 575 ℃烧结的样品硬度最大,可达11.0 GP.

参考文献:

[1] Rendtorff N M, Garrido L B, Aglietti E F. Effect of the addition of mullite-zirconia to the therma shock behavior of zircon materials[J]. Materials Science and Engineering A,2008, 498: 208-215.

[2] Arno Kaiser, Markus Lobert. Thermal stability of zircon (ZrSiO4)[J].Science Direct, 2008, 28: 2199-2211.

[3] 王坚清. 硅酸锆粉体合成及其涂层制备的研究[D].杭州:浙江工业大学材料系,2009.

[4] 单玉香,王晓阳. 锆英石-莫来石复合材料的热机械行为[J]. 耐火与石灰,2008,33(5):54-59.

[5] 程俊华. 电熔锆刚玉结合锆英石捣打料抗腐蚀性能的研究[D]. 南京:南京工业大学材料系,2002.

[6] Robert S, Pavlik Jr. Holland. Thermal Decompositi on of Zircon Refractories[J]. Journal of the American Ceramic Society. 2001, 84 (12): 2930-2936.

[7] 乔岳云,李建国. 纳米Y2O3对氧化锆陶瓷涂层显微组织和抗高温氧化性能的影响[J]. 金属铸锻焊技术,2008,37(17):116-118.

[8] 冯润棠,秦岩. 含锆原料及其在耐火材料中的应用[J]. 研发与应用,2004,23(26):36-40.

[9] Moya, J S, Osendi, M I. Microstructure and mechanical properties of mullite/ZrO2Composites[J]. J Mater SCI, 1984,19:09-14.

[10] Koyama T, Hayashi S, Yasumori A, et al. Microstructure and Mechanical Properties of Mullite/Zirconia Composites Prepared from Alumina and Zircon under Various Firing Conditions[J]. Journal of the European Ceramic Sociery, 1996,16: 231-231.

[11] 余鑫萌,徐宝奎,袁发得. 二氧化锆的稳定化及其应用[J]. 综合评述, 2007, 26(1):28-32.

[12] 施鹰,黄校先. 锆英石陶瓷的境界特性对其高温力学性能的影响[J]. 无机材料学报,1996, 11(1):97-100.

[13] Vladimir VS,Markus W. Sintering Behavior of nano-crystalline zirconia prepared by chemical vapor synthesis[J].J Am Ceram Soc,2000,83(4):729-736.