升温烧结过程中氟闪石晶体的长大

章为夷,徐华燊

(大连交通大学 辽宁省无机超细粉体制备及应用重点实验室,辽宁 大连 116028)

0 引言

氟闪石玻璃陶瓷作为21世纪的新型陶瓷材料,具有优良的力学性能和良好的可加工性以及生物活性等特点[1-2].世界上首例氟闪石玻璃陶瓷是由Beall在1991年采用熔融法制备的[3],他在K2O-MgO-Al2O3-SiO2-F系氟云母玻璃陶瓷配方基础上,加入 CaO、NaO 和少量 Li2O、BaO、P2O5,通过两步热处理晶化处理,使母相玻璃中析出了氟钾钠镁钙闪石晶体(KNaCaMg5Si8O22F2)[2-4].将合成氟云母粉直接加入到普通钠钙玻璃粉中烧结,通过氟云母和玻璃间反应析出氟闪石是一项制备氟闪石玻璃陶瓷的新工艺,对氟云母加入量、烧成温度对氟闪石反应析晶的影响以及等温过程中氟闪石晶体的长大规律已进行了较系统的研究[5-8].但有关氟云母晶体在升温烧结过程中是如何长大的研究相对较少,本文将对此过程进程系统的研究,研究结果将为该工艺在生产中的推广发挥最优性能提供理论依据.

1 实验

使用粒度为130目的商用氟云母粉末为原料,组成接近氟金云母的理论组成(KMg3AlSi3O10F2).玻璃粉采用废弃窗玻璃制备,成分为(质量分数%)71.3 SiO2,9.8 CaO,13.3 Na2O,4.3 MgO,1.0 Al2O3,0.3 K2O,粒度为 100 目.将 35% 氟云母粉和65%玻璃粉在球磨机中混合4 h后,加入适量的6%PVA水溶液作粘结剂,用200 MPa压力在钢模中单向压制成圆柱素坯(Φ15mm×17mm).将素坯在400℃保温2 h烧去粘结剂,再以4℃ /min 从室温分别加热至 850、900、950、980、1000、1 050、1 100℃等温1 h后将试样从炉中取出空冷至室温.

用Rigaku DMAX-RB 12 kW旋转阳极衍射仪(X-ray diffraction,XRD)鉴定烧结后玻璃陶瓷中析出的晶体类型和升温烧结程中氟云母相对含量的变化,衍射条件为Cu靶,电压为40.0 kV,电流为150.0 mA.氟云母相对含量按式 It/Io计算[9],Io为烧结前样品中氟云母相XRD谱线五强线(d=0.960、0.330、0.290、0.199、0.167 nm)的强度之和,It为在升温至某一温度时样品中氟云母这五强线的强度之和.将烧结后的玻璃陶瓷压碎,断口表面喷金,用JSM-6360LV型扫描电镜(scanning electron microscopy,SEM)观察玻璃陶瓷的组织形貌,使用SMile View软件在扫描电镜照片上测定氟闪石晶体的直径,每一温度烧结试样随机测量800~1 000根杆状晶体.

2 实验结果

2.1 氟闪石反应析晶量

图1是升温烧结过程中样品的XRD图谱,可以看出,可以看出在850℃时,还有微量的氟云母相(JCPDS,16-0344),大量的氟闪石晶体(JCPDS,41-1429)衍射峰已经形成,表明这时有大量的氟闪石晶体形成.随着温度的升高,加热至950℃氟云母衍射峰完全消失,氟闪石XRD谱线强度进一步增强.1 100℃时的氟闪石衍射峰强度比950℃时强,可推测出1 100℃时析出的氟闪石量比950℃时多,表明温度升高能加快氟闪石的析出.

图1 升温烧结过程中样品的XRD图谱

从表1可以看出,刚加热到850℃时混合样品中已有大量的氟云母开始分解.分解量达50%.随着温度升高,氟云母分解加快,900℃时分解了80%左右,950℃时分解完毕.说明这时氟闪石反应析晶反应已经结束.

表1 升温烧结过程中混合样品中氟云母相对含量变化

图2 升温过程中氟闪石析晶量的变化

由图2可知,烧结后得到的氟闪石晶体在1000℃以前析晶量一直随着温度的升高而增加,至1 000℃时达到最大值,随后略有下降.在1000℃以前反应一直在进行,晶体在不断析出,而1 000℃以后停止析晶,同时晶体可能有所溶解而使析晶量略有下降.950~1 100℃之间氟闪石玻璃陶瓷反应析晶量平均值为73%左右.

2.2 氟闪石晶体形貌、尺寸和数量

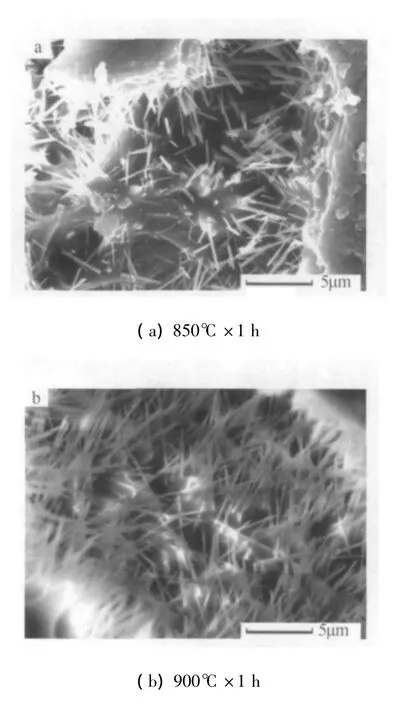

扫描电镜观察表明,850℃等温1 h后玻璃陶瓷中玻璃已熔化成连续的玻璃基体,仅有少量的片状氟云母存在,玻璃基体上已形成了封闭的微孔,可以清楚的看到针状的氟闪石晶体从玻璃基体中伸出(图3(a))随机交错分布;900℃等温1 h时,片状氟云母晶体完全消失,玻璃基体上有封闭孔洞生成,大量细小的针状氟闪石晶体从孔洞边缘的玻璃基体中伸出(图3(b));温度升至950℃等温1 h后,氟闪石玻璃陶瓷组织形貌无明显变化,孔洞内的氟闪石晶体的长度和直径略有增加,晶体形貌由针状转变成细杆状(图3c);到1 100℃等温1 h时,在玻璃基体中可见已经有部分晶粒开始熔化,仅能看到轮廓不分明的氟闪石晶粒(图3(g)).随着温度的升高,氟闪石晶粒逐渐粗化,形貌由细杆状转变成粗杆状(图3(d)、(e)、(f)、(g)).

图4所示为升温烧结过程中杆状氟闪石个晶粒直径间隔出现频率分布,可以看出,每个温度下晶粒的直径范围基本上呈现正态分布.850℃等温1 h时,各晶粒直径间隔出现频率分布很窄,晶粒直径大部分集中在0.09~0.15 μm 间隔;900℃等温1 h时,晶粒直径出现频率分布开始变宽,直径在0.09~0.15 μm 间隔的晶粒频率有所下降,大尺寸直径间隔晶粒出现,且相对应的频率逐渐升高.随着烧结温度的升高,各直径间隔晶粒出现频率分布变宽,且最高频率所对应的直径间隔尺寸增大,同时小尺寸直径间隔晶粒出现频率也在逐渐降低,以0.09~0.15 μm 间隔为例,850℃等温1 h时为最大,1 100℃等温1 h时已降至0.晶粒直径间隔出现频率随着温度的升高逐渐增大,分布曲线逐渐向大尺寸方向移动,表明小尺寸晶粒在不断减少而大尺寸的晶粒不断出现.

图5给出的是升温烧结过程中氟闪石晶粒直径平均值,可以看出,烧结温度在850~950℃之间时,氟闪石晶粒的平均直径几乎没有明显变化,基本为0.2 μm左右,图4中给出的频率分布最大值也出现在这个区域.在950℃以后,晶粒的平均直径随着温度的升高迅速增长1 100℃时平均直径已达到1.2 μm左右.分析原因可能为氟闪石晶粒在950℃之前为晶粒形核阶段,不断有新的小晶粒析出.在950~1 100℃这段时间中,小晶粒逐渐溶解,大的晶粒不断析出.

图5 升温烧结过程中氟闪石晶体的平均直径变化

从图6中可看出,烧结得到的氟闪石晶体的个数在850~950℃温度范围内,单位面积上的晶粒个数随温度升高不断增加,而950℃以后骤然减少,在1 100℃时晶粒个数分布甚至小于1个/100 μm2.

图6 升温烧结过程中单位面积(100 μm2)氟闪石晶体个数与温度的关系

3 讨论

由图2、4~6可知,850~1 100℃升温烧结过程中氟闪石晶体的长大分两步进行.850~950℃为氟闪石晶体的析出和长大同时进行,以析出为主.氟闪石晶体析晶量和数目随烧结温度的升高而增加,晶粒的平均直径几乎不变,长大缓慢.说明通过氟云母和玻璃间反应析晶析出的氟闪石晶体主要是以新的晶核析出,而不是在已有的晶体上析出;950℃以后,氟闪石停止析出,晶体平均直径开始明显长大,但晶体数目却随等温时间延长逐渐减少,大尺寸晶粒所占比例逐渐增加,小尺寸晶粒所占比例逐渐减少,晶体直径分布范围向大尺寸方向移动,表明在此期间小晶体发生了溶解,并且大尺寸晶体增多,此阶段为氟闪石晶体以小晶粒溶解再在大晶粒上重新析出的形式长大.

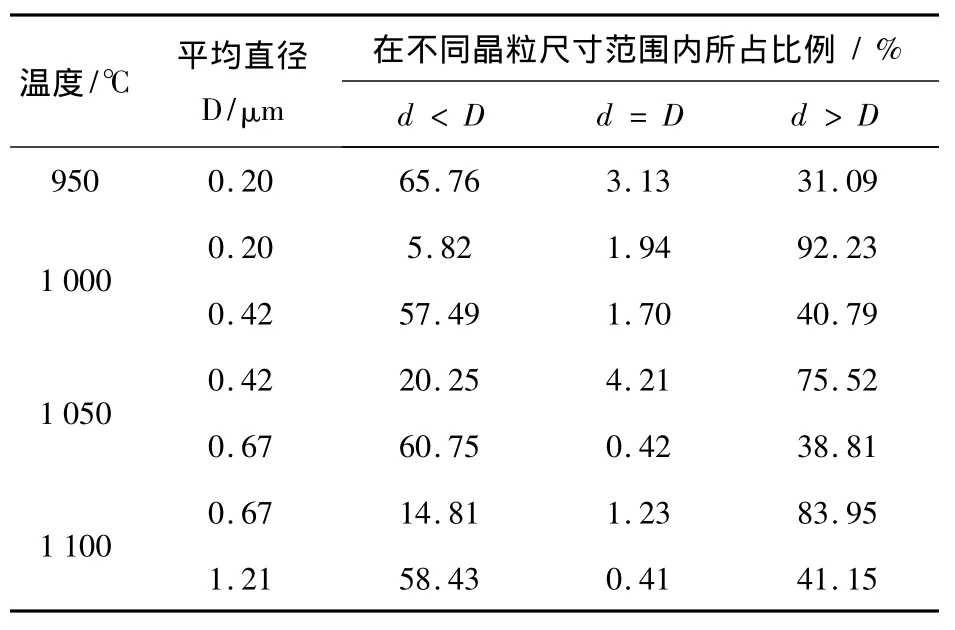

表2给出了升温烧结过程中氟闪石各直径间隔晶粒出现频率.从表中的数据可以看出,850℃等温1h时,晶粒的直径范围分布在0.02~0.94 μm,平均直径为0.18 μm;900℃等温1 h时,晶粒的直径范围分布也在0.02~0.94 μm但氟闪石平均直径分布向大尺寸迁移,平均直径为0.21 μm.950℃等温1 h时,晶粒的直径范围有所扩大,有少量大尺寸晶粒生成.玻璃陶瓷中直径小于0.38 μm的氟闪石晶体站晶粒总数的比例为90%.在950℃以前各直径范围内的晶粒出现频率并没有很大的改变,多数晶粒集中在0.10~0.38 μm的直径范围内;但950℃以后各直径范围内的晶粒分数却发生了很大的变化,1 050℃时集中在0.10~0.38 μm的直径范围内的晶粒频率仅占15%,说明小尺寸晶粒逐渐消失,而每升高50℃,不同直径范围的晶粒出现频率变化较大.

表2 升温烧结过程中氟闪石晶体各直径间隔晶粒出现频率

在850~950℃的温度区间内,晶粒分数最大的直径范围为 0.10~ 0.15 μm 和 0.16~0.24 μm,从图4中可知,它们的直径分布没有较大的变化.在950℃时出现了直径尺寸在1 μm左右的晶粒,但是个数很少,也就是说900~950℃温度升高时同时伴随着晶粒的粗化,只是生长趋势不明显.表2 中,950℃时0.02~0.06 μm 及 0.06~0.10 μm直径范围内的小晶粒所占比例比900℃时要多,由此可知:新析出的氟闪石并不是依附已有晶粒析出,而是独自成核,均以新的小晶粒形式出现.因而在950℃时虽然有较大尺寸的晶粒出现,但是平均直径并没有增大(图5).

综上分析可知,在850~950℃温度范围内,晶粒的生长方式主要是新晶粒析出,伴随着少许已有晶粒的粗化.温度升至1 000℃时,0.02~0.06 μm直径范围内的晶粒出现频率降至为0,并在 0.94~ 1.47 μm,1.47~ 2.31 μm 和 2.31~3.71 μm直径范围内开始出现晶粒,最大晶粒出现频率在 0.24~0.38 μm 的直径范围内.而到1100℃时,晶粒的最小直径范围为0.24~0.38 μm,晶粒出现频率集中的直径范围变为0.94~1.47 μm,结合平均直径的变化(图 5)可知,在950~1 100℃的温度范围内,晶粒的粗化速度很快.由于到1 000℃时析晶反应已经结束,那么随着温度的增高,不会再有新的晶体析出,图6表明950℃以后晶粒的个数急剧减少,因此可知,析晶停止后晶粒的粗化生长是由一些小晶粒的溶解来供给的.

表3 升温烧结过程中氟闪石晶粒平均直径D和各尺寸范围晶粒所占比例

从表3中可以看出,950℃时晶粒直径小于均值 0.2 μm 所占比例有 65.76%,而到了 1 000℃时晶粒直径小于0.2 μm的晶粒仅占总数的5.82%,可见在这个温度范围内,直径小于平均直径的晶粒随温度升高发生了溶解.而直径大于0.2 μm的晶粒分数从31.09%增长到92.23%之多,说明直径大于平均直径的晶粒在温度升高时发生了长大.在1 000℃以后的温度范围内可以明显看出,直径小于均值的晶粒在随着温度的升高所占比例下降,而直径大于均值的晶粒所占比例上升.同时直径等于平均直径的晶粒所占比例相比较而言并没有明显变化,可知在晶粒长大过程中,直径小于平均直径的晶粒溶解,供给直径大于平均直径的晶粒长大即粗化.

根据吉布斯-汤姆森方程可知,晶粒周围基体溶质的平衡浓度与晶粒半径r成反比[10]:

其中,Vm为析出晶体的摩尔体积;r为析出晶体曲率半径;Cα(r)为基体与曲率半径r晶粒平衡时的基体浓度;Cα(∞)为基体平衡浓度,可看成是平均曲率半径晶粒周围基体的浓度;σ为析出晶体表面能;R为气体常数;Tm为绝对温度.

晶粒尺寸越小,其周围基体溶质的平衡浓度就越高,大尺寸晶粒和小尺寸晶粒周围就会产生浓度差,从而导致两者之间发生扩散.组元由小晶粒周围基体向大晶粒周围基体扩散并在其上析出,最终导致小晶粒不断溶解缩小,大晶粒不断长大,直至小晶粒消失.

从表2中可以看出,随着温度的升高,直径尺寸范围最小的晶粒出现频率最先降至为0,再结合表3得出的规律,也可得出对于直径小于平均直径的晶粒来说,直径尺寸越小的晶粒越容易溶解,因此在升温过程中,大粒子的粗化是通过“大吃小”的方式进行的.

一般第二相粒子的粗化符合Ostwald成熟机制.Ostwald成熟机制主要描述的是球形粒子的生长规律,对于截面相当于圆形的杆状晶粒在等温下随时间增加粗化时也符合其机制特征[11],主要有以下几个方面:①不变的体积分数(即析晶量);②晶粒的直径分布呈正态分布;③晶粒个数随着时间t的增长而减少;④晶粒的平均直径增长与t1/3成正比.

由以上分析可知,在升温过程中,从整体来看,在1 000℃以后晶粒粗化时,除了有少量的晶粒溶解,仍可以说析晶量是保持恒定的;在图4中也可以看出,直径的分布符合正态分布的曲线;在表示晶粒个数变化的图6中也可以看出,晶粒的单位面积个数随着温度增加而减少.晶粒粗化是由浓度梯度导致扩散而引起一个“大吃小”的过程.但是Ostwald成熟机制主要是用于描述等温过程中随着时间变化晶粒直径的增长过程,而本次实验中的晶粒直径增大是随着温度变化而变化的,因此并不能说完全符合Ostwald成熟机制的描述.图7给出的是升温过程中氟闪石晶体平均直径和温度的关系,通过实验数据做线性拟合得出经验公式:D=27.421 -0.059 04T+3.2E-5T2其中,D为温度为T时的平均直径(μm);T为实际温度(℃).

随着温度的升高,氟闪石晶粒平均直径的变化和温度的变化呈平方关系.

图7 升温烧结过程中氟闪石晶体平均直径与温度的关系

4 结论

在升温烧结过程中,氟闪石晶体长大分为氟闪石晶体析出长大和氟闪石晶体以小晶粒溶解再在大晶粒上重新析出的形式长大两步进行.在开始阶段,析晶和长大同时进行,氟闪石通过氟云母和玻璃间的反应不断析出,新晶体以新的晶核析出,因而氟闪石晶体含量和数量不断增加,但晶体平均直径略有增长.反应析晶结束后,氟闪石晶体长大规律为氟闪石晶体含量基本保持不变,晶体数量减少,氟闪石晶体通过小晶体溶解再在大晶体上重新析出的方式长大,晶体平均直径与温度呈平方关系.

[1]MIRSANEH M,REANEY IM,HATTON P V,et al.Characterization of High-fracture Toughness K-fluorrichterite-Fluorapatite Glass Ceramics[J].J Am Ceram Soc,2004,87(2):240-246.

[2]DENRY I L,HOLLOWAY J A.Effect of sodium content on the crystallization behavior of fluoramphibole glass-ceramics[J].J Biomed Mater Res,2002,63:48-52.

[3]BEALL G H.Chain silicate glass-ceramics[J].J Non-Cryst Solids,1991,129(2):163-173.

[4]MIRSANEH M,REANEY Ian M,PETER F J,et al.Effect of CaF2and CaO Substituted for MgO on the phase evolution and mechanical properties of K-fluorrichterite glass ceramics[J].J Am Ceram Soc,2006,89(2):587-595.

[5]ZHANG W Y,GAO H.Preparation of machinable fluoramphibole glass-ceramics from soda-lime glass and fluormica[J].Int J Appl Ceram Technol,2008,5(4):412-418.

[6]章为夷,高宏.烧成温度对反应析晶法制备可加工氟闪石玻璃陶瓷的影响[J].硅酸盐学报,2007,35(2):225-229.

[7]章为夷,高宏.氟云母加入量对可加工氟闪石玻璃陶瓷反应析晶的影响[J].硅酸盐学报,2007,35(10):1396-1400.

[8]章为夷,司伟.等温处理过程中杆状氟闪石晶体的长大[J].人工晶体学报,2010,39(5):1237-1242.

[9]JEAN R,PATRICIA B R.The devitrification of a LAS glass matrix studied by X-ray powder diffraction [J].Solid State Sci,2002,4(7):999-1004.

[10][英]J.W.马丁,R.D.金属系中显微结构的稳定性[M].北京:科学出版社,1984:161-201.

[11]MüLLER R,ABU-HILAL A AND S.R.L.Coarsening of needle-shaped apatite crystals in SiO2-Al2O3-Na2OK2O-CaO-P2O5-F glass[J].J Mater Sci,1999,34(1):65-69.