铜镁接触线连续挤压法的神经网络控制技术

徐振越,樊志新,高飞,郭勇,祁伟

(1.大连交通大学 连续挤压工程研究中心,辽宁 大连 116028;2.中国北车集团 唐山轨道客车有限责任公司,河北 唐山 063000)

0 引言

为实现电气化列车的高速化,实现全面提速,已成为铁道部的既定方针,选择具有较高抗拉强度(拉断力)、导电性能较好的铜镁接触线,成了现在和将来首选的线种之一[1-4].“上引连挤法”采用连续挤压,实现了铸态晶粒的破碎和再结晶改造,由于细晶强化作用,机电性能指标高、并且性能均匀性好,有利于机车高速下平稳取流.从而大大提高列车运行速度[3].具有中国自主知识产权的“上引连挤法”工艺生产的铜镁合金接触线在金属加工原理和技术性能上都优于国外同类产品;采用这种工艺制造的承力索性能也已超过现有铁道行业标准和外国标准水平;可以满足380 km/h高速铁路运行的要求[3].

连续挤压是通过坯料与进料导板的摩擦生热来控制金属的形变温度,铜合金在变形时的温度可达600℃甚至更高,因此无需加热,能量消耗可降低30%以上[5,7];实现无间断的连续生产.变形金属受力状态好,组织致密.坯料在连续挤压过程中处于强烈的三向压应力状态,有利于提高金属的塑性,消除铸造缺陷,发生再结晶,改善金属组织结构,细化内部晶粒,从而提高了金属的机械性能和电性能;同一种直径的杆坯料既可以生产更小截面的产品,也可以通过扩张模生产比杆坯料截面还大的产品,从而满足不同线经产品的需要[7].

1 铜镁接触线连续挤压过程的特点

连续挤压方法巧妙地将在压力加工中通常做无用功的摩擦力转化为变形的驱动力和使坯料升温的热源[9],挤压机腔体温度是铜镁杆坯料在高压及摩擦力的作用下发生金属塑性变形时模腔温度的直接反映,腔体温度的变化有如下特点:

(1)腔体温度受多种因数的影响,如挤压轮直径和转速变化、铜镁杆坯料的材质、模具形状和尺寸、模具间隙的调整和磨损程度、压紧压力、环境温度等.

(2)当挤压轮直径、铜镁杆坯料的材质、模具形状和尺寸、模具间隙的调整和磨损程度、压紧压力、环境温度等一定时,挤压机转速升高会引起腔体温度增加,反之亦然.

(3)腔体温度的高低对产品的质量、挤压轮和模具的使用寿命有很大的影响.

(4)腔体温度具有大惯性、非线性和滞后性.

(5)腔体温度的变化范围控制在460~490℃.

为使铜镁料在一个“理想”的温度下发生塑性变形,保证产品质量和延长模具寿命,腔体温度的控制是铜镁接触线连续挤压生产过程控制需要解决的问题.针对这一问题,提出一种神经网络控制方法,以解决铜镁接触线连续挤压控制系统中腔体温度控制难的问题.

2 神经网络控制方案

温度因素是控制铜镁连续挤压生产过程的主要依据,是成型区内物质状态的一个重要反映,对产品质量的好坏影响极为关键,对模具的寿命也有很大的影响.而且对于生产而言,温度的最佳范围也会随着原材料、模具的形状尺寸和工作条件的不同而有所变化.因此温度因素是自动控制所必需的反馈量.

主轴转速也会因为各种相关影响因素的作用而呈现大小和变化情况的不同.比如,如果原材料品种不同或材质不均匀,而其它条件都相同,转速的大小和变化情况必然不同.而且,在正常生产中,主轴转速是调节铜连续挤压生产过程的主要手段,针对不同的情况,主轴转速调节的大小和变化就会不同.比如温度偏高,可能把主轴转速调节的得低一些,而且还要根据温度的实际值和变化情况以及一些其它条件的不同,使得主轴转速降低的快慢和快慢变化都针对性的有所不同,才能使得产品的质量和生产效率接近最佳,所以主轴转速不仅是自动控制不可缺少的反馈量,同样也是必需的控制量.

由于原材料、成型区内物质的状态、模具的形状尺寸、间隙及磨损情况等相关因素都会对生产过程产生一定的影响,这些影响因素和相应的变化在主轴的扭矩上都会有所反映,而扭矩的大小可以通过主轴电机电枢电流的大小来衡量,因此在自动控制的反馈量中引进电枢电流.

温度、主轴转速和电枢电流之间都有着一定的关系,在其它情况相同的情况下,由某种因素引起主轴转速变化,温度和电枢电流也都会有相应的变化.再如:挤压腔内的状态变化引起了温度的变化,主轴受到的力矩就会变化,必然导致主轴转速和电枢电流的变化.也就是说根据这三个因素的变化就可以反映出许多因素引起的铜镁接触线连续挤压生产的变化.因此可以用这三个因素为依据,通过调整主轴转速来控制生产的过程.

设输入模式向量XK=(x1,x2,… ,xn);希望输出向量Yk=(y1,y2,… ,yq);中间层单元输入向量 Sk=(s1,s2,… ,sp);输出向量 Rk=(r1,r2,… ,rp);输出层单元输入向量LK=(l1,l2,… ,lq);输出向量Zk=(z1,z2,… ,zq);输入层至中间层连接权{Wij},i=1,2,…,n ,j=1,2,… ,p;中间层至输出层连接权{Vjt},j=1,2,…,q;中间层各单元输出阀值为{Aj},j=1,2,…,p;输出层各单元输出阀值为{Bt},t=1,2,…,q .以上 k=1,2,…,m .

采用S函数作为网络响应函数

设第k个学习模式网络希望输出与实际输出的偏差为

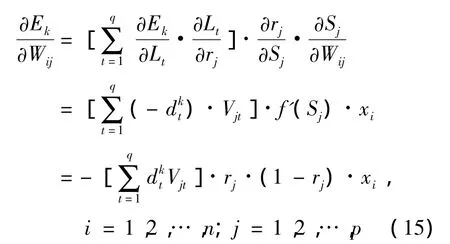

为使Ek随连接权的修正按梯度下降,则求Ek对网络实际输出的偏导

可以得到连接权Vjt的微小变化对输出层响应的影响为

则得到连接权Vjt的微小变化对第k个模式的均方差Ek的影响为

按梯度下降原则,使连接权Vjt的调整量ΔVjt与的负值成比例变化,

连接权Wij的微小变化,对第k个学习模式的均方误差的影响,推得式(10)

连接权Wij的调整量应为

同样可导出阀值{At}、{Bt}的调整量为

设网络的全局误差为E,则

网络训练用的样本数据采集于铜镁接触线连续挤压生产线,经过多次实验和筛选,选出有效数据,反复学习,直至网络全局误差函数E小于预先设定的一个极小值,利用Matlab进行训练和仿真.

3 网络训练与仿真

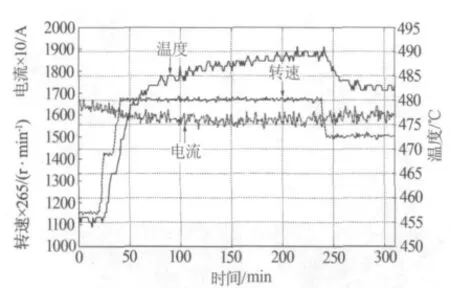

以生产φ30mm铜镁线时一次手动调速情况为例进行介绍.在某一时刻:温度为455℃,转速为5 r/min,电流为481 A时提高转速,调速过程开始后,随着转速的提高温度开始上升,电流开始下降,当温度达到469℃,转速升为6.3 r/min,电流降为470A左右时,停止加速,而温度继续上升,当温度为 489℃,转速为 6.3 r/min,电流为475 A时,操作人员降低转速,通过调节,最后稳定在温度483℃,转速5.6 r/min,电流472 A左右.为方便观察,利用Matlab将时间、温度、转速用图形表示(见图1).

图1 温度、转速、电流动态曲线

图1中,温度和电流为实际值,转速是实际值的265倍.

将以上数据根据采集时间进行处理,每组数据得到网络的九个输入量,网络的目标输出为下一秒跳变时刻记录的转速,共得到311组样本.根据实际生产状况,一般情况下以秒为单位可以满足生产需要,网络训练成功后,可根据输入来判断并控制下一秒的转速输出.再将数据进行归一化处理,使之在[-1,1]之间,经过归一化处理的数据对于神经网络更容易训练和学习[11].

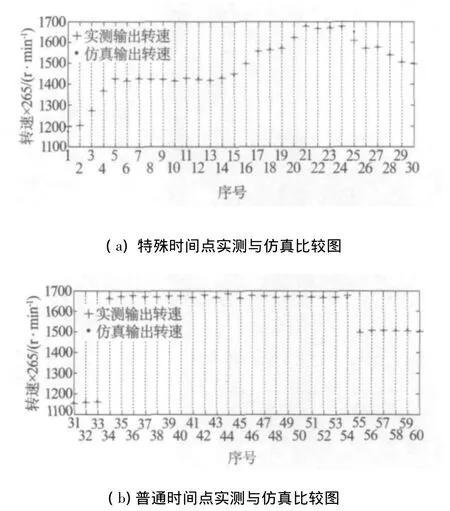

在Matlab中利用函数trainlm(学习算法为Levenberg-Marquadt反传法算法[10])对网络进行训练,其中,隐含层神经元数目经反复尝试,综合考虑到训练时间,处理问题的能力以及将来训练成功后运算的时间、精度及占用资源等情况,选择隐含层神经元数目为20个,即网络为9-20-1结构.经过2000步的的训练,其均方误差MSE为4.59231e-005.由于样本数据都是经过归一化的,为了更直观地反映出网络的性能,从样本中抽取60组数据,将输入量输入训练后的网络进行计算,把计算结果(即网络的仿真输出)进行反归一化处理,并与归一化前样本中的实测输出进行比.比较见图2.

图2 网络仿真输出转速与实测输出转速比较

从比较中可以发现其绝大部分时间点仿真结果与实测输出吻合得较好,只有个别时间点与实测输出结果相差较大,如特殊时间点样本中的第1点比实测值相差小24,第25点比实测值大40,但其相对于实测值的误差分别为 -2.04%和2.49%,可以满足实际问题的需要,而从分析可以发现,第1点反映了转速上升时比实测上升幅度小,而第25点则是转速下降时比实测下降幅度小,在一定程度上反映了网络调节转速比较人为调节柔和,可能更具合理性,也不排除调节过程中的偶然因素.从其它特殊时间点和所有普通时间点看,网络输出转速与实测输出转速都比较相符.

为使网络适应多种产品的生产,需利用多种产品手动调速过程的处理后数据对网络进行训练.以直径φ30mm铜镁线生产时调速过程的部分数据为样本,利用归一化后所得数据对网络进行训练,经过2000步的训练,其MSE为1.07891e-005.然后分别将三种产品的所有样本输入量归一化后的数据输入网络进行计算,并将计算结果经过反归一化处理,与原始数据进行比较,见图3.从图中可以看到产品都拟合得比较理想.

图3 φ30mm铜镁线的实测转速、仿真结果

附表是网络测试的均方误差(MSE)测试结果,结果比较理想,说明网络不仅有学习能力,还有较强的泛化能力,对隐含层神经元数目不同时的网络训练情况的比较,最终选择了Levenberg-Marquardt方法,并对该方法进行了适当说明.同时利用trainlm函数和处理后的数据进行训练和仿真,在网络训练完成后,利用没有训练过的数据对的网络进行了测试,测试的结果比较满意,而且网络的功能还有很大的发展空间.

附表 网络测试的均方误差(MSE)

4 结论

通过对铜镁接触线连续挤压生产过程的分析和对采集数据进行相应处理的基础上,进行了TLJ400连续挤压生产线神经网络控制的研究,整个设计和仿真都是与现有生产线控制系统和设备紧密结合的,通过仿真结果可以看到,训练成功的网络能有效地计算出下一秒的主轴转速,以较高精度模仿人对主轴转速的控制.此次研究为神经网络最终应用于铜镁接触线连续挤压生产线,进一步提高其自动化程度提供了理论和实践的依据和基础.

[1]黄崇祺.中国电力牵引用接触线(电车线)的发展[J].中国铁道科学,2003,24(5):61-65.

[2]黄崇祺.轮轨高速电气化铁路接触网用接触线的研究[J].中国铁道科学,2001,22(1):1-5.

[3]张强.高速电气化铁路接触网中的铜加工产品[C].中国有色金属加工装备及中日铜加工技术论坛文集,2011:21-30.

[4]张强.高速铁路用铜镁接触线的引进与自主创新[J].铁道机车车辆,2009,29(3):77-79.

[5]牛玉英,宋宝韫,刘元文.银铜合金接触线新工艺的研究 [J].中国铁道科学,2005,26(3):99-101.

[6]吴朋越,谢水生,黄国杰.高速列车用铜合金接触线用材料及其加工工艺[J].稀有金属,2006,30(2):203-208.

[7]运新兵,宋宝韫,高飞.连续挤压在铜管生产上的应用[J].金属成形工艺,2002,20(3):46-47.

[8]NELSON JOHN,KRAFT L GORDON.Real-Time Control of an Inverted Pendulum System using ComPlementary Neural Network and Optimal Techniques[J].American Control conference,1998,3(3):2553-2554.

[9]WILLIAMS,VICTOR MATSUOKA,KIYOTOSHI.Learn-ing to Balance the Inverted Pendulum Using neural Networks[C].IEEE intermational joint conference on neural networks,1991:214-216.

[10]陈杨,王茹,林辉.Matlab6.0版本中神经网络工具箱训练算法的使用与比较[J].电脑与信息技术,2002(3):1-6,18.

[11]苏高利,邓芳萍.论基于MATLAB语言的BP神经网络的改进算法[J].科技通报,2003,19(2):130-135.

[12]李秀平.一种基于神经网络跟踪控制的稳定性分析[J].电子学报,1996,24(10):51-55.