石蜡微胶囊及脲醛树脂囊壳的力学试验研究

杨博瀚,戴杰君,申海峰,宗冬冬

(徐州空军学院研究生管理大队,江苏 徐州 221000)

1 基本原理

1992年Oliver和Pharr提出,应用纳米压痕测试试样硬度H,可由最大加载载荷Pmax与压头的接触面积(投影面积)A(hc)的商求得:

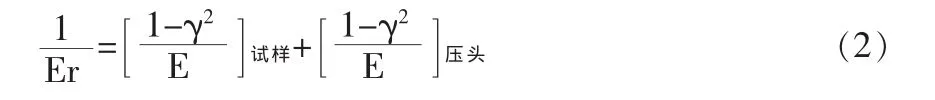

传统的弹性模量定义考虑的仅仅是反映被测材料的弹性变形,但实际上,在压头压入再抬起而使材料慢慢恢复的过程中,压头的弹性变形也起一定作用,所以可通过约化模量Er来求取试样材料的弹性模量。约化模量Er与试样材料和压头材料的弹性模量E及泊松比γ之间的关系为

式1-2中,金刚石压头 E=1114GPa,γ=0.07,未知材料的γ=0.29。而其约化模量Er为:

式中,β为与压头形状有关的常数,S为接触刚度。

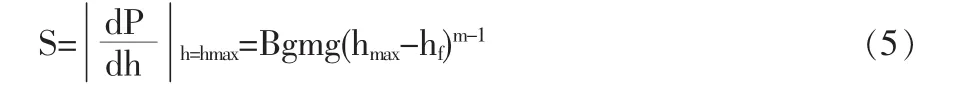

圆形压头 β=1,Berkovich 压头 β=1.034,Vickers压头 β=1.012。为了准确计算出材料的硬度和弹性模量,必须先知道S和A(hc)的值。Oliver和Pharr提出了确定接触面积的方法,给出了卸载曲线段的载荷与压痕深度关系的幂律公式为:

式中,B、h、m 为拟合参数;hf为残余压痕深度。

则由卸载曲线端部的斜率即可求出材料的测量刚度,也就是接触刚度S为:

式中,hmax为最大压痕深度。

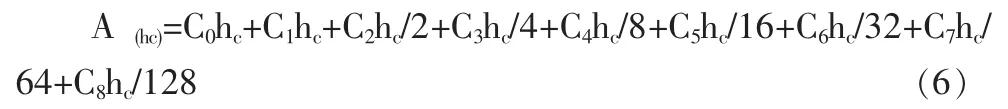

由此得到接触深度hc与压头面积A(hc)的函数表达式为

对于Berkovich压头:

接触深度hc的表达式为:

式中,ε为与压头形状有关的常数。对于球形或Berkovich压头,ε=0.75。获得了S和A(hc)值,被测材料的硬度和弹性模量就可由式(1)~(3)求得。根据整条卸载曲线拟合得到的值常出现较大误差,因此计算结果确定拟合时,通常只取卸载曲线的20%~95%之间的曲线段进行拟合。

2 试验方法

脲醛树脂薄片:不添加芯材,采用原位聚合一步法制备脲醛树脂,脲醛树脂黏附烧杯壁,形成了约1 mm厚的脲醛树脂薄片。石蜡微胶囊:平均粒径89μm。将微胶囊和脲醛树脂薄片固定在样品台上,保持表面干净、平整,保存在26±0.1℃的环境下24h后进行测试。用Berkovich压头对试样进行压痕测试。

3 试验结果分析

3.1 脲醛树脂薄片压痕分析

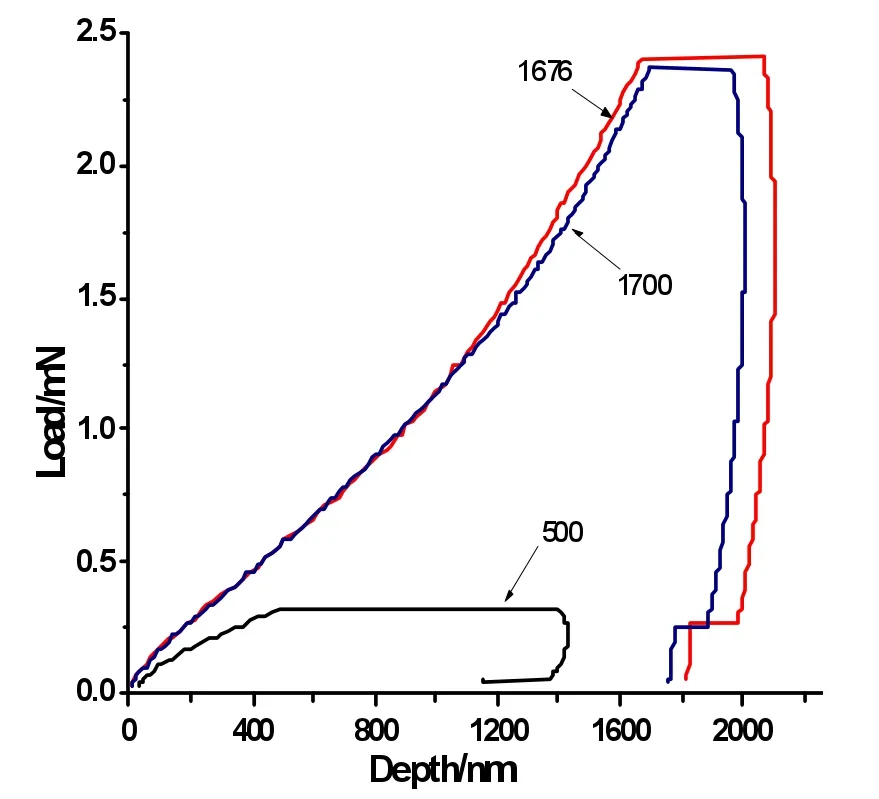

由脲醛树脂薄片不同条件下根据公式(1)~(8)非线性拟和计算得的载荷、压痕深度、约化弹性模量和硬度的变化曲线。由图1可知,受硬度大的基体影响,500的各项性能都远小于1676和1700的。随着保压时间的减小。由于保压时间的相近,1676 和 1700 的硬度(Hardness)、弹性模量(Modules)和载荷(Load)都很接近,但都与500-15差很远。由试验结果可以看到,随着实验条件变化尤其是加载时间变化,脲醛树脂的力学性能变化很大,说明了脲醛树脂具有非线性粘弹性—蠕变特征。这是由于材料在微观状态下,纳米探针施加载荷造成的。

图1 不同实验条件对脲醛树脂的压痕曲线

3.2 石蜡微胶囊的压痕分析

根据公式 (1)~(8)对微胶囊进行非线性拟和计算的载荷、压痕深度、约化弹性模量和硬度。脲醛树脂和微胶囊根据公式计算出的结果并与多功能纳米材料测试仪测得的结果比较。多功能纳米材料实验仪测得的结果得出的弹性模量是约化弹性模量,是由仪器测得,它与非线性拟和计算的结果相差较多,主要是由于压头的实际接触面积和实际接触深度不同于计算的,且由于长期使用影响压头形状,造成接触面积的公式与式(7)不一致,从而最终导致弹性模量和硬度不一样。

4 结语

(1)应用多功能纳米材料测试仪的纳米压痕技术测试微胶囊和囊壳材料的力学性能,实验表明脲醛树脂壳壁和石蜡微胶囊能够承受一定的外力作用。

(2)通过非线性拟合计算,得到了微胶囊和囊壳材料的硬度和约化弹性模量等力学指标。并与纳米材料测试仪的结果对比,发现结果相近,说明应用纳米材料测试仪和纳米压痕法测试微胶囊的力学性能可行。

(3)通过纳米压痕曲线观察到了囊壳材料—脲醛树脂在室温下、纳米压头和小载荷的作用下发生蠕变,表现了材料在微观状态下与其宏观状态有不同的性质。

[1] Oliver W C,Pharr G M.Improved Technique for Determining Hardness and Elasticmodulus Using Load and Displacement Sens ing in Dentation Experiments[J].Journal of Materials Research,1992,7(6):1564-1580.

[2] Li X D,Bhushan B.A Review of Nano-indentation Continuous Stiffness Measurement Technique and Its Applications[J].Materi alsCharacterization,2002,(48):11-36.

[3] 刘星.MUF 石蜡的微胶囊制备[J].高分子材料与工程,2006,(3).

[4] 孙多先.APA微胶囊膜厚的理论计算与实验研究[J].生物医学工程学,2002,(19).

[5] 王建平,张兴祥.相变材料微胶囊研究进展[J].材料导报,2007,(4).

- 时代农机的其它文章

- 衡山县耕地和基本农田保护中的问题及对策研究