自卸车举升机构的运动分析

安爱琴,逄明华,聂永芳

(河南科技学院,河南新乡453003)

自卸车是利用发动机动力驱动液压举升机构,将车厢倾斜一定角度从而达到自动卸货,并依靠货箱自重使其复位的专用汽车.在自卸货车的运动分析与设计当中,液压举升机构的设计一直处于重要的地位,这是由于液压举升机构是自卸货车的重要工作系统,其设计方案的优劣直接影响着货车的多个主要性能指标[1-2].

目前大多数自卸车生产企业在举升机构的设计过程中一直沿用传统的“类比作图试凑法”,需要通过确定初步设计方案→估算→分析→校核→调整参数→再计算→再校核,经过多次反复的过程才能完成设计.该方法工作量大、效率低,不能满足现代社会的需求[3-5].本文采用解析法分析机构在举升过程中的主要参数变化,借助计算机技术,应用MATLAB软件编程来完成举升机构运动规律、运动特征分析,这将对后续的液压举升机构的优化设计、寻求最优的设计方案,打下良好的基础;同时对提高液压举升机构的设计质量和效率具有重要的意义.

1 自卸车结构参数的确定

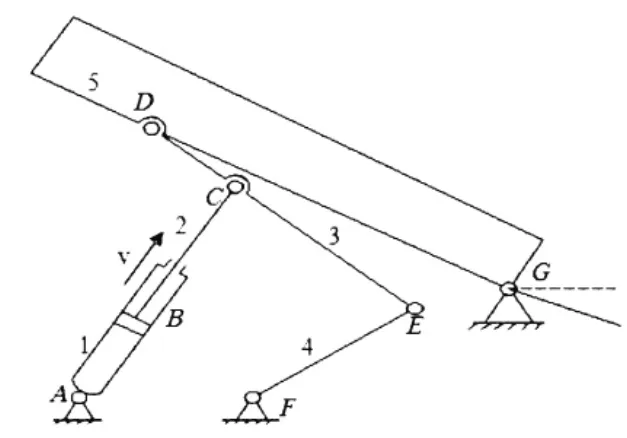

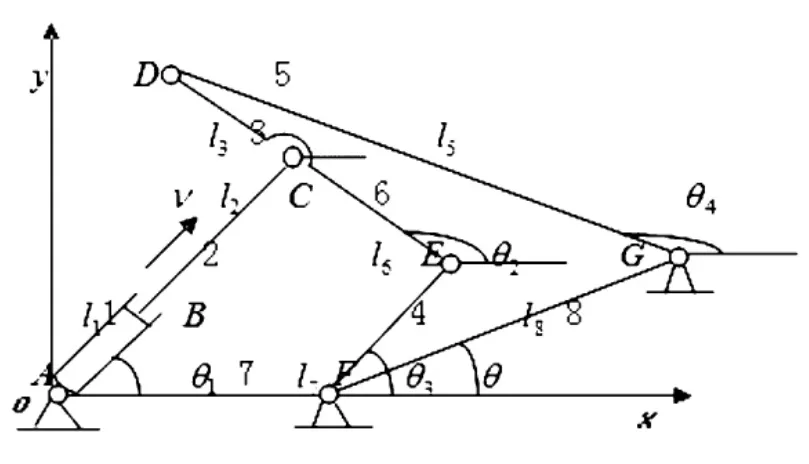

自卸车举升机构结构参数的确定需要考虑举升机构的液压缸布置方式、液压缸举升行程、举升效率等因素,举升机构的布置尽可能简单、紧凑和高效率.本文研究的是连杆组合式举升机构,液压缸的布置采用的是前推式,即T式举升机构.该举升机构具备布局简单、结构紧凑、举升效率高等特点.本结构中参数的确定,主要参考实习基地庆铃汽车股份有限公司生产的NHR55系列1.5 T自卸车的结构参数,确定各杆件尺寸及原动件运动参数,进而建立自卸车机构运动模型.自卸车机构运动规律和运动坐标,如图1和图2所示.在图2中,连杆组合机构的参数取值分别为:l1=1.5 m,l2=1.3 m,l3=1.6 m,l4=1.3 m,l5=1.1 m,l6=1.0 m,l7=2.0 m,θ=20°,v=1 m/s

图1 自卸车机构运动模型

图2 自卸车机构坐标

2 自卸车举升机构运动分析

2.1 运动分析方法的选择

自卸车举升机构运动分析是在已知机构尺寸及原动件运动规律的情况下,确定机构中各构件的角位移、角速度及角加速度.

机构运动分析的方法很多,主要有图解法和解析法.当需要直观地了解机构的某个或某几个位置的运动特性时,采用图解法比较方便,而且精度也能满足实际问题的要求.而当需要精确地知道或要了解机构在整个运动循环过程中的运动特性时,采用解析法并借助计算机软件,不仅可获得很高的计算精度、一系列位置的分析结果,而且还能绘出机构相应的运动曲线图,同时还可把机构分析和机构综合问题联系起来,以便于机构的优化设计[6-7].本文采用解析法和MATLAB计算软件相结合,可快速、准确得到一系列分析结果和运动曲线.

2.2 机构矢量方程推导

参照图2建立的直角坐标系xoy,将ABCEFA和FEDGF分别看作封闭向量多边形,对其列机构向量方程:

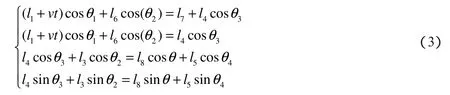

因牛顿-辛普森算法是一种非线性方程迭代法,因此需将机构向量方程式(1)、(2)在xoy坐标系中对进行投影:

方程式(3)是对矢量方程投影后得到的机构运动直角坐标方程式,应用此方程可进行机构运动角位移的求解.

2.3 牛顿 - 辛普森算法求解角位移 θ1θ2θ3θ4

牛顿-辛普森算法是求解非线性方程的一种迭代法,它从某一给定的初始向量开始不断地给以增量直到结果“足够接近”精确解.迭代增量是通过非线性方程的级数展开式计算求的,“足够接近”是根据数值精度和工程实际的要求来确定的[8-9].

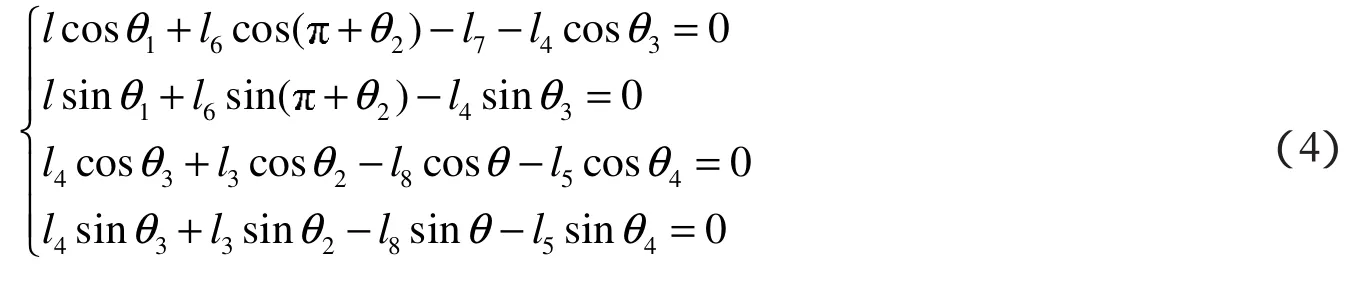

据牛顿-辛普森算法求解原理结合机构直角坐标系方程式(3),可推导出牛顿-辛普森算法的数学模型:

在式(4)中l=l1+vt为液压缸加上活塞推杆的总长.

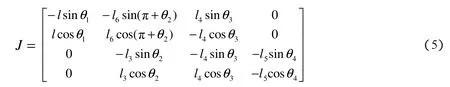

由牛顿-辛普森算法的数学模型式(4),可求的非线性方程组雅可比矩阵:

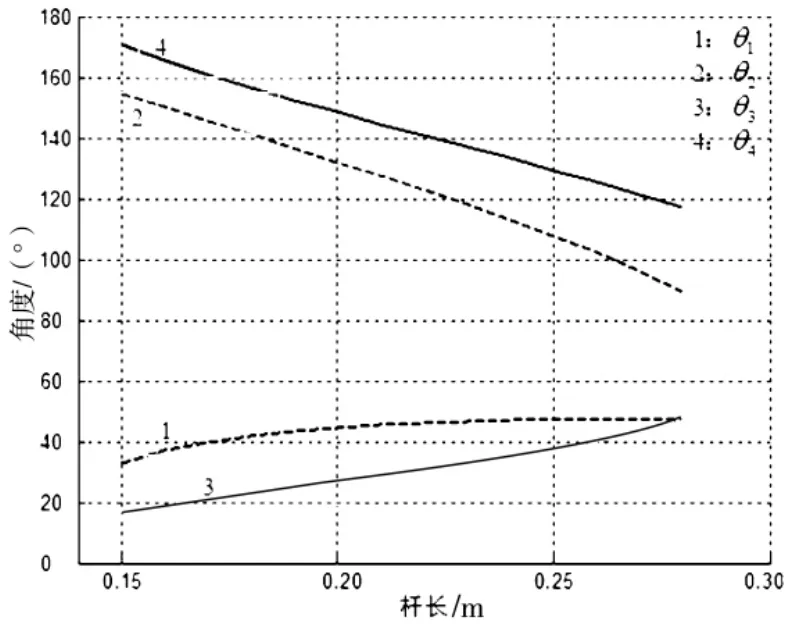

应用MATLAB软件对牛顿-辛普森算法的数学模型式(4)及其雅可比矩阵式(5)进行编程,可求得各杆件运动角位移变量 θ1θ2θ3θ4的值,如图 3 所示.

图3 角位移随杆长变化曲线

在图3中表示了角位移随杆长的变化规律,在举升机构设计过程中,根据机构运动的角位移的允许值,参照角位移和杆件变化规律可以快速确定杆件长度,以节省大量的计算和校核过程,从而提高举升机构的设计效率.

2.4 各杆件运动角速度求解

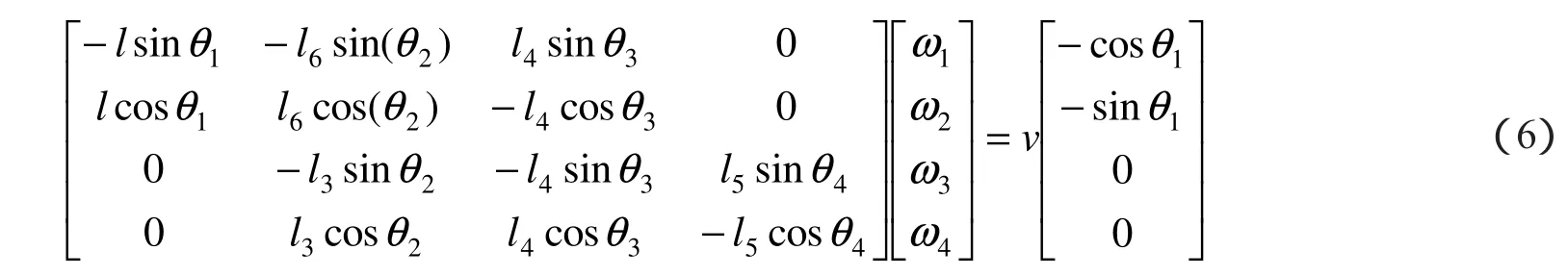

将运动变量 θ1θ2θ3θ4对时间 t求一阶导数,即得速度方程式:

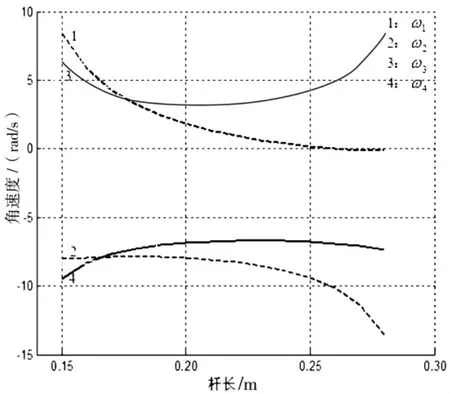

应用MATLAB软件对速度方程式(6)进行编程求解,可得角速度随杆长变化关系,如图4所示.

图4 角速度随杆长的曲线

在图4中表示了角速度随杆长的变化规律,可以看出,在举升过程中各杆运动角速度随杆件长度的变化较小,角速度出现负值表示角速度方向与推杆运动方向相反,整个运动过程比较平稳.

2.5 各杆件运动角加速度求解

将运动变量 θ1θ2θ3θ4对时间 t求二阶导数,即得加速度方程式:

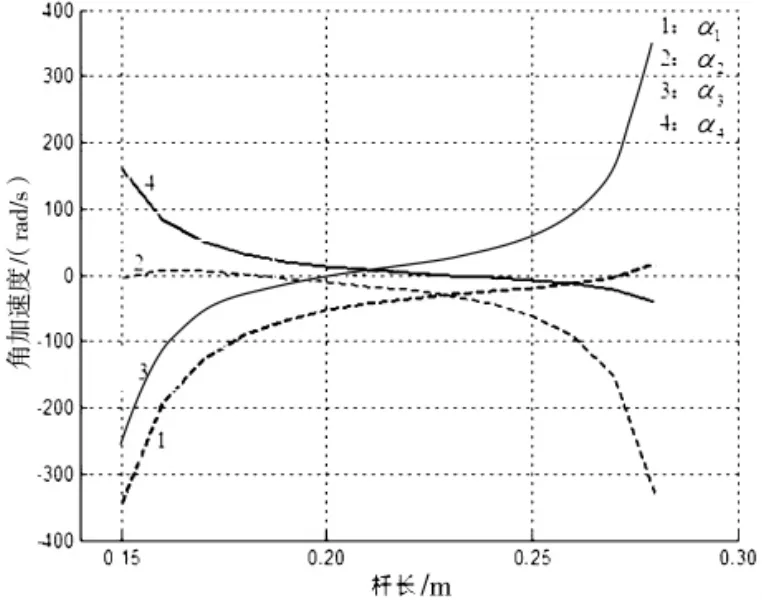

应用MATLAB软件对加速度方程式(7)进行编程求解,可得角加速度随杆长变化关系,如图5所示.

图5 角加速度随杆长曲线

在图5中表示了角加速度随杆长的变化规律,可以看出,在举升过程中各杆运动角加速度随杆件长度的变化较大,角加速度出现负值表示角加速度变化方向与推杆变化方向相反.在举升机构设计过程中,可根据举升机构要求的运动变化情况,参照角加速度和杆件变化规律确定杆件长度,从而使举升过程比较平稳.

3 结论

本文分析了自卸车举升机构的结构特点,建立了机构运动矢量方程和牛顿-辛普森算法的数学模型,应用MATLAB软件平台完成运动分析程序的编制,得到了自卸车举升机构各杆件的运动角位移、角速度和角加速度随杆长的变化规律曲线.该研究结果,对快速确定举升机构结构参数、完成工程自卸车举升机构的设计和优化有一定的意义.

[1]丁亚康,钟绍华.ADAMS软件在自卸汽车举升机构设计中的应用[J].专用汽车,2008(6):51-53.

[2]张建平,俞东海,王德松.T式举升机构的设计和计算软件开发[J].专用汽车,2010(4):57-59.

[3]姜平.后推式举升机构的优化设计与仿真[J].农业装备与车辆工程,2007(10):21-22.

[4]周家付,吴解生,田杰.基于MATLAB的机械用举升机构运动学分析[J].林业机械与木工设备,2007,35(9):38-41.

[5]刘颖,张荣沂,赵鹤飞.基于MATLAB的重载机举升机构的优化设计[J].黑龙江工程学院学报:自然科学版,2007,21(2):65-67.

[6]余良富,马力,王元良.基于MATLAB自卸车举升机构的矩阵变化算法[J].机械设计与制造,2003(6):62-63

[7]凌锡亮.基于PRO/E马勒里举升机构设计的动态仿真[J].专用汽车,2005(6):35-37.

[8]张宝生,蓝悦明.机械零件与系统优化设计建模及应用[M].北京:化学工业出版社,2005.

[9]曲秀全.基于MATLAB/Simulink平面连杆机构的动态仿真[M].哈尔滨:哈尔滨工业大学出版社,2007.