高压TCR晶闸管阀组触发控制方案设计及仿真分析*

李小芬 范少春 罗运成

(湖北三环发展股份有限公司 武汉 430223)

1 引言

现代社会离不开柔性交流输电系统,而SVC和SVG是柔性交流输电系统的基础技术和关键设备。高压TCR则为SVC的核心装置,由多级反并联晶闸管对串联构成的晶闸管阀组和串联电感组成。通常,通过控制晶闸管阀组的导通角来控制其向电网注入无功电流的大小。为了保证TCR可靠地工作,对晶闸管实施可靠地触发控制是关键。由于TCR工作在高电压环境,晶闸管阀组触发系统的设计必须面对和解决高等级电压隔离、触发及监控电路取能困难、兼容强电磁干扰环境等技术难题。目前常用的触发方式有电磁触发、光电触发[1]、光触发[2](用于光直接触发晶闸管);取能方式有高电位取能和电磁式互感器取能等[3~5]。电磁触发是用低位功率脉冲信号经穿墙式电流互感器隔离后直接触发多对高位晶闸管,这种方式具有成本低、同步性好等优点,在工程中有不少应用。电磁触发往往需要采用专用电源在低压侧产生强触发电流脉冲,文献[6]介绍了一种用于晶闸管阀串触发的多路输出的隔离电源,但其系统构成和大功率电流源的生成方式复杂。本文给出了一种新颖的、结构简单的大功率脉冲电流源的生成方案和电磁触发系统。

2 高压TCR晶闸管阀组触发方案设计

构成35kV TCR装置主回路的三相晶闸管阀组,每相阀组由22对6.5kV的晶闸管反并联而成。考虑到成本、可靠性等因素,触发系统采用电磁触发方式,系统设计如下。

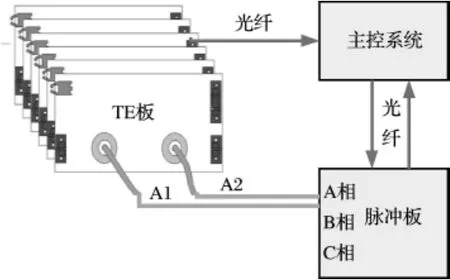

触发控制系统由一块由低压电源供电的脉冲板、66块处于高电位系统的TE板组成,如图1所示。B、C相连接方式与A相一致。TE板设计有电流互感器及触发电路、取能回路、BOD保护支路、状态检测及光纤反馈支路。脉冲板设计有电源电路、光纤收发电路、脉冲保护及功放电路、脉冲电流源电路。

图1 晶闸管触发系统示意图

触发系统工作原理为:主控系统把计算好的触发命令通过光纤传输给脉冲板;脉冲板将接收到的光脉冲,通过光电转换及相应处理后生成触发电流脉冲;电流脉冲通过高压电缆穿过各TE板上的电流互感器,在其副边感应出驱动脉冲,为每对反并联晶闸管提供触发,每对晶闸管的状态信息通过TE板光纤直接反馈给主控系统。

图2 强触发电流脉冲示意图

串联晶闸管阀组可靠触发的基本要求是相互串联的晶闸管尽可能地一致开通,这是因为较慢开通的器件可能承受过电压而损坏。这就要求同组相串联的晶闸管之间有最小的门极开通延时时间偏差,而强的门极触发脉冲能使这个偏差降到最小。理想的强触发电流脉冲如图2。强触发对触发电路参数、触发电源功率、工程实施方式等都有较高要求。经综合考虑,本触发方案将驱动脉冲设计为脉冲串,每间隔10ms发一脉冲串,每串脉冲由四个宽度为50μs,占空比为50%的脉冲组成,通过加强对每个脉冲的前沿陡度、平台电流幅度的控制来实现触发的可靠性和一致性。同时,为控制简单,每对反并联晶闸管的触发脉冲设计成一致,通过晶闸管本身承受的电压极性来决定是否开通。

3 大功率脉冲电流源的设计

为可靠触发66对晶闸管,脉冲板中设计了能提供功率足够大的电源电路和大功率脉冲电流源生成电路。

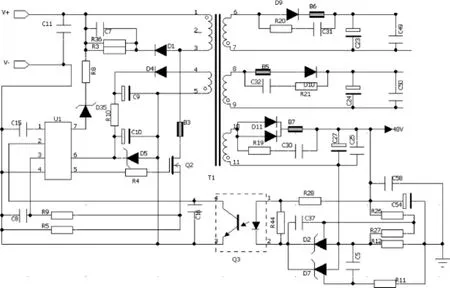

电源电路采用经典的单端反激式开关电源变换器电路,用NCP1216作为PWM控制器,和最常用的UC384X系列芯片相比,NCP1216除了具有UC384X芯片的功能外,另外还提供了动态自供电电路和跳周期的工作模式,可以改善变换器的效率,便于提高电源输出功率。电源主电路如图3。

图3 脉冲板反激开关电源主电路图

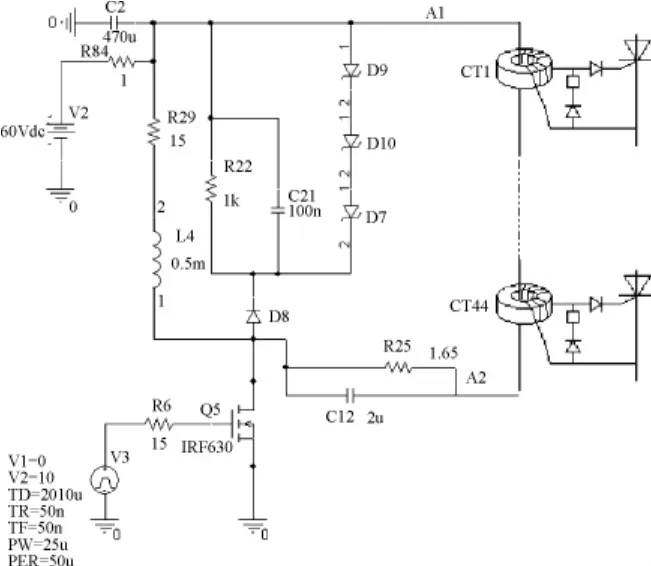

大功率脉冲电流源生成电路如图4所示[7~8]。Q5管G极前端的触发电路由NPN、PNP三极管构成的放大电路组成。A1A2是高压电缆,作为各TE板上的电流互感器CT的原边。整个触发电路结构简单清晰,成本可控制在最低。

图4 大功率电流脉冲电路

根据晶闸管资料,驱动电流IGT为0.4A,考虑到电流脉冲的强度,将触发电流IGon设计在1.25A。TE板上的驱动电流互感器磁芯采用非晶合金绕制,磁导率高,饱和磁密高,在驱动晶闸管方面,远比铁氧体有优势,且体积可以控制得比较小。互感器匝比设计为1:8,则脉冲板驱动回路的正向电流幅值设计值至少要达到10A。为保证驱动的可靠性及电流互感器所需的电流源特性,将工作电源电压设计为60V,触发瞬态最大功率可达600~1kW。

图4电路中,Q5开关管选择IRF630型MOSFET管,D8、R22、C21构成电流互感器、L4电感的反向恢复通道;稳压二极管D7支路可以减小反向恢复期间A1A2端口电压波形的振荡;R29、L4支路是电感储能通道,用于在A1A2支路形成反向电流,使电流互感器磁芯磁复位;R25、C12支路中,利用C12电压不能突变的效应,在电流脉冲前沿产生一个尖峰,避免电流脉冲只有平台。储能电感L4参数的选择既要考虑有足够的能量为互感器磁芯磁复位,同时还要考虑该支路的时间常数,使得Q5导通期间L4不至于饱和。

4 触发电路的仿真分析

4.1 仿真模型的建立

35kV TCR系统工作电压高,组成器件多,实验安全要求严格,晶闸管阀组驱动电路的很多特性难以在应用现场测试,故对触发电路的特性进行了仿真分析,重点集中在大功率电流脉冲电路。对该电路来说,负载特性会影响驱动波形,仿真模型的关键在于合理等效CT1~CT44及相应驱动支路。

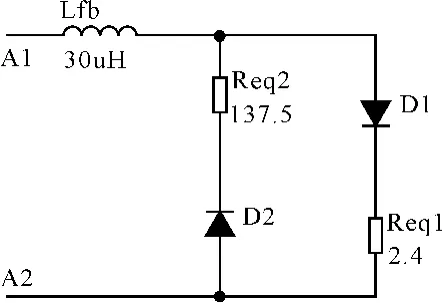

文献[9~10]研究的晶闸管宏模型分为主块、控制块和反向恢复块三部分,其中,门极触发特性通过二极管和电压源来模拟,这种模型多用于分析晶闸管的暂态过程,但用来分析阀组触发电路的特性则显得复杂。本文对仿真模型进行了如下简化。晶闸管驱动电路如图5所示,晶闸管正向导通与反向截止的电路通道不一样,需用不同的等效参数。晶闸管正向导通通道可用一正向二极管和一电阻来等效,参照晶闸管门极特性曲线和器件资料,对于单个晶闸管门极,可选择3.5Ω电阻来等效门极导通状态,由于折算到互感器原边的电阻与匝比平方成反比,所以每相44个晶闸管驱动支路等效到脉冲板驱动回路的正向等效电阻Req1为2.4Ω。晶闸管反向通道,也可以用一反向二极管和一电阻来等效。反向等效电阻由驱动回路的反向电阻(图5中的R1)决定,计算Req2为137.5Ω。经测算,高压电缆的等效电感为30μH左右。这样就得到了图6中的负载等效电路。用该电路代替图4中A1、A2之间的实际驱动电路,得到最终的仿真模型。

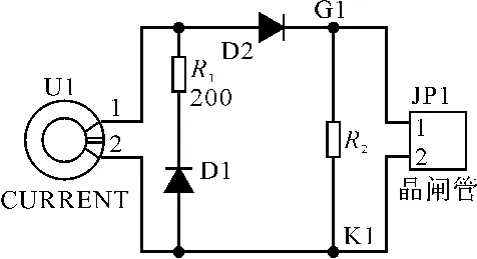

图5 TE板上的晶闸管驱动端口电路图

图6 单相晶闸管阀组驱动负载等效电路

4.2 电路工作过程的仿真分析

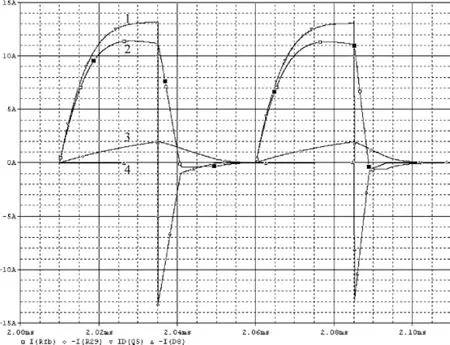

采用上述仿真模型,选择Orcad进行了一系列仿真,得到图7各支路电流的波形,可以看出电路的工作过程如下:

Q5开通时,L4支路电流逐渐增加,A1A2驱动支路通过Lfb、D1、Req1构成回路,电流流过高压电缆A1、A2,互感器原边电流约10A,副边感应出约1.25A的电流使得各晶闸管导通,导通后,门极电压约为2.6V,前向二极管压降约为0.8V,因此单个互感器副边的压降为3.4V,44个互感器反射到原边的压降就是18.7V,回路参数的选择要考虑该压降的影响。

Q5关断时,A1A2驱动支路、L4支路电流均不能突变,会通过D8向C21充电,Q5漏极电压上升,可以达到电源电压的几倍,当电压到达峰值时,A1A2支路电流降为零。因为L4的电感量和电流比较大,此时其磁能并未释放完毕,会继续通过A2、A1、R29够成回路,为互感器磁芯提供反向复位电流,避免磁芯的饱和,直至下一个驱动周期的到来。

图7 驱动回路电流分布(曲线1—流过Q5电流;曲线2—A1A2驱动回路;曲线3—L4支路;曲线4—D8电流)

4.3 典型的仿真结果

利用仿真模型分析了触发电路参数变化的影响,典型的仿真结果如下:

(1)A1A2驱动端口的电压和电流波形见图8。驱动电流最大值的仿真结果为12A;脉冲电流的反向峰值仿真值为0.8A,基本达到设计目的。

(2)分布电感Lfb的大小,对A1A2支路电流脉冲的上升沿有较大影响。30μH分布电感得到的电流脉冲前沿约为1A/μs,而与5μH分布电感对应的前沿则达到了3.75A/μs。可见,在实际工程应用中,设法降低回路分布电感对提高晶闸管的驱动特性是很有意义的。

图8 30μH分布电感得到的A1A2驱动端口两端电压

5 触发电路的系统实验

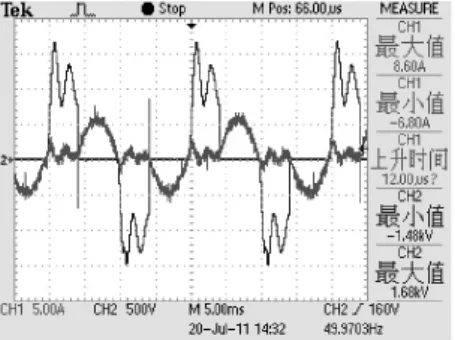

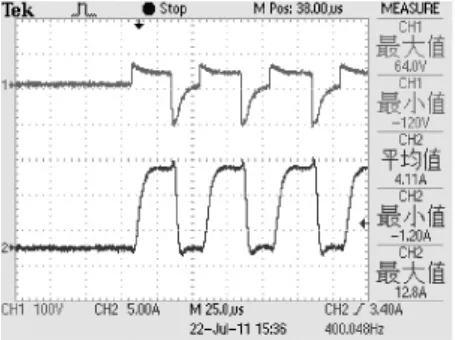

图9 主回路电流波形(CH1)与一组晶闸管两端的电压波形(CH2)

图10 脉冲板A1A2驱动端口两端电压(CH1)和电流脉冲实测波形(CH2)

为验证本触发方案,搭建6kV高压触发测试平台进行测试分析。为更真实模拟实际TCR系统,主回路只用4组晶闸管反并联,脉冲板除接驱动这4对晶闸管的TE板负载外,还外接18块未驱动晶闸管的TE板,这些单板的晶闸管驱动端口用二极管模拟晶闸管门极。在130度触发角下,得到图9所示电压和电流波形。利用泰克A622电流探头测试脉冲板A1A2驱动端口电流波形,得到图10所示结果。对比图8和图10可知,实测结果与仿真结果基本一致,触发电流的脉冲幅值达到了12A,脉冲前沿1.3A/μs,且触发过程中,脉冲电路电源的电压幅度无跌落,控制在58V以上,满足应用要求。

6 结语

本文介绍了一种用于35kV高压TCR晶闸管阀组的触发控制方案,对触发电路进行了仿真和实验分析,重点讨论了大功率脉冲电流源生成电路。结果表明,该触发电路能可靠的触发晶闸管,其所用的大功率脉冲电流源生成电路结构简单、成本低廉,触发控制方案经历了在工程中长期运行的考验,工作稳定可靠,值得在工程应用中推广。同时,用简化触发电路等效仿真模型得到的仿真结果与实测结果基本一致,证明了仿真模型的实用型。

[1]延汇文,邱阿瑞,刘玉伟.晶闸管的光纤触发技术[J].电力电子技术,2003(6):86~87

[2]成旭鹏,焦东亮.直接光触发晶闸管(LTT)在SVC的应用[J].电力建设,2007(9):83~85

[3]刘飞,卢志良,刘燕,等.用于TCR的晶闸管光电触发与检测系统[J].高电压技术,2007(6):123~128.

[4]杨杰.29kV高压晶闸管阀触发系统隔离技术和晶闸管过电压保护方法[J].机车电传动,2000(2):23~26

[5]刘鹏,申宁,杨利娜.串连晶闸管阀触发方式分析与研究[J].电力电子,2008(2):42~44

[6]夏凌辉,吕征宇,费万民.大功率装置用多路输出高压隔离新型开关电源设计[J].电源技术应用,2003(12):6~9

[7]李忠桥,游小杰,郑琼林.超导储能系统用高速晶闸管驱动电路研究[J].电气技术,2006(12):22~25

[8]江智军,赵江球,伍怡兴.一种改进的晶闸管触发电路研究[J].通信电源技术,2009(4):14~16

[9]赵中原,邱毓昌,于永明,等.用晶闸管宏模型分析换流阀内电压分布特性[J].电网技术,2003(9):33~36

[10]温家良,刘正之,傅鹏.一种简化晶闸管宏模型及其在暂态分析中的应用[J].电力电子技术,2002(4):66~68