船舶总体弯曲对沿船体纵向布置齿轮机构的影响*

朱水田 覃少智 王 义

(广州中船黄埔造船有限公司 广州 510075)

1 引言

各种齿轮机构广泛应用于船舶的动力传动中。齿轮机构与其它机械传动相比具有以下特点:在传动过程中,瞬时传动比稳定传递运动准确可靠;传动效率高;工作可靠,使用寿命较长;在传递同样功率的情况下,结构紧凑;速度和功率范围宽。一对齿轮传动是依靠主动轮轮齿的齿廓推动从动轮轮齿的齿廓来实现的。如果两轮的传动能实现预定的传动比(i12=ω1/ω2)规律,则两轮相互接触传动的一对齿廓称为共轭齿廓。

一对啮合的渐开线齿轮,其端面齿廓是共轭的,为了保证正确的啮合传动,只有在前一对齿脱开啮合之前,随后的一对齿必须已经进入啮合,才能保证齿轮的连续传动,即端面重合度εα大于1。显然,端面重合度εα越大,传动过程中同时啮合的齿轮对数越多,传动越平稳。为了加大渐开线齿廓的端面重合度,必须增加轮齿齿高。但是,齿高越大,轮齿的抗弯折断能力越低,同时离节点远的齿面,相对滑动速度越大,摩擦损失也越大,从而导致效率降低。此外,还易产生干涉或根切及齿顶变尖等缺点。增加重合度的另一种办法是采用渐开线斜齿轮。在渐开线斜齿轮传动中,除了有端面重合度外,还存在着因螺旋角而造成的延迟脱离啮合时间,即增加了一个轮齿纵向重合度。轮齿纵向重合度随齿宽和螺旋角增加而增大。但螺旋角的增大,将增加齿轮轴向力。齿宽的增加将影响载荷在齿面的均匀分布,均有一定限制。

渐开线齿廓传动最大的优点就是它的可分性,即渐开线齿廓齿轮副的实际中心距即使与设计中心距略有变化,也不会影响两齿轮传动比。这种传动的可分性,对于渐开线齿轮的加工和装配都是十分有利的[1]。

对沿船体的纵向布置并刚性固定的齿轮机构来说,船舶在波浪中航行时,船体出现的中垂及中拱弯曲变形必然会影响齿轮机构的支座中心距从而影响齿轮机构的运行。

2 对沿船体纵向布置齿轮副支座中心距的补偿

2.1 对沿船体纵向布置的斜齿轮支座中心距变化的分析

船舶航行中船体中垂及中拱弯曲变形会使沿船体纵向布置的齿轮支座的中心距产生缩减。研究表明,由这种中心距缩减所引起的齿轮倾轧不仅会导致齿轮发热、产生噪音及振动而且还会降低齿轮、齿轮轴以及轴承的疲劳寿命和增加能耗等[2~3]。本节推导出一项适用于沿船体纵向布置的斜齿轮支座的中心距补偿公式。

2.2 船体中拱及中垂弯曲变形使纵向桁材及结构产生的压缩变形

舰船中垂及中拱弯曲变形时距离舰底XOY平面为z的纵向桁材或结构的压缩应变为:

2.3 沿船体纵向布置的斜齿轮支座几何位置以及它的连接形式

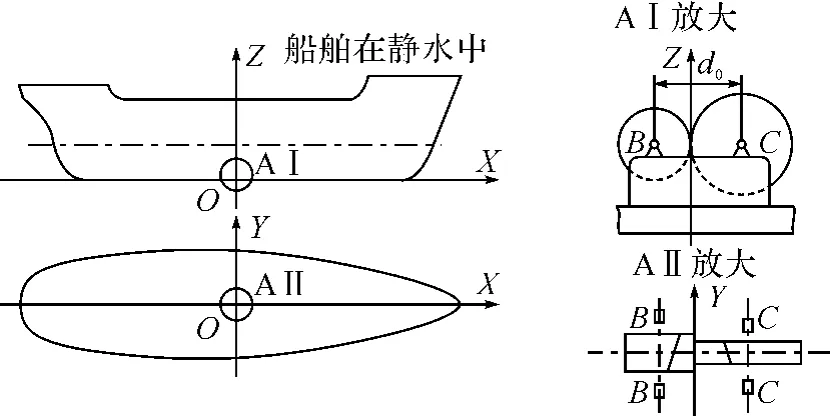

假设沿船体纵向布置的斜齿轮副支座如图1所示,两对齿轮支座的轴线B-B和C-C与船体轴垂直,两对支座的轴线组成的平面与XOY平面平行。图1中的两对齿轮支座均被刚性固定于机架上,而机架又与船体纵向桁材和结构件刚性相连。

2.4 船体中拱或中垂弯曲变形时斜齿轮支座中心距的缩减量

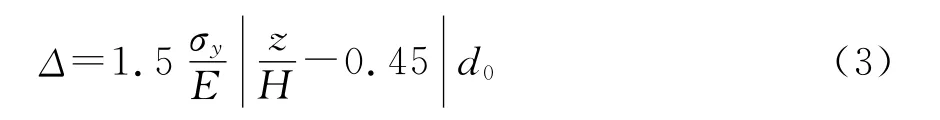

假设不计船体中拱和中垂弯曲变形(或船舶处于静水)条件下沿船体纵向布置的齿轮支座的名义中心距为d0(图2中,d0是指齿轮支座轴线B-B及C-C之间的距离)。由齿轮设计理论可知,对于齿数为z1及z2,法面模数为mn,螺旋角为β的一对正确安装的外啮合斜齿轮,其齿轮支座名义中心距d0可由下式确定:

图1 沿船体纵向布置斜齿轮副支座

2.5 齿侧间隙及残余齿侧间隙

众所周知,为了避免由轮齿热变形及弹性变形、齿轮制造及安装误差、齿轮机构传动误差等因素导致的轮齿倾轧甚至卡死现象,为了在齿廓之间保持合适的润滑油膜,设计齿轮时必须在齿廓间留出合适的微量间隙—齿侧间隙(见图2中t)[4]。然而,齿轮机构正常运行后,由于上面所述有关轮齿热变形及弹性变形等原因,其齿侧间隙的大部分(图2中t′)很快被消除,而仅留下少量的齿侧间隙—残余齿侧间隙(图2中t″)。

正因为沿船体纵向布置的齿轮支座的机架与纵向桁材及结构之间采用刚性连接,因此船体中拱或中垂弯曲变形时,固定齿轮支座的机架会随同纵向桁材或结构产生不同程度的附加压缩变形。由式(1)可列出船体中拱或中垂弯曲变形时沿船体纵向布置的齿轮支座的中心距缩减量表达式:

图2 齿侧间隙t和残余齿侧间隙t″

2.6 齿轮支座中心距缩减的后果

由于船体中拱或中垂弯曲变形时沿船体纵向布置的齿轮支座的中心距发生缩减,因此齿轮支座会通过轴承及齿轮轴迫使齿轮沿径向进一步靠紧及挤压,从而不但残余齿侧间隙t″完全消失而且还产生了一定的齿间附加压力[5~6]。显然,这将产生一系列不良后果:1)润滑油膜破坏,齿面摩擦磨损加剧,齿轮严重发热,同时产生振动及噪音;2)轮齿疲劳寿命下降;3)齿轮轴产生附加弯曲变形,轴的疲劳寿命下降;4)轴承负荷增大,疲劳寿命下降;5)齿轮机构寿命下降,能耗增加;6)轮齿相互挤压倾轧,特别不利的情况下甚至会出现齿轮被卡死的严重后果。

2.7 关于沿船体纵向布置的齿轮支座的中心距补偿

不难理解,为了消除由船体纵向弯曲变形引起齿轮支座中心距缩减而造成的一系列不良后果,设计沿船体纵向布置的齿轮支座时应对支座中心距作补偿[7],补偿后的齿轮支座中心距d*应遵循下列关系:

式中δr表示由于残余齿侧间隙t″的存在两齿轮可沿径向进一步靠拢的微量距离(图2)。数值计算表明,δr与Δ相比甚小。为了简化及安全起见,本文推荐采用下列中心距补偿公式确定沿船体纵向布置齿轮支座的中心距:

3 船舶总体弯曲引起船用齿轮轮齿间附加径向挤压力的有限元分析

根据以上的论述可知,由于船体中拱或中垂弯曲变形时,沿船体纵向布置的齿轮支座的中心距发生缩减,因此齿轮支座会通过轴承及齿轮轴迫使齿轮沿径向进一步靠紧及挤压,从而不但残余齿侧间隙t″完全消失而且还产生了一定的齿间附加压力[8]。显然,这将破坏轮齿间的润滑油膜,齿间摩擦加剧,将导致齿轮严重发热,同时产生振动及噪音。

为了形象直观地说明由于船舶总体弯曲变形引起的沿船体纵向布置的齿轮支座的中心距的缩减,齿轮支座会通过轴承及齿轮轴迫使齿轮沿径向进一步靠紧及挤压,此处运用有限元分析软件,对船用齿轮机构运行时可能产生齿轮间附加径向挤压力的状况进行静态的分析,并说明齿轮间附加径向挤压力在船用齿轮机构设计时的不可忽略性[9]。

3.1 研究模型及其相关参数

由于有限元在分析实体模型时的局限性,本文在常规齿轮机构的基础上,对齿轮机构模型做了进一步简化[4]。所做的有限元分析是为了验证船舶总体弯曲变形必引起沿船体纵向布置齿轮机构齿轮轴之间的附加径向挤压力,因此在满足实验目的的前提下,为了便于分析和研究,简化的两啮合齿轮模型如图3所示。

图3 齿轮机构

图4 船用齿轮机构的CAD模型

模型相关参数的定义:

为了分析的方便性,简化模型为一单独刚体,其材料为常用的45钢,其特性如下所示:

扬氏弹性模量EX=2.1*106pa;

泊松比PRXY=0.3;

密度ρ=7850kg/m3.;

钢的屈服应力σs=36kg/mm2=3.6*107kg/m2=3.6*10*107N;

=3.6*108N

模型的尺寸特性:

大齿轮分度圆半径为0.5m,小齿轮半径为0.25m,大齿轮轴半径为0.075m,小齿轮轴半径为0.05m,中心距0.375m。

3.2 CAD模型的建立

在ANSYS中建立如图4所示的船用齿轮机构的简化CAD模型,分析中单位使用SI单位制,即:力的单位为牛顿(N),长度单位为米(m),时间单位为秒(s),质量单位为千克(kg),从而避免分析中因单位换算所引起的问题[10]。分析中单元的类型将使用3-D的六面体单元。

3.3 有限元分析时的前处理

在ANSYS中,对船用齿轮机构的简化模型(图5),采用solid45(Brick 8node 45)单元类型进行网格的自由划分,剖分精细度选为2(1for best)。简化模型网格划分结果如图6所示。

图5 CAD模型的网格划分

图6 CAD模型的约束和加载面示意图

图6中,为了分析的方便性,简化模型为一单独刚体,其材料为常用的45钢,其特性如下所示:扬氏弹性模量EX=2.1*106pa;泊松比PRXY=0.3;密度ρ=7850kg/m3;钢的屈服应力σs=36kg/mm2=3.6*107kg/m2=3.6*10*107N;=3.6*108N。

求解船体纵向弯曲变形所引起的互相啮合两齿轮间附加的径向压力时,为了比较客观地对CAD模型进行分析,本文通过对两啮合齿轮的空间接触处进行全约束,并对模型加载,利用计算机有限元分析,读取齿轮支座中心距缩减所引起的两啮合齿轮空间接触处相互靠紧所造成的挤压应力。

对简化CAD模型的约束和加载情况如图7所示。

为了模拟船用齿轮机构在船体总体弯曲情况下的挤压情况,本文对简化CAD模型采取的加载方法是在简化CAD模型的齿轮轴两端突出的加载平面上施加均布力。

3.4 有限元分析时的后处理

通过有限元分析计算,并且利用有限元分析后处理的强大功能,分别读取模型在约束和加载后两啮合齿轮接触处的挤压应力和两齿轮支座中心距的缩减量。所得数据如表1所示。

表1 数据计算表

3.5 实验数据的处理

实验数据表明,当施加在约束两端的力增加时,齿轮轴中心距的缩减量随着变大,同时齿轮接触处的应力值也变大。因此,当运行在大风浪中的船舶发生船体中拱中垂总体弯曲变形时,由于支承齿轮轴的轴承之间中心距的缩减,两啮合齿轮不但会产生双面啮合的情况,恶化了齿轮的啮合状况,而且两齿轮轴间会产生附加挤压径向力。

对布置于大型船舶上的船用齿轮机构来说,考虑到船舶在航行中,因为受到外界风浪、船体自身等因素的影响,船体可能发生中拱和中垂弯曲变形,所以在船用齿轮机构设计时,必须考虑船舶总体弯曲变形对船用齿轮机构的影响,从而使所设计的船用齿轮机构更安全,更可靠,更符合实际运行环境的需要,保障船舶航行安全。

当然,上述所得数据难免与实际情况有所误差,对于此种情况,理论分析如下:

1)有限元分析实验中所使用的ANSYS有限元分析软件结构静力分析的局限性。在结构静力分析时,要求所分析的模型在ANSYS的环境下为一刚体,否则ANSYS分析软件无法对导入其环境的模型进行相应的分析,故本实验中所用齿轮机构的力学模型在建立时,采取了将其作为一个整体,统一建模的思想。具体来说,所建模型中,把齿轮轴和齿轮箱侧壁的连接方式改成了刚性连接,忽略了支承齿轮轴的齿轮轴承和齿轮轴在齿轮箱中的空间支承方式,这与实际情况不符。

2)有限元分析中齿轮支座中心距缩减量是直接读取支承轴承中心所在的节点位移来确定,这与实际不符。在实际的情况中,船体中拱或中垂弯曲变形时,齿轮箱的侧壁受到挤压而压缩变形,在齿轮箱的侧壁压缩变形初始阶段,由于支承齿轮轴的轴承内外圈滚道处间隙的存在,齿轮副存在齿侧间隙,以及齿轮轴的空间支承方式通常为一端游动支承,此时齿轮支座中心距的缩减量首先由齿侧间隙和轴承径向游隙等来补偿或抵消,相啮合的齿轮轮齿间并不会产生相挤压的情况。

4 结语

船舶在波浪中航行时,船舶总体弯曲变形必然引起沿船体纵向布置的齿轮机构齿轮支座中心距缩减,齿轮支座会通过轴承及齿轮轴迫使齿轮沿径向进一步靠紧及挤压,从而影响齿轮机构的正常运行。本文在理论研究的基础上,运用有限元分析研究了船舶总体弯曲变形所引起的船用齿轮机构轮齿间附加径向挤压力的变化。同时,本文指出了在船用齿轮机构的设计中,应从船用齿轮机构运行的实际运行环境出发,充分考虑船舶总体弯曲变形对船用齿轮机构的影响,采取有效措施减小或避免船舶总体弯曲变形对船用齿轮机构的影响,以提高船用齿轮机构的安全性和可靠性,从而进一步保障船舶的航行安全。

[1]Inozu,Bahadir,et al.Reliability data collection for ship machinery[J].Marine Technology,1998,35:119~125

[2]蒋维清.船舶原理[M].北京:人民交通出版社,1986

[3]唐志拔.水面舰艇设计[M].北京:国防工业出版社,1993

[4]许运秀,钟学添,何轩轩.船舶纵向轴系振动[M].北京:人民交通出版社,1985

[5]Gershbaum,L.A,et al.The development of the compressor manufacturing at the double prime Penzokompressormash double prime point stock company[J].Khimicheskoe I Neftyanoe Mashinostroenie,1995,11:94~98

[6]Inozu,Bahadir,et al.Reliability data collection for ship machinery[J].Marine Technology,1998,35:119~125

[7]Inozou,Bahadir,et al.Reliability,availability,maintainability(RAM)database/shipnet of the Ship Operations Co-operative Program[J].Transactions-Society of Naval Architects and Marine Engineer,1996,104:125~130

[8]Tarelko,W.Improvement of ship mechanical equipment maintainability through design.Merchant Maritime Acad[J].Gdynia,Pol,1994:91~98

[9]徐辅仁,沈伟.渐开线齿轮机构输出扭矩波动率的计算[J].起重运输机械,2001(3):15~16

[10]徐辅仁.渐开线齿轮机构输出扭矩波动率与齿间滑动摩擦系数及齿数之关系[J].机械设计与制造,2000(5):42~43