航空发动机风扇机匣振动故障分析

姜广义,王 娟 ,姜 睿

(中航工业沈阳发动机设计研究所,沈阳 110015)

航空发动机风扇机匣振动故障分析

姜广义,王 娟 ,姜 睿

(中航工业沈阳发动机设计研究所,沈阳 110015)

在航空发动机研发与试车过程中,曾出现风扇机匣振动偏大且振幅存在摆动现象。为明确故障原因,从机匣和转子的振动特性以及机匣变形等多方面对振动测试数据和信号进行了分析。结果表明:振动故障是由机匣变形引起转、静子间隙不协调导致转、静件碰摩所引起的;在机匣发生局部共振情况下,碰摩形式发生变化,引起振动幅值出现摆动现象。

风扇机匣;振动;碰摩;临界转速;航空发动机

0 引言

航空发动机的剧烈振动易使零部件出现疲劳裂纹,甚至出现断裂与失效,从而导致发动机寿命缩短。实际上,整机振动故障几乎在所有型号发动机都发生过,并且贯穿整个研制和使用过程,是长期制约发动机发展的主要故障之一。发动机振动的诱发因素很多,而且复杂,如转子和静子不同心、转子不平衡量过大、转子和静子碰摩、支承松动、转子叶片掉块、转子积油等[1]。某型新改型发动机验证机在首次试车中完成计划的任务,但是,风扇机匣出现振动较大,且摆动现象。

本文通过分析该型发动机振动测试数据和分解检查结果,找出其故障原因。

1 振动传感器安装位置

为确保航空发动机在试车过程中的安全,在发动机多个承力截面安装振动传感器。在试车过程中发现风扇机匣振动异常,因此,在风扇机匣法兰边安装了3个拾振传感器,安装位置如图1所示。在图中,Fc、Fs、Fq分别为风扇机匣垂直、水平和切向测点。

2 振动现象描述

该发动机共进行5次试车。第5次试车中达到发动机最大转速,完成试车任务。在整个试车过程中,发动机前机匣的振动特点为:

(1)在转速超过76%后,风扇机匣振动测点所测振动值出现明显波动现象。

(2)Fc、Fs的最大峰值点转速不一致,在转速增大过程中,Fc最大峰值转速为76.5%,Fs最大峰值点转速为81.5%。

(3)在转速增大和减小过程中,同一测点最大峰值点的转速不同,垂直测点在转速增大过程中为76.5%,在转速减小过程中为81%;水平测点在转速增大过程中为81.5%,在转速减小过程中基本未出现比较明显的峰值。

(4)进气机匣切向测点在发动机转速从89%增大到92%过程中,振动明显增大,并且幅值不稳;在转速减小过程中,稳定在92%的前40s振幅超过0.13mm,后降至0.025mm左右,在转速从91.5%减小到87%,振动又出现大幅摆动。

整个试车过程,风扇振动测试点测试曲线如图2所示。

3 振动故障分析

在风扇机匣振动异常时,对3个测点进行频谱分析,结果如图3~5所示。

从图3~5中可见,低压振动基频FN1存在摆动现象,并以Fq测点最为明显。随着转速的增大,各测点都明显出现低压基频的倍频,如图中的2倍频FN2和3倍频FN3。这说明发动机风扇机匣处应该存在碰摩现象。振幅的摆动应该与发动机在不同状态下碰摩的形式不同有关。

4 碰摩原因分析

发动机转、静件碰摩必是转、静子间隙不当导致的,而能够引起间隙问题的常见原因有:机匣存在局部共振、转子存在临界转速、机匣变形等。由于振动测试传感器安装于发动机机匣上,其拾取的信号包含转子信息和静子信息,所以需要分别对转、静子进行分析。

4.1 风扇机匣分析

为测量试车过程中风扇机匣局部振动,在风扇机匣表面粘贴20片应变片,其中1~15为周向粘贴,16~20为轴向粘贴。贴片具体位置如图6所示。

通过动应力测试分析发现,周向应变片振动应力在发动机90%转速时达到最大值40MPa,振动频率为2972Hz,激振因素M=20。轴向应变片振动应力较小,但也在90%转速时达到最大值11MPa,振动频率为 2972Hz,M=20。

对风扇前机匣的固有模态进行计算,发现在发动机90%转速下,确实存在M=20、频率为2996 Hz的固有频谱,其振型如图7所示。

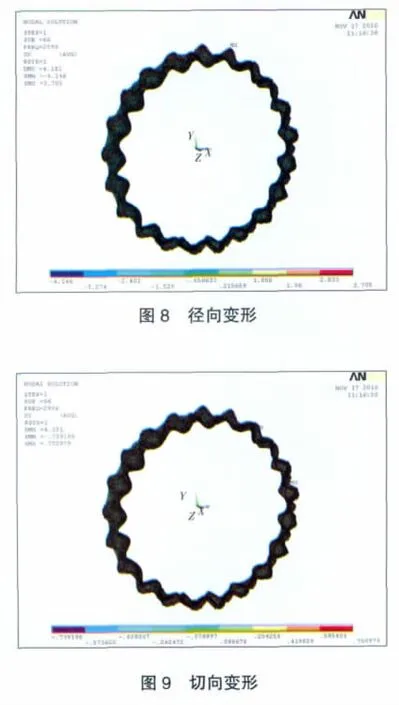

激振因素为20时,机匣的径向、切向相对振动位移的比较如图8、9所示。从图中可见,机匣径向相对位移(4.1mm)要大于切向的(0.75mm);而在试车过程中振动测量结果为切向振动大,说明单纯由机匣自身振动引起的传感器切向振动大的可能性较小。

4.2 转子振动特性分析

通过对转子进行临界转速计算分析可知,转子在工作转速范围内确实存在着临界转速,其模态形式为俯仰型,如图10所示。

通过与实测振动数据对比分析可知,在实际试车过程中出现振动峰值的转速与计算临界转速值差异较大,并且实测结果在发动机转速增大和减小时表现不一致。初步判定振动异常非转子本身振动特性所致。

对安装在发动机中介机匣振动测点所测的数据进行分析发现,在风扇机匣振动异常情况下,该处所测振动信号正常,无振动峰值和摆动现象出现。中介机匣测点3维谱如图11所示。由此可以判断,碰摩现象非转子本身振动特性导致间隙变化引起的。

5 发动机分解检查结果

发动机机匣的变形情况在试车现场无法检查,将发动机分解后,对风扇部件进行检查和测量。

(1)第1级风扇叶片与风扇机匣在圆周方向第6点位置处约有长为10cm的磨痕。

(2)对2级内环左下端面进行圆度测量,结果如图12所示。测量结果表明:风扇机匣的圆度不好,长轴在水平方向,短轴在垂直方向,与碰摩痕迹吻合。

6 结论

(1)对发动机分解检查发现,振动异常原因为风扇6点位置处存在转、静子碰摩现象。

(2)引起转、静子碰摩的主要原因是发动机风扇机匣的圆度不好,导致、转静子上下间隙小,左右间隙大,在一定转速下发生碰摩。

(3)由于风扇机匣在发动机90%转速下存在共振,导致本已存在的碰摩发生形式和程度的变化,从而引起振动幅值摆动。

[1]航空发动机设计手册总编委会.航空发动机设计手册:(第19册):转子动力学和整机振动[M].北京:航空工业出版社,2000.

[2]何俊杰,蔚夺魁,张德平.某型燃气轮机内、外机匣振动传递的动力学分析[J].航空发动机,2009,35(2):34-36.

Aeroengine Fan Casing Vibration Fault Analysis

JIANG Guang-yi,WANG Juan,JIANG Rui

(AVIC Shenyang Aeroengine Research Institute,Shengyang 110015,China)

The intense vibration and amplitude fluctuation of fan casing occurred during the development and test of an aeroengine.To find the cause,the vibration test data and signal were analyzed for the casing vibration characteristics,rotor vibration characteristics and casing deformation,casing deformation.The results show the vibration result from rub between the rotor and the stator caused by the incompatibility of rotor and stator clearence by case deformation,and the amplitude fluctuation result from changed rub form under the condition of casing local vibration.

fan casing;vibration;rub;critical speed;aeroengine

姜广义(1975),男,高级工程师,主要从事航空发动机振动测试分析工作。