燃气轮机涡轮出口温度受感部故障分析与改进设计

闫久坤

(中航工业沈阳发动机设计研究所,沈阳 110015)

燃气轮机涡轮出口温度受感部故障分析与改进设计

闫久坤

(中航工业沈阳发动机设计研究所,沈阳 110015)

详细介绍了某型燃气轮机低压涡轮出口温度受感部设计、技术改进和随机验证等情况。通过对受感部的内部结构、故障、使用环境等进行分析,给出了影响受感部寿命的重要因素,并提出燃气轮机长寿命受感部的改进设计方法。结果表明:改进设计的低压涡轮出口受感部的使用寿命由原几十小时延长至上万小时。

燃气轮机;涡轮出口温度;测试;受感部设计;故障分析;使用寿命

0 引言

监视涡轮出口温度受感部的寿命和测试数据的可靠度是燃气轮机正常运行的技术保证。某型燃气轮机低压涡轮出口安装了8支受感部(以下称T4*受感部),用于监测该截面总温,间接反映主机涡轮前温度。T4*受感部一旦出现异常,燃气轮机轻则遭受临时报警停车和机械损伤,严重时将造成电网壅塞,并引发事故。因此,研制可适应于长期监测要求的长寿命T4*受感部是某型燃气轮机的主要设计目标之一,其技术难点在于达到受感部的热电特性、机械特性等的长期稳定性指标。

首批装机的T4*受感部在使用中先后出现偶丝断开等故障,其寿命仅为几十小时。经模拟试验和资料分析查明,发生该故障的主要原因是镍铬-镍硅受感部存在“硫蚀”问题。采用铠装、变径、受感部自成体系、冷端远置等技术措施后,全新结构的T4*受感部装机应用取得良好效果,在探针防腐、防爆、防溅射、耐高温以及响应等方面的性能和可靠性显著提高。使用寿命延长至上万小时,实现了长寿命T4*受感部的设计目标。

1 原设计方案和故障现象

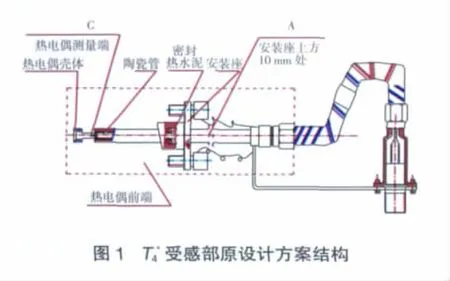

根据测温范围和测试精度等要求,选定感温元件为镍铬-镍硅K型热电偶。受感部由感温元件、外部壳体、安装座、尾部引出线构成,头部采用带罩开式结构,如图1所示。

按原方案设计加工的T4*受感部,大部分在使用一段时间后出现示值大幅跳动,使用中故障频发;经停车重新起动后可能恢复正常,但使用不久仍会出现同样问题,直至最终失效。对热电偶进行外观检查,发现其导通电阻不一致,有的导通电阻正常,有的为开路;此外没发现任何异常。

2 故障分析与模拟试验研究

2.1 初步故障分析和分解检查

根据故障现象,初步分析T4*热电偶故障主要是因其回路中存在断点而引起的。一般断点出现在温度较高的测量端;然而,T4*热电偶失效时,其外观状态正常,测量端完好,并未发现断开或损坏痕迹。在对6支出现故障的热电偶进行检查时,其中的5支测量端连接牢固,仅有1支在测量端处损坏。对此,初步判断热电偶故障并非温度过高所致。

为查明内部故障点,对5支失效的热电偶进行了分解剖析。结果表明,不论是否有导通电阻,热电偶均在安装座附近断开(图1中的A处),且均在热电偶的负极。观察断开处,偶丝表面发黑,断点处变尖,稍用力按,即可压成粉末,如图2所示。

根据断点呈现的状态以及热电偶内部结构和环境情况,受感部失效的原因排除了机械振动和偶丝质量等问题,初步推断可能是由化学腐蚀而引起。为此,对有关材料、燃气环境和组合作用进行了试验分析。

2.2 断点处偶丝表面成分分析

据文献[1]介绍,镍基合金在含硫的气体中很快会被腐蚀。而热电偶偶丝材料是镍铬-镍硅,正负极材料也均为镍基合金。因此,需要确定在断点周围环境中是否存在硫元素。

(1)分析方法:截取偶丝试样,采用能谱分析法对其表面成分进行分析。

(2)截取试样:在发生故障的6支受感部测量端附近取样,其中包括测量端损坏的试样和完好测量端试样;在断点处取样。

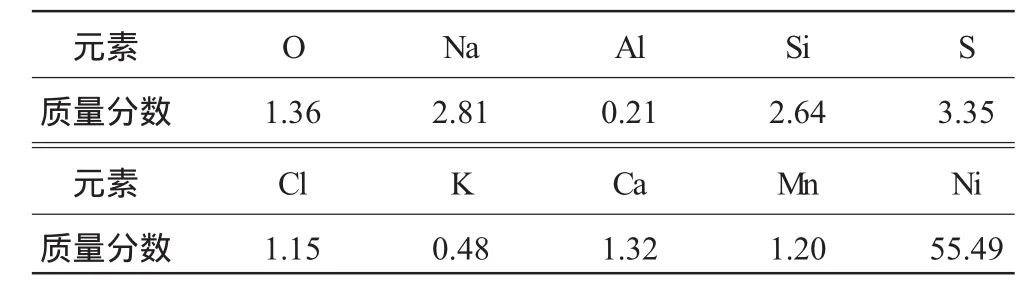

(3)分析结果:在断点处、完好测量端、断开测量端取样的分析结果分别见表1~3。

表1 偶丝断点附近表面成分 w%

表2 完好测量端表面成分w%

表3 烧断测量端表面成分w%

根据上述结果,作出以下推断:

(1)测量端断开与氧化有关。从分析结果看,无论测量端是否烧断,偶丝表面附着物中硫的质量分数分别为0.12和3.35,均很低,而氧的质量分数却较高,分别为25.74和31.36。由此可以推断,测量端断开因氧化所致。

(2)偶丝内部断点与硫侵蚀有关。大多数在壳体内部断开的偶丝表面的化学成分中硫的质量分数均较高,达到21.52,远远大于测量端附近的。因此,壳体内偶丝断点可能与硫的侵蚀有关。

2.3 硫元素来源试验

硫元素主要来自受感部偶丝接触到的周围物质,包括燃气和热电偶内部材料,以及密封水泥和陶瓷。

模拟受感部内部结构及工作状态,进行硫元素来源试验。

进行偶丝与密封水泥组合加温试验,以确定偶丝外的密封水泥在工作温度下是否产生硫。模拟受感部内部结构制作试验件,并将试验件置于热源内加热,加热温度参照受感部断点处的环境温度,保温时间参照T4*受感部失效时的工作时数,分别为7、14、24和30h。

对试件剖开检查,偶丝表面光滑,没有颜色和材质的变化,30h偶丝试件表面化学成分分析结果见表4。

表4 偶丝表面成分分析结果 w%

从表4中可见,其化学成分与测量端烧断的偶丝表面成分相近,但没有硫,表明密封水泥在加热环境下不会产生硫。

(2)进行偶丝与陶瓷管组合加温试验,以确定陶瓷加热是否产生硫。用试验件偶丝直接接触陶瓷管,试验方法同(1)。试验结果表明,偶丝表面未发现硫的成分,分析结果见表5。说明陶瓷管加热也不会产生硫。

表5 偶丝表面成分分析结果 w%

上述2项试验表明,受感部内部材料在其工作温度下不会产生硫元素。因此,其材料不会引起偶丝发生硫腐蚀。由此断定,硫主要来自于燃气。通过上述试验还可得到1点启示,即在没有硫的作用时,镍铬-镍硅偶丝在650℃左右不会失效,且状态良好。为了证实这一结论,进行了偶丝在天然气火焰上的加温试验。加温后,偶丝表面发黑,但没有变软、变粉的现象,且偶丝状态良好。表面成分分析结果表明:Φ0.3、Φ1的偶丝表面硫的质量分数分别为0.57和0.13,几乎为零。而氧的质量分数,在偶丝断点处、Φ0.3、Φ1的偶丝表面分别为14.48、11.13和18.30,与现场用过的受感部断点处的相近。

上述试验表明,镍铬-镍硅受感部在不含硫的天然气环境中,即使氧的质量分数较高,也可承受900℃的高温,从而不会因氧化被损坏。该试验结果符合国家标准。

2.4 热电偶断点处环境温度测量

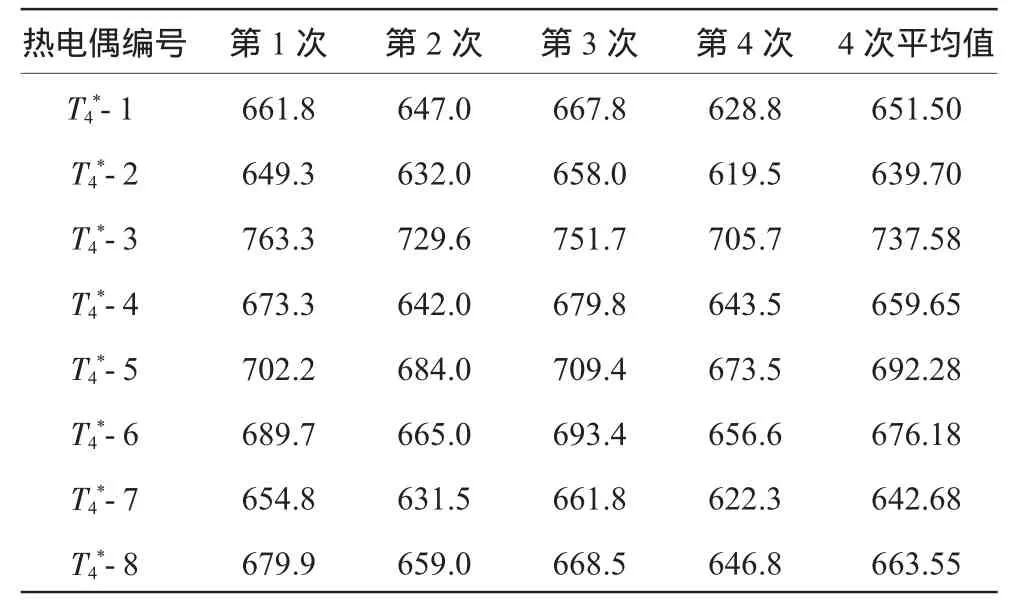

在燃气轮机处于基本负荷状态下,测量热电偶断点处的温度,测量位置如图3所示。测量结果表明,T4*受感部测量端温度基本为650~750℃。受感部周向位置编号如图4所示。工作状态下各受感部测量端温度见表6。

2.5 镍铬-镍硅受感部的硫蚀问题

该型燃气轮机使用的燃料为天然气,其中含有硫杂质,虽经脱硫处理,但仍有残余的硫存在。尤其在650~800℃的温度区域内,该电偶的负极容易出现严重的晶间腐蚀,导致脆断,即所谓的硫蚀。

表6 8支T4*受感部测量端温度 ℃

2.6 分析结果

(1)T4*受感部内部材料不会产生硫元素。

(2)在不含硫的氧化性环境中,即使是丝径较细的偶丝最高使用温度也可达到900℃以上。所以,在600℃左右可长期使用,不会出现短期失效。

(3)T4*受感部测量端断开是由硫的腐蚀而引起的。

3 T4*受感部改进设计

3.1 主要技术措施

T4*受感部的改进设计主要目标是提高可靠性和使用寿命。对于受感部前部防腐、耐温的技术关键问题,既要有足够的时间响应,又要保证具有良好的可靠性。对此采取以下具体技术措施:

(1)将头部做成闭式结构。这一措施即可以解决热电偶的防腐蚀,又可以提高头部的机械强度,同时提高受感部的可靠性。

(2)采用变径设计。在测量端采用较细的铠偶形式,引线部分直径变粗。这样可以满足时间响应。

(3)冷端远置。将铠装结构引至常温环境,以提高受感部尾部引线和接线端的可靠性。

3.2 改进设计

(1)气动设计。用于燃气轮机、发动机测试的受感部,一般处于气流中,主要受气动力(气动阻力)的作用。气动设计主要包括强度设计和刚性设计。

(2)结构设计。根据气动设计结果及使用技术要求,改进后的受感部主要由变直径铠装头部、尾部和安装构件组成;根据测温范围选择镍铬—镍硅热电偶(K型)偶丝作为感温元件;受感部壳体材料为高温合金,密封和绝缘材料具有良好的物理化学性能;受感部与安装座采用分体结构,便于维修和更换;尾部铠装结构直接与台架接线端相接。

4 装机验证

4.1 安装情况

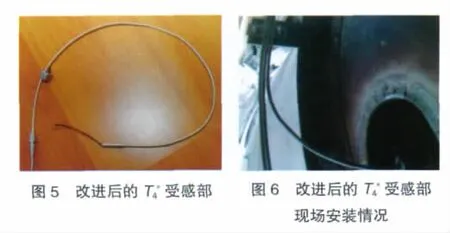

改进后的T4*受感部如图5所示。在测试截面周向安装了8支受感部,其尾部借助燃气轮机机匣安装边环形固定1周,如图6所示。

4.2 改进效果

(1)结构简单。改进后的受感部结构简单,零件数量大为减少;尾部结构大为简化;用简单有效的封装工艺代替了原来的复杂工艺;尾部的支撑形式得到简化,为现场维护提供方便。

(2)可靠性显著提高,寿命明显延长。铠装形式有效地起到了防止有害物质进入受感部内部的作用,避免了腐蚀的发生,受感部的可靠性大大提高,寿命明显延长。由于插入气流部分的受感部壳体采用封头结构,使得支杆与测量端的机械强度得到改善,受感部的核心部件——测量端及偶丝的使用寿命延长,可靠性也大为提高。改进后尾部的耐温上限由原来的260℃提高到700~800℃,使得整支受感部的耐高温性能和可靠性显著提高。结构及封装工艺的改进,提高了受感部抗潮湿能力,减小了由于吸潮所带来的附加测量误差,使受感部的性能进一步提高,使用可靠性大为提高。

(3)满足响应要求。对改进后的T4*受感部进行了时间响应试验。改进前、后2种受感部的响应时间曲线如图7所示。结果表明,受感部改进后的响应比改进前的稍快,说明改进后的受感部可满足时间相应要求。

(4)制造成本降低。改进后的T4*受感部结构大为简化,生产加工工时减少,原材料费用大幅下降。与改进前的成本相比,其成本降低近50%。

(5)外部布局合理规范。改进前,受感部安装复杂,每支受感部尾部单独设立支架支撑,引线凌乱,如图8所示;改进后,安装简单,8支受感部尾部借助燃气轮机机匣安装边环形1周固定,布局规范(图6)。

(6)使用寿命延长。如前所述,改进后的受感部已随燃气轮机累计运行了10000h以上,与原受感部相比,其使用寿命延长几百倍。

5 结束语

使用天然气作为燃料的燃气轮机的受感部设计应注意防腐,镍铬—镍硅热电偶应注意“硫蚀”问题。

本文介绍的受感部设计技术可广泛应用于航空发动机受感部设计,并可用于腐蚀环境下的长寿命受感部设计。

[1]西北工业大学.航空发动机气动参数测量[M].北京:国防工业出版社,1980.

[2]王魁汉.温度测量实用技术 [M].北京:机械工业出版社,2007.

Failure Analysis and Improved Design of Turbine Outlet Temperature Probe for Gas Turbine

YAN Jiu-kun

(AVIC Shenyang Aeroengine Research Institute,Shenyang 110015,China)

The design,technology improvement and random validation of the LPT outlet temperature probe for a gas turbine were introduced in detail.The key factor that affect the probe life was obtained by analyzing the internal structure,failure and ambient,et al.The improved design method of long life probe for gas turbine was proposed.The results show that the life of LPT outlet probe can be improved from dozens of hours to about ten thousand hours.

gas turbine;turbine outlet temperature;test;probe design;failure analysis;life

闫久坤(1957),女,自然科学研究员,从事航空发动机气动参数测试工作。