航空发动机过渡态典型热端部件热响应分析

徐 磊 ,杨燕生

(中航工业沈阳发动机设计研究所,沈阳 110015)

航空发动机过渡态典型热端部件热响应分析

徐 磊 ,杨燕生

(中航工业沈阳发动机设计研究所,沈阳 110015)

为满足航空发动机方案设计阶段结构分析及强度寿命评估的要求,必须提供相关零件稳态和过渡态热状态数据。应用1维解析方法和数值方法分别对薄壁类和轴对称缘盘类热端部件进行了过渡态热状态计算分析,得到带涂层叶片、盘及机匣平均温度随发动机状态的变化,并依此分别进行了各零件热响应分析;由热响应分析结果得到了高压涡轮转子和机匣过渡态热伸长量,并进行了过渡态的热间隙分析,为结构分析提供输入;计算结果与采用ANSYS软件计算的结果偏差普遍在3%以内,说明计算方法合理,可适用于方案设计阶段过渡态热端部件热状态计算。

热端部件;热响应;过渡态;叶尖间隙;方案设计;航空发动机

0 引言

现代航空发动机的气动设计可使其涡轮效率达到90%以上,通过继续改善气动设计来提高发动机效率已经很困难。发动机叶尖间隙的大小对涡轮效率的影响很大,尤其对高压涡轮效率的影响更大[1]。叶尖间隙过大会使漏气损失增加,导致发动机效率降低,必须通过增加供油量来提供足够的推力,从而导致涡轮进口温度升高,对发动机热端部件的寿命产生不利影响;而叶尖间隙过小,在某些情况下会使转子叶片与机匣碰摩,严重时导致叶片折断。因此,涡轮叶尖间隙对发动机高效、安全和可靠工作至关重要,而发动机过渡态条件下热端部件热响应是决定间隙变化的重要因素[2]。国外在过渡态间隙设计方面早已具有相应的计算分析[3]、试验和设计方法[4-6],且持有很多工程间隙设计专利[7-9]和实用专利[10];而国内对此虽有认识[11-12],但还未具备完整的计算分析手段,尤其是在方案设计阶段的分析方法亟待改进。在方案设计阶段,为满足涡轮热端部件结构分析的要求,必须提供相关零件稳态和过渡态温度数据;该阶段所能提供的原始数据有限,为达到多方案、快速、高效等计算要求,合理地运用1维热分析计算[13-14]是设计中的重要环节,其中过渡态计算尤为重要和关键。

本文应用1维解析方法和数值方法,自主开发计算程序,分别对薄壁类和轴对称缘盘类热端部件进行了过渡态热状态计算分析,得到带涂层叶片、盘及机匣平均温度随发动机状态过程的变化,并依此对高压涡轮叶尖间隙进行了热响应分析,为方案设计阶段涡轮结构设计分析提供参考,同时也为实现涡轮热端部件由稳态设计点的设计到发动机在全工作周期内过渡过程的设计提供方法和手段。

1 过渡态热状态计算方法

1.1 1维解析方法[15]

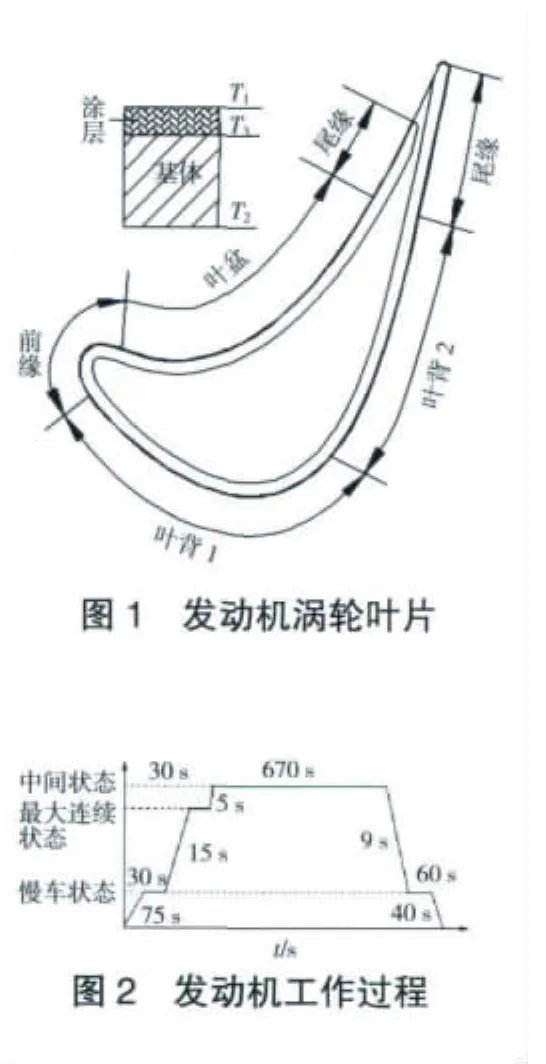

本文研究模型为带热障涂层的航空发动机涡轮叶片,如图1所示流动按1维问题处理,忽略叶片壁径向和弦向热传导。

模型假设:

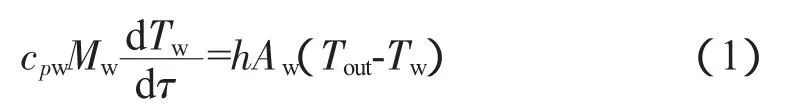

(1)在整个飞行循环内(如图2所示),涡轮燃气温度、内部冷却空气温度和换热系数均采用线性化处理;在起飞加速阶段,燃气、冷气温度和换热系数呈台阶状线性递增;在发动机下拉及停车阶段,呈台阶状线性递减。

(2)在初始时刻,燃气、冷气及涂层叶片之间的传热为稳态;忽略涂层接触热阻。

(3)初始时刻的燃气与冷气的温差相对整个循环过程中的燃气温升可以忽略。

每个叶片单元的瞬态能量方程为

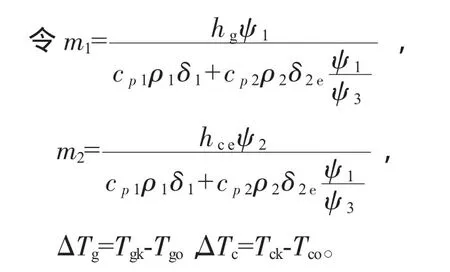

对带热障涂层的叶片单元,应用瞬态能量方程为

式中:Ag、Ac、Aw分别为燃气侧换热面积、冷气侧换热面积和叶片壁面平均横截面积;hg、hc分别为燃气和冷气边换热系数;Tg(τ)、Tc(τ)分别为燃气和冷气温度;T1(τ)、T2(τ)分别为燃气边涂层和冷气边叶片表面温度;T1cp(τ)、T2cp(τ)分别为沿叶片涂层和金属壁厚的平均温度;δ1、cp1、ρ1、λ1和 δ2、cp2、ρ2、λ2分别为热障涂层和叶片金属的壁厚、比热、密度及导热系数。

式(2)转化为

式(3)为耦合了叶片和热障涂层平均温度的能量方程,接下来需要对其进行无因次化,并依据前面在假设的基础上得到叶片和热障涂层各自的瞬态能量方程,并求其准确的解析解,最终得到涂层和叶片壁温度随燃气、冷气温度的瞬态变化关系。

引入无因次数值

式中:Tgk、Tck分别为燃气和冷气在整个发动机工作过程的最高温度(发动机中间状态);Tgo、Tco为燃气和冷气在整个发动机工作过程的最低温度(发动机起始状态)。

最终得到

式(4)为反映热障涂层温度与燃气、冷气温度关系的1阶线性微分方程,方程的右边全部为燃气、冷气温度及换热系数随时间变化的函数,由发动机工作包线得出的燃气、冷气温度随时间变化历程可以直接得出其解析式,该部分可以视为已知量。同理可得反映叶片壁温度与燃气、冷气温度关系的微分方程

式(4)、(5)为1阶微分方程,在每个小时间步内系数假设为常数,则式(4)、(5)为1阶线性微分方程,存在解析解,可以得到涂层、叶片温度随时间的解析式。

1.2 1维数值方法[16]

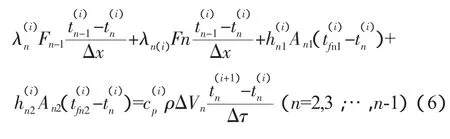

该研究模型为高压涡轮盘,如图3所示。流动按1维问题处理,考虑盘体径向热传导,忽略厚度方向热传导。模型假设:在起飞加速阶段,盘前后冷气温度、换热系数按发动机工作历程呈台阶状线性递增;在发动机下拉、停车阶段,呈台阶状线性递减。

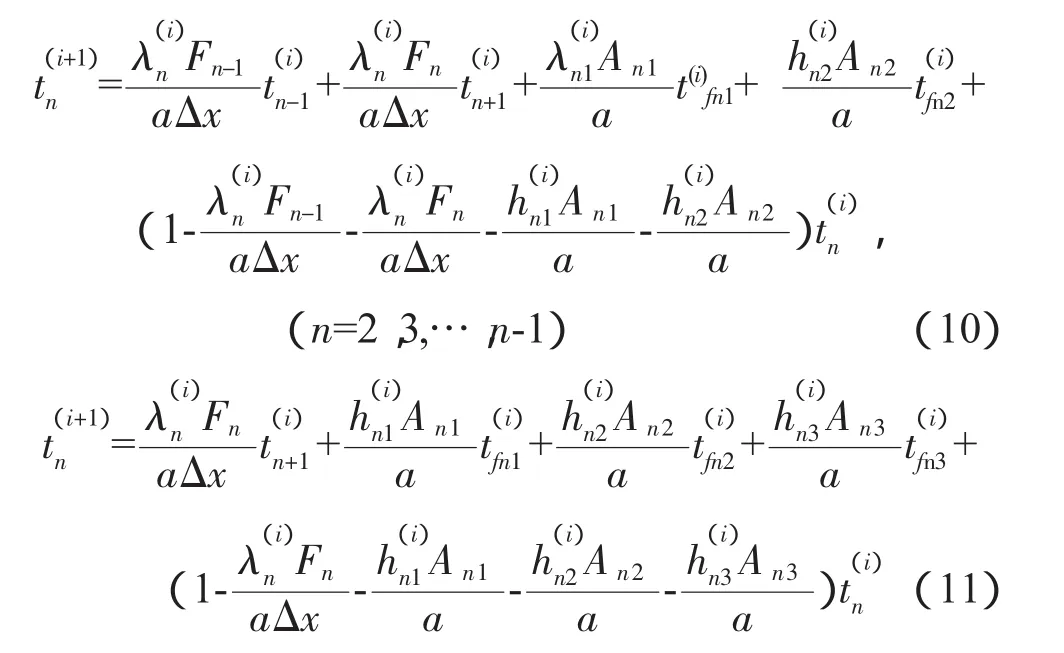

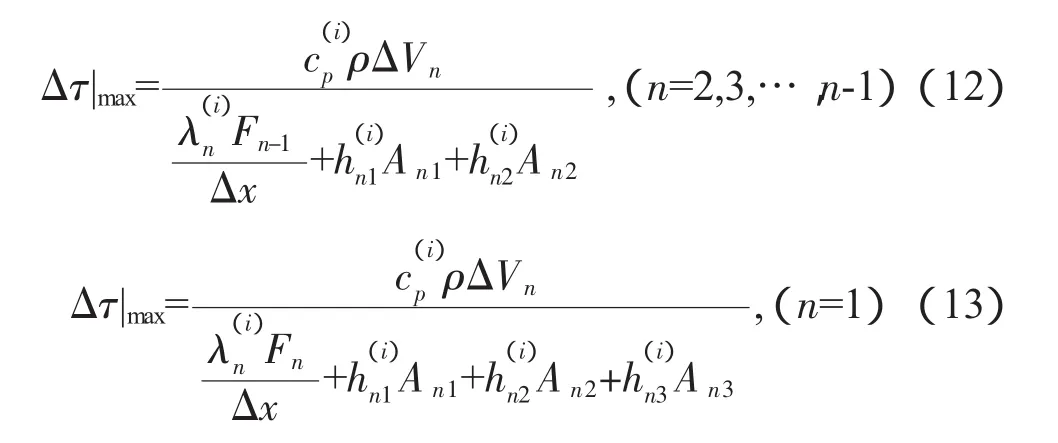

对盘径向任意单元,直接应用瞬态能量守恒定律及傅里叶定律,导出其差分方程;联立求解各节点差分方程,最终得到各节点平均温度。相邻单元间考虑导热热阻及对流换热边界的变化,且该方法不受网格是否均匀及物性是否为常数等的限制,是更为通用的方法。任意单元差分方程为

令 a=cp(i)ρΔVn/Δτ,则式(6)、(7)变形为

2 计算结果及分析

(1)应用上述解析方法对涂层叶片、高压涡轮机匣进行过渡态热状态计算;

(2)应用上述数值计算方法对高压涡轮盘进行过渡态热状态计算。

计算过程如图2所示,计算边界条件按照初始、地面慢车、最大连续及中间状态的边界条件线性差值,各计算状态均为典型发动机实际工作状态。

2.1 与ANSYS软件计算结果的比较

为了验证本文1维计算方法的合理性和计算结果的准确性,按照同样的边界条件,采用已在工程上应用的ANSYS软件对带涂层叶片、盘进行过渡态平均温度的计算分析,二者计算结果的比较如图4、5所示。从图中可见,本文的计算结果与采用ANSYS软件的偏差最大为6%,普遍在3%之内,能保证一定的计算精度;在过渡态条件下,二者结果趋势相同,说明了该方法的合理性;但应用本文计算方法,其计算速度和计算前处理明显优于商用ANSYS软件。从方案设计阶段的多方案、快速、高效等计算要求考虑,本方法更适用于方案阶段过渡态热端部件热状态计算。

2.2 叶片、盘和机匣过渡态热状态分析

带涂层叶片各区域的过渡态温度变化如图6所示。由于叶片属于薄壁类零件,其“热容”较小,因此其在过渡态下表现出的“热容效应”不是很明显,即温度变化的剧烈程度主要依赖于外部燃气和内部冷气换热情况;无论在发动机起飞加速阶段还是下拉停车阶段,温度随边界条件变化的滞后现象都不明显。

高压涡轮盘各径向位置处过渡态温度变化如图7所示。高压涡轮盘有一定的轴向厚度,其“热容”较大,因此其在过渡态下表现出的“热容效应”明显,即温度相对两侧冷气边界条件的变化有一定滞后。在发动机上升阶段和中间状态前期,涡轮盘各部分温度都逐渐升高;在发动机中间状态后期,涡轮盘各部分温度趋向稳定,达到稳态;在发动机下拉阶段,盘的温度逐渐下降,但出现了与上升阶段相反的径向温度梯度,盘心温度高于盘缘温度。高压涡轮盘过渡态热状态变化情况相对涡轮叶片更为复杂,但其整体温度水平和温度变化水平相对于涡轮叶片的要低,即热响应相对缓慢。

高压涡轮机匣过渡态温度变化如图8所示。由于机匣内外分别为燃烧室2股冷气与压气机冷气,换热水平较低;但是,机匣属于大半径的圆筒类薄壁零件,受热变形能力较大。在整体上,机匣质量较大而具有一定的热容,因此机匣在过渡态下温度变化较为缓慢。

2.3 高压涡轮叶尖间隙分析

在发动机实际工作中,在热应力和离心力的作用下,涡轮转子和机匣的径向变形会出现相对差异。在方案设计阶段,在未采取间隙控制技术的条件下,需要确定冷态叶尖间隙,保证在整个工作过程内各状态下的叶尖间隙尽量小,且不发生转子与静子碰摩。此工作首要任务就是对热端部件过渡态热响应进行分析,得出各零部件的热变形。由以上对叶片、盘和机匣过渡态热状态的分析,根据材料的热膨胀系数及参考尺寸,得到高压涡轮转子和机匣的热伸长量,如图9所示。发动机工作过程中“中间状态”假设稳定时间足够长,达到稳态。

在发动机的起动和上升阶段,主流道燃气温度上升很快,由于高压涡轮工作叶片表面与燃气换热系数大且叶片较薄,高压涡轮工作叶片温升很快,因此,叶片的热伸长速度很快;高压涡轮机匣和高压涡轮盘的温度相对叶片温度水平较低,热变形较小;此时高压涡轮机匣基本上没有伸长,而高压涡轮转子(含叶片)却具有较大的伸长量,如果高压涡轮工作叶片叶尖的旋转半径超过高压涡轮机匣的内径,则会发生磨损。

在中间状态的初始阶段,高压涡轮工作叶片受热迅速达到最大伸长量,造成高压涡轮转子的伸长量迅速增大;而高压涡轮机匣的温度响应相对较慢,且温度水平较低,热伸长量较小,因此,该阶段的叶尖间隙较小;当高压涡轮工作叶片的伸长速度降低到与高压涡轮机匣的伸长速度相同时,叶尖间隙值达到初始阶段的最小值。在初始阶段之后,由于整个高压涡轮转子的伸长速度低于高压涡轮机匣的,因此叶尖间隙会逐步增大,当高压涡轮机匣的受热伸长速度降低到与高压涡轮盘的相同时,叶尖间隙出现较大值。在稳定工作阶段,各热端部件热状态达到稳态,间隙相对较小。

在下拉过程的初始阶段,高压涡轮工作叶片迅速冷却收缩,引起高压涡轮转子外径突然减小,此时的叶尖间隙比较大。在初始阶段过后,由于高压涡轮机匣属于薄壁类零件,冷却相对收缩,速度较快,而高压涡轮盘冷却收缩速度相对较慢,造成叶尖间隙逐渐减小。当高压涡轮机匣的冷却收缩速度降低到与高压涡轮盘的相同时,叶尖间隙达到最小值,随后叶尖间隙又不断加大。因此,在下拉过程后期应延长下拉时间,以防止转静子碰摩。

3 结论

(1)航空发动机过渡态热端部件热状态关系到涡轮性能、部件疲劳循环寿命及瞬时热应力水平,所以在方案设计中应着重考虑。

(2)采用本文开发的计算方法能迅速获知热端部件过渡态温度,以及由此引起的热响应问题,且能保证计算的速度和一定的计算精度,适用于方案设计阶段的结构分析。

(3)本文建立的过渡态叶尖间隙分析方法和结论可为工程设计提供参考。

[1]Lattime S B,Steinetz B M.Turbine engine clearance control systems: current practices and future directions[R].AIAA-2002-3790.

[2]Kawecki E J.Thermal response turbine shroud study[R].AFAPL-TR-79-2087.

[3]Fasching W A.CF6 Jet engine performance improvement summary report[R].NASA-CR-165612.

[4]Gaffin W O.JT9D-70/59Improved high pressure turbine active clearance control system[R].NASA-CR-159661.

[5]Glezer B.Turbine blade tip clearance improvement[R].ASME 91-GT-164.

[6]Wong T H.A simplified gas turbine model with heat storage/tip clearance effects[R].ASME 93-GT-352.

[7]Wardle R L.Floating blade shrouds [P].U.S.Patent 2,927,724,1960.

[8]Kolthoff P.Device for controlling clearance between rotor and shroud of a turbine[P].U.S.Patent 3,039,737,1962.

[9]Catlow R.Blade tip clearance control apparatus[P].U.S.Patent 5,211,534,1993.

[10]Huber F W,Dietrich D J.Clearance control for the turbine of a gas turbine engine[P].U.S.Patent 5,667,359,1997.

[11]张清华.发动机叶尖间隙控制技术[J].国际航空,1987(2):37-38.

[12]HUANG Zhonghu,WANG Yueqi,YANG Jingfu,et al.An experimentalstudy oftip clearance effects on the performance of an axial transonic turbine[J].Journal of Aerospace Power,1989,4:333-336.

[13]Kevin J,Melcher J K.Toward a fast-response active turbine tip clearance control[R].NASA-TM-2003-212627.

[14]DeCastro J A,Melcher K J.A study on the requirements for fastactive turbine tip clearance controlsystems[J].AIAA-2004-4176.

[15]徐磊,杨燕生.过渡态带隔热涂层的燃气涡轮叶片热状态计算方法研究[J].航空发动机,2010,36(1):20-23.

[16]陶文铨.数值传热学[M].2版.西安:西安交通大学出版社,2001:78-86.

Transient Thermal Response Analysis for Aeroengine Typical Host Part

XU Lei,YANG Yan-sheng

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

In order to meet structure analysis and intensity-life evaluation in aeroengine concept design,steady and transient thermal behavior about host part of aeroengine must be provided.The transient thermal behavior for thin wall part and disc-discpiston part was obtained respectively by one-dimensional analytic method,and one-dimensional numerical method.Transient average temperature about turbine blade,disc and shroud were achieved,and thermal response analysis for each part was carried out.Based on the above data,thermal elongation indicator of high pressure turbine rotor and stator was obtained,and turbine blade tip clearance variation tendency according to aeroengine working time-history was achieved,and it is very need for blade tip clearance design.The deviation between the calculation and the ANSYS calculation was generally 3%.The method is applicable for transient thermal response analysis about host part in concept design phase.

host part;thermal response;transient state;blade clearance;concept design;aeroengine

徐磊(1979),男,博士,高级工程师,从事航空发动机传热设计工作。