AZ31镁合金板材温热电磁成形能力

孟正华 黄尚宇 胡建华 胡婷婷

1.现代汽车零部件技术湖北省重点实验室,武汉,430070 2.武汉理工大学,武汉,430070

0 引言

近年来,以高强钢、铝合金、镁合金及多种复合材料为代表的轻质、高强度难成形材料在汽车、航空航天器等先进制造领域的应用日益广泛[1-4]。研究表明,温热(200~400℃)成形工艺可提高镁合金板材的成形能力,因为温度提升时,镁合金晶体滑移系增多,并在热变形过程中发生动态再结晶,从而使成形能力得到提高[5-13]。但是,温热成形中的润滑、成形速度较慢及模具强度等问题仍有待进一步解决。张星等[14]采用Hopkinson压杆冲击压缩试验研究了应变速率为100~2000s-1时AZ31镁合金的应力应变行为。研究结果显示,在高应变速率冲击载荷下,镁合金板材的成形能力有很大提高。

电磁成形(electromagnetic forming,EMF)是一种高能高速成形方法,是利用瞬间的高压脉冲磁场对制件进行间接或直接加工的高速率成形工艺,可以使工件获得较好的成形性。相对于其他加工方法来说,电磁成形具有很多优势:成形精度高且工件材料性能不变,加工过程可重复,且成形过程与工件无接触,不需润滑[15-18]。

笔者将电磁成形与温热成形结合起来,采用均匀压力线圈[19]放电成形镁合金板材,可提高镁合金板材的成形能力及成形效率,并可有效避免单一温成形工艺中的润滑难题。通过温热电磁胀形实验,得到AZ31镁合金板材温热电磁成形极限图,并分析其在不同情况下的成形能力。

1 实验材料及方案

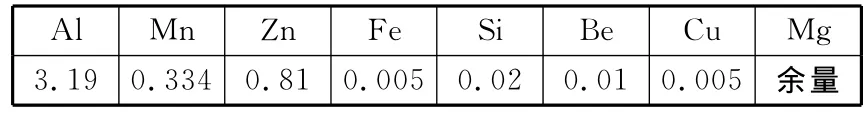

实验所用材料为商用1.0mm厚的AZ31镁合金交叉轧制板材,其主要成分含量如表1所示。将实验材料进行均匀化退火处理(退火温度为300℃,保温1h后随炉冷却)。

表1 实验用AZ31镁合金板材元素质量分数 %

对实验材料在室温下进行准静态单向拉伸实验,得到材料的应力应变曲线,测得材料屈服强度σs为183MPa,拉伸强度σb为257MPa,伸长率δ为15.9%。

实验在自主研制的WG-Ⅳ电磁成形机上进行,设备最大放电电压为11kV,充电电容为10组110μF电容,最大能量约60kJ。

实验采用的均匀压力线圈由内部线圈、外壳和绝缘耐热树脂构成。内部线圈(共10匝)的方形截面尺寸为6mm×6mm,线圈与外壳均由黄铜机加工而成。绝缘耐热树脂充填在外壳与线圈间,树脂固化后形成绝缘层,并使线圈与外壳粘结成整体。

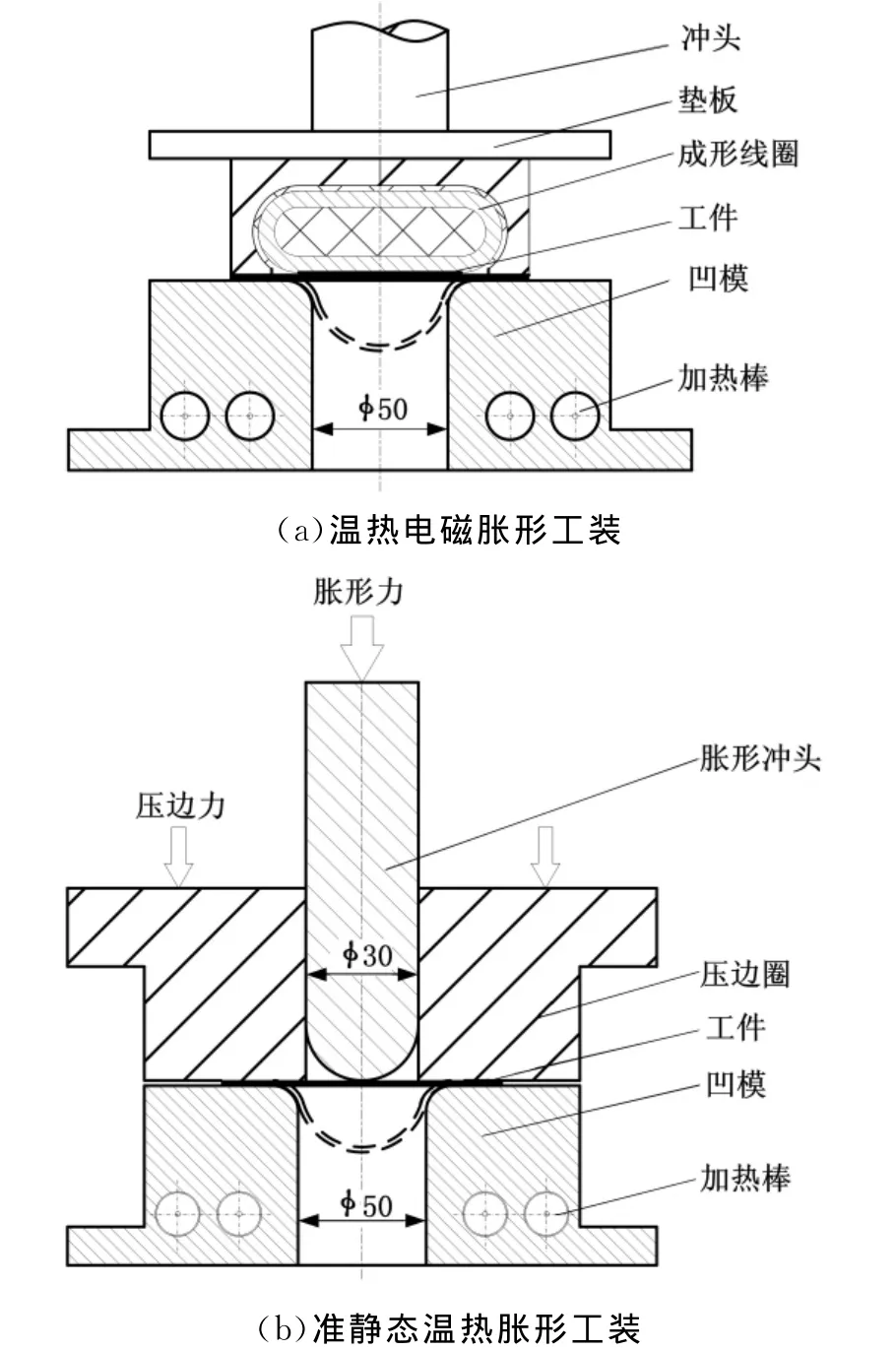

温热电磁胀形实验工装如图1a所示,液压机冲头提供钳制力使线圈与工件紧密接触,凹模内部设有电加热棒,其产生的热量通过凹模传导至板材使镁合金板材温度上升。准静态温热胀形实验在液压机上进行,准静态温热胀形采用与温热电磁胀形相同的凹模,凸模为半球头凸模,如图1b所示。

图1 实验工装图

为获得不同的应变值,实验采用长100mm,宽度分别为100mm、90mm、70mm、50mm、30mm的试样。进行胀形实验前,先在试样表面印上圆形网格以便成形后分析应变大小。

温热胀形时,液压机冲头在1mm/min的压下速度下将板材胀形至出现裂纹;温热电磁成形通过逐步增大电磁成形设备的电压以改变放电能力,进而增大作用在板材上的电磁力,使板材电磁胀形至出现裂纹。通过光学显微镜测量变形后试样破裂区附近网格长短轴的长度,根据圆形网格的原始直径计算出材料沿长度和宽度方向的对数应变ε1和ε2(ε1<ε2),以ε2为横坐标、以ε1为纵坐标即可绘制出该应变路径下的成形极限点,在不同应变路径下的极限点上方做一直线即得板料成形极限图。由于本实验中板材的极限图测试主要是为了分析温热电磁胀形与准静态胀形对成形能力的影响,因此测定其拉-拉区的极限应变值,取板材局部颈缩处的网格应变值或破裂处邻近网格的应变值,绘制成形极限图。

2 结果及分析

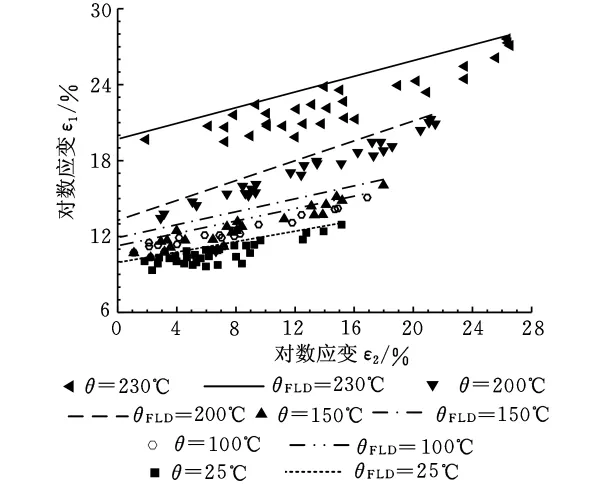

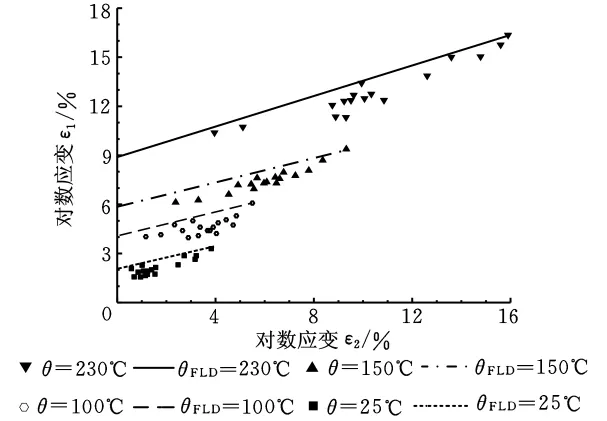

图2和图3是AZ31镁合金板材在25℃至230℃下分别通过温热电磁成形和准静态成形的成形极限图。由图2和图3可知,在不同成形工艺下AZ31镁合金板材的极限应变都随温度的升高而增大。随着温度的升高,镁合金板材塑性变形能力不断提高。这是因为镁合金在室温下只有基面滑移产生变形,在高温条件下,更多的滑移系被激活,使镁合金塑性大大提高[20],因此在温度提高时,材料在破裂前能够获得更大的变形。但图2中25~150℃区间内的成形能力提高并不明显,这表明温度较低时,高应变速率对成形性能的影响不明显;在温度达到230℃后,晶体滑移系增多,变形能力改善,在高应变率的作用下,成形性能进一步得到提高。

图2 AZ31板材在温热电磁成形下的成形极限图

图3 AZ31板材在准静态成形下的成形极限图

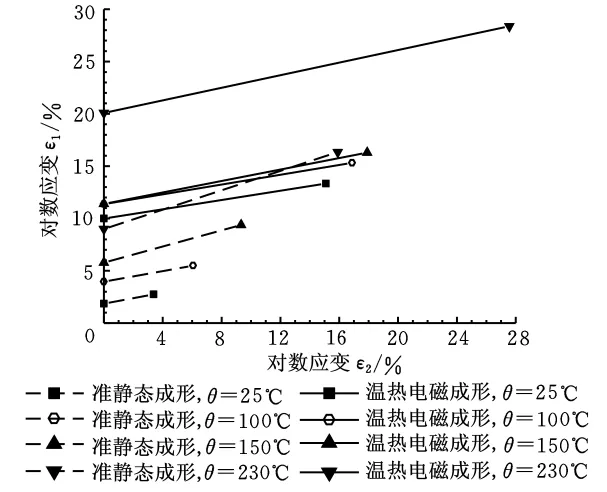

将温热电磁成形与准静态成形的极限图进行综合比较,如图4所示(略去图2与图3中的应变点)。由图4可知,相比于准静态成形,相同温度条件下,电磁成形均可获得更大的极限应变,这有利于提高材料的成形能力;100~150℃下,温热电磁成形极限已经达到准静态温热成形在230℃左右的成形极限,这说明在工件获得相同变形量时,温热电磁成形可以降低成形温度,提高成形效率。对于温热电磁成形提高镁合金成形能力的原因,我们分析认为:一方面,升温状态下,镁合金晶体的更多滑移系被激活,使材料具备了一定的变形能力;另一方面,在高应变率下,惯性的作用及材料的应力应变行为的改变,使材料可获得的极限应变增加。此外,工件各部分受均匀的磁压力作用,参与变形的材料增多(准静态下,由于摩擦的影响,材料受力不均,部分材料变形很少),从而在整体上体现出变形量的增加和成形能力的提高。

图4 温热电磁成形与准静态成形极限对比

3 结束语

本文将电磁成形与温热成形结合起来,在温热条件下放电成形AZ31镁合金板材,是一种新的探索,根据温热电磁胀形实验测试应变数据建立其在不同温度条件下(25~230℃)的成形极限图。研究结果表明,相比单一电磁成形和单一温成形,温热电磁成形工艺能进一步提高镁合金板材的成形能力。

[1] Friedrich H,Schumann S.Research for a“New Age of Magnesium”in the Automotive Industry[J].Journal of Materials Processing Technology,2001,117(3):276-281.

[2] 冯美斌.汽车轻量化技术中新材料的发展及应用[J].汽车工程,2006,28(3):213-220.

[3] Kojima Y.Platform Science and Technology for Advanced Magnesium Alloys[J].Materials Science Forum,2000,350/351:3-18.

[4] 张士宏,王忠堂,周丽新,等.镁合金板件温热成形技术的几个新进展[J].材料导报,2006,20(8):114-118.

[5] Iwanaga K,Tashiro H,Okamoto H,et al.Improvement of Formability from Room Temperature to Warm Temperature in AZ31Magnesium Alloy[J].Journal of Materials Processing Technology,2004,155/156:1313-1316.

[6] Doege E,Droder K.Sheet Metal Forming of Magnesium Wrought Alloys-formability and Process Technology[J].Journal of Materials Processing Technology,2001,115(1):14-19.

[7] Yoshihara S,Manabe K,Nishimura H.Effect of Blank Holder Force Control in Deep-drawing Process of Magnesium Alloy Sheet[J].Journal of Materials Processing Technology,2005,170(3):579-585.

[8] Yoshihara S,Yamamoto H,Manabe K.Formability Enhancement in Magnesium Alloy Deep Drawing by Local Heating and Cooling Technique[J].Journal of Materials Processing Technology,2003,143/144:612-615.

[9] Zhang S H,Zhang K,Xu Y C,et al.Deep-drawing of Magnesium Alloy Sheets at Warm Temperatures[J].Journal of Materials Processing Technology,2007,185(1/3):147-151.

[10] 苌群峰,李大永,彭颖红,等.AZ31镁合金板材温热冲压数值模拟与实验研究[J].中国有色金属学报,2006,16(4):580-585.

[11] Chen F K,Huang T B.Formability of Stamping Magnesium-alloy AZ31Sheets[J].Journal of Materials Processing Technology,2003,142(3):643-647.

[12] Sheng Z Q,Shivpuri R.A Hybrid Process for Forming Thin-walled Magnesium Parts[J].Materials Science and Engineering A,2006,428(1/2):180-187.

[13] 于彦东,李彩霞.镁合金AZ31B板材热拉深成形工艺参数优化[J].中国有色金属学报,2006,16(5):786-792.

[14] 张星,张治民,李保成.AZ31镁合金动态力学行为实验研究[J].弹箭与制导学报,2007,27(4):226-227.

[15] 孟正华,黄尚宇.高速率成形中材料成形性的影响因素[J].锻压技术,2007,32(4):1-5.

[16] Mamalis A G,Manolakos D E,Kladas A G,et al.Electromagnetic Forming and Powder Processing:Trends and Developments[J].Appl.Mech.Rev.,2004,57(4):299-324.

[17] 李春峰,于海平.电磁成形技术理论研究进展[J].塑性工程学报,2005,12(5):1-7.

[18] Meng Zhenghua,Huang Shangyu,Yang Mei.Effects of Processing Parameters on Density and Electric Properties of Electric Ceramic Compacted by Low Voltage Electromagnetic Compaction[J].Journal of Materials Processing Technology,2009,209(2):672-678.

[19] Kamal M.A Uniform Pressure Electromagnetic Actuator for Forming Flat Sheets[D].Columbus:The Ohio State University,2005.

[20] 陈振华.变形镁合金[M].北京:化学工业出版社,2005.