高速走丝电火花线切割高效切割技术研究

刘志东 王振兴 张 艳 徐安阳

南京航空航天大学,南京,210016

0 引言

有关电火花线切割效率提高的研究永远是电加工行业永恒的课题,国外低速走丝电火花线切割(low speed wire-cut electrical discharge machining,LSWEDM)的最大切割效率在300mm2/min沉寂了一段时间后,近来有了新的突破。由于窄脉宽高峰值电流脉冲电源的开发,在与其他条件(各种控制方式、供液条件、复合电极丝等)配合下,可使最高切割效率达到350~500 mm2/min[1]。近年来高速走丝电火花线切割(high speed wire-cut electrical discharge machining,HSWEDM)随着“中走丝”机床(具有多次切割功能的HSWEDM)工艺的逐步推广及复合工作液的普遍使用,其最高稳定切割效率已从以往的100mm2/min左右跃居到目前的接近200mm2/min[2]。但达到这个切割效率后,似乎又停滞不前了。针对此本文进行了初步探讨。

1 高效切割机理分析

1.1 工作液

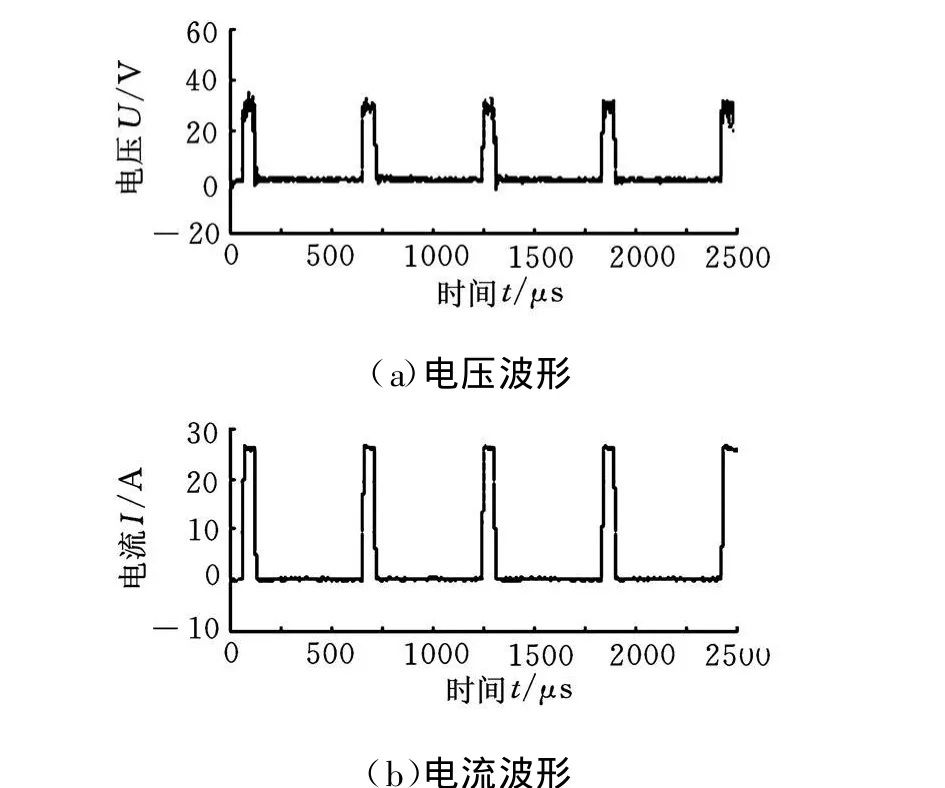

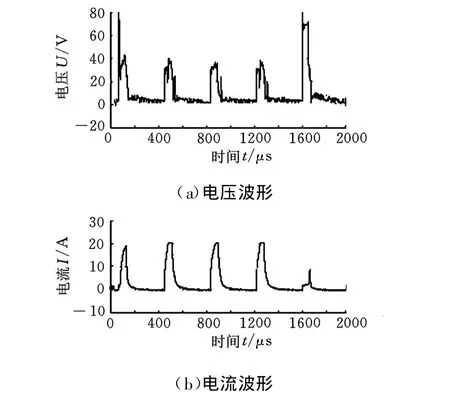

高效切割的前提是在不断丝的条件下,输入尽可能大的能量,并且维持两极之间处于正常的放电状态。复合工作液的使用之所以能大幅度提高HSWEDM的切割效率,其主要原因之一就是以往采用的乳化液洗涤性能较差,放电后乳化液组分中大量烧蚀的机油与蚀除的金属颗粒结合在极间会形成大量的黏性蚀除产物,堵塞在切缝内,阻挡了新工作液的进入,使得输入能量增加后,放电只能在缺乏极间工作液的黏性的且有松散导电能力的胶体介质中进行,极间放电后不能及时消电离和冷却,因此其放电的波形有较多是从短路直接进入放电状态的(图1)。放电能量增大后,极间冷却困难,电极丝极易烧断,工件表面也容易产生因烧伤而导致的黑白交叉条纹。平均加工电流一般需要控制在 3A以内,由此导致HSWEDM实际的切割效率长期徘徊在40~80mm2/min之间[3],而复合工作液相对乳化液而言具有很好的洗涤能力,且放电后不易产生极间黏性蚀除产物,可以保持极间处于正常的冷却状态,因此其放电波形有较大比例体现出具有间隙放电特征的放电延时击穿(图2),其平均切割电流可以增加到6~7A。这样首先从能量的输入而言,可以使得切割效率提高一倍,并且由于极间冷却、消电离充分,放电能量的利用率大大提高;其次,复合工作液与乳化液相比具有较高的电导率,从而起到较好的电解整平及进一步提高脉冲效率的作用,增加能量的利用率并拓宽切缝;第三,复合工作液由于其电导率较乳化液有较大提高,使放电过程中用于击穿介质的能量消耗降低,从而有效提高了脉冲放电几率并降低了能量损失,提高了加工效率;第四,由于极间工作液充分,对放电通道的压缩明显,因此在放电过程中产生的爆炸压较大,蚀除产物的排出更加彻底。上述这些因素综合导致了使用复合工作液后,正常放电的比例大大提高,单位电流切割效率达到30mm2/(min◦A),比乳化液的单位电流切割效率20mm2(min◦A)提高了50%,因此选用正确的工作液以维持极间保持正常的冷却及消电离状态是大能量切割条件下提高切割效率的首要条件。

图1 乳化液条件下的放电波形

图2 复合工作液条件下的放电波形

1.2 极间供液形式及放电间隙

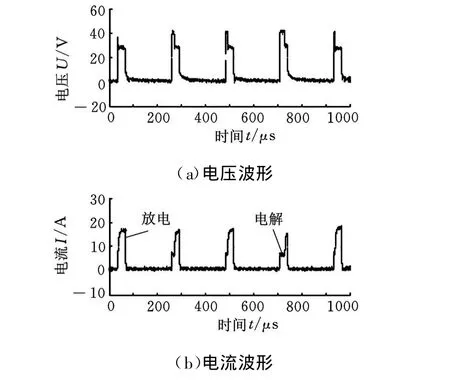

由于复合工作液优异的冷却和洗涤性能改善了极间放电状态,一次切割效率获得成倍提高,最高可接近200mm2/min。但如果继续增大放电能量,切割效率不会继续提高,其问题实质仍是极间放电状况恶化的结果,而此时主要的问题是大能量切割时投入的放电能量在极间产生了巨大的热量使进入极间的介质瞬时产生气化、分解,如果极间工作液得不到及时补充将使后续放电在只有部分工作液或者无工作液的极间状态下进行,将使得放电状态严重恶化,致使切割效率无法进一步提高。为此在大能量切割时必须考虑变更原有传统的浇注式冷却方式。也就是说,采用HSWEDM大能量切割时,原来采用的工作液浇注冷却方式,即无压力的工作液仅仅依靠附着在电极丝上并随其高速带入极间的冷却方式已不再适用,必须采取高压强迫喷液的方式尽快补充极间汽化掉的工作液。由于复合工作液具有较强的洗涤性,加工中不易产生胶体物质,蚀除产物易于排出,极间切缝较为通畅,为其高压喷入提供了有利条件,因此采用复合工作液仍然是喷液方式的首选。为此需进行以下系统改进:首先,对原浇注式喷嘴进行改进,采用共轴式高压喷嘴,以减小喷液对电极丝的冲击;其次,为降低喷液对电极丝产生冲击引起的扰动,可以增加电极丝导丝器,以提高加工区电极丝的刚性。其喷嘴结构如图3所示。

图3 喷水结构

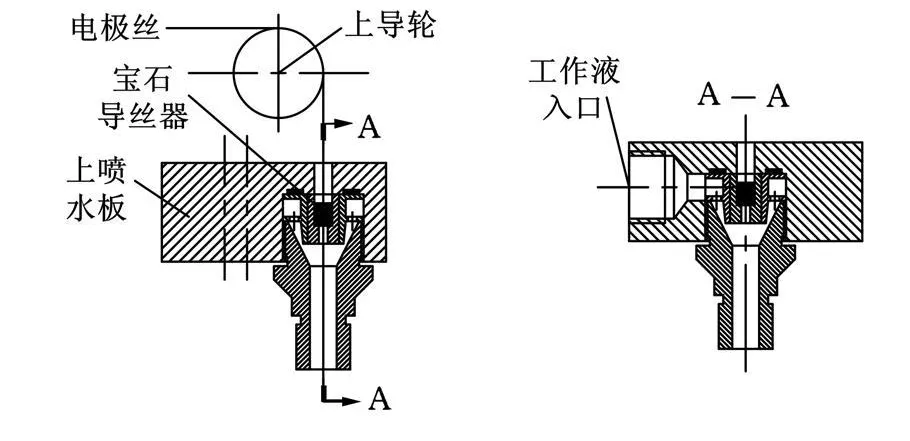

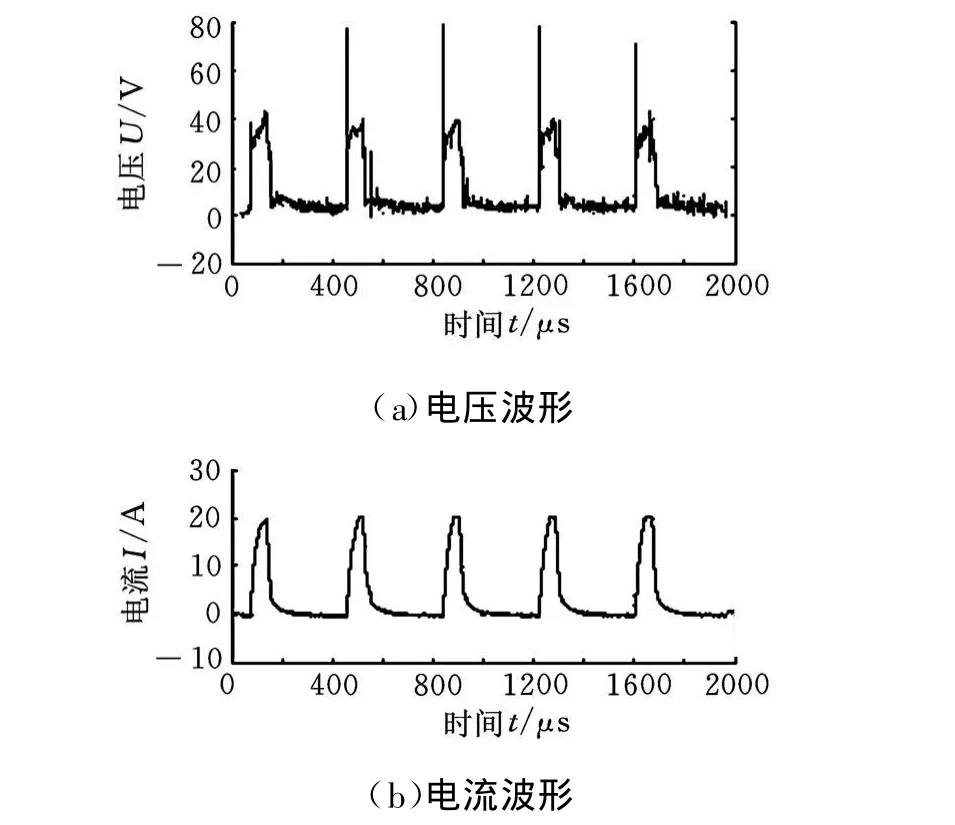

图4为常压浇注(液体压力为0)状态下采集的放电波形图,图 5为高压喷液(喷液压力为0.5MPa)状态下采集的放电波形图。从图4可以看出,采用常压浇注式的冷却方式,极间放电状态已经恶化,放电击穿延时波形较少,单个脉冲放电波形中常伴随较多的微短路现象,说明此时极间工作液的损失较多,极间排屑效果较差,同时极间较多的蚀除产物在钼丝的带动下彼此之间易发生短暂的接触,在两极间容易形成瞬时“搭桥”,从而导致微短路频发。即使是偶尔出现的空载状况,也由于极间工作介质的物理状态已由单一的液态转化为气液两相状态,电解电流大大降低。

相同条件下,图5表现出不同的放电状态。由于采用高压强迫喷液,强化了极间供液,使得极间能够获得充足的液体放电介质,因而处于正常的具有放电击穿延时的间隙状态,提高了脉冲的利用率。

图4 常压浇注状态下采集的放电波形

图5 高压喷液状态下采集的放电波形

以往对于放电间隙的宽窄通常认为HSWEDM单边放电间隙基本在0.01mm左右,该结论的得出主要是由于当时采用的工作介质是乳化液且平均切割电流在3A以下,因此也就可以得出:对于HSWEDM,极间的冷却主要是依靠附着在电极丝上的工作液带入切缝而进行的结论。但在使用复合工作液且在较高放电能量条件下所获得的放电间隙则完全不同。在本文实验条件下,使用复合工作液后,平均加工电流为3A时,实际单边放电间隙超过0.03mm(未考虑切割面的腰鼓形),且随着切割能量的增大以及工作介质洗涤能力的增强而增大。目前,在采用大脉冲峰值电流和适当的脉冲宽度时获得的单边放电间隙完全可以达到甚至超过0.05mm[4],从而为极间高压喷液的工作提供保障。

1.3 蚀除形式

采用大能量高效切割,由于单位脉冲放电能量大、蚀除速度快,极间蚀除产物在短时间内迅速增多且颗粒体积较大,引起极间工作液的介电强度下降,为此需要较长时间的消电离过程,这样必然会影响切割效率的提高,所以在大能量高效切割时,如何将电蚀产物及时、迅速地排出放电间隙非常重要。由两相流动力学理论可知[5],固体悬浮颗粒尺寸(体积)愈小,其惯性越小,流体越容易将其带走;反之,则难以被快速带走。另外,固相颗粒聚集程度越高,越难以被流体冲走,反之越分散,越易被流体冲走。故当放电加工时,极间蚀除产物颗粒越大,越难以排除,久之便容易产生集聚,使排屑难度加大,同时在两极间易形成“搭桥”,引起短路,造成加工不稳定。因此在电火花线切割中,蚀除颗粒尺寸(体积)越小、越分散,越有利于蚀除产物的排出和极间放电的稳定。

电火花加工蚀除产物颗粒的形状大小在很大程度上与电火花蚀除形式有关。蚀除形式主要有[6]:①气化、蒸发,金属直接由固液态转变为气态或如同水的沸腾那样被去除;②熔化,此时,金属先被熔化,然后在阴极或阳极表面被高压炸散成小液滴而被去除;③热震,由熔化和沸腾着的表面以小颗粒状脱落下来。一般这三种蚀除形式相互伴随,各方式所占比例取决于工件材料的性质、放电能量、脉冲频率、占空比、加工面积和其他机床参数。因此在工件材料一定的条件下,可以通过改变电参数来调节三种蚀除方式所占的比例,以期达到尽可能提高气化、蒸发方式的比例并降低熔化、热震方式比例的目的。气化、蒸发的方式蚀除的金属基本可以通过热蒸气的形式直接排出放电间隙或经冷却后转化为极微小颗粒,便于工作液将其带出放电间隙,以提高极间放电稳定性。显然,提高单脉冲放电能量密度有利于蚀除方式向气化、蒸发的方式转变,而提高峰值放电电流、缩短脉冲放电时间,可有效提高单脉冲放电能量密度。因此在大能量高效切割时,应选择大峰值放电电流,同时在保证较大的平均电流的基础上缩小脉宽。

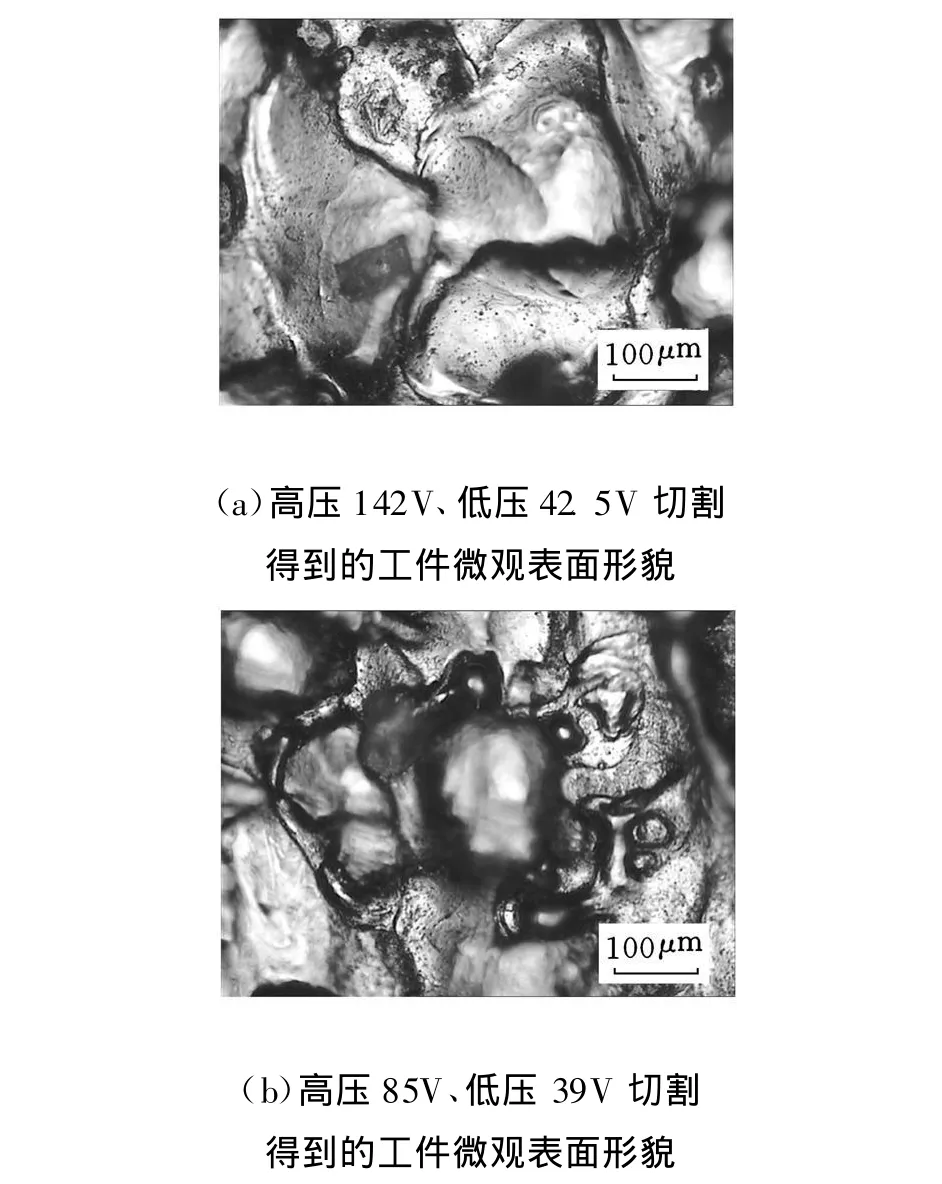

图6所示为不同高低压复合脉冲电源放电形式下切割的工件微观表面。其中图6a所示为脉冲电源高压142V、低压42.5V情况下切割得到的工件微观表面形貌,图6b所示为脉冲电源高压85V、低压39V情况下切割得到的工件微观表面形貌。从图6a可以看出,切割工件表面较为光亮且基本没有凝固的金属液滴。分析认为,由于脉冲电源电压较高,单脉冲放电能量密度较大,致使切割加工中气化蚀除比例较高,气化后的蚀除产物容易排除,从而改善了极间洗涤、冷却状况,并使切割工件表面较为光亮。图6b的切割工件表面较为灰暗,其表面存在较多的毛刺和凝固的金属液滴,说明由于脉冲电源电压较低,单脉冲放电能量密度有所降低,加工中熔化蚀除比例较高,致使切割工件表面金属液滴残留增多,且由于熔化后的蚀除产物较难排除,极间的洗涤、冷却效果有所下降,切割表面相对较暗,在基本相同的平均切割电流条件下,两种切割状况平均切割效率相差5%~10%。

图6 不同脉冲放电形式下工件微观表面

2 实验

根据上述分析的结论,在大能量切割条件下,通过对比常规浇注式和辅以高压同轴喷液冷却方式的HSWEDM切割工件表面形貌和切割效率,检验在极间大能量切割条件下,辅以高压喷液冷却方式对切割工艺性能具有较好的改善效果。实验现场照片如图7所示。

图7 高压喷液冷却方式下的切割现场照片

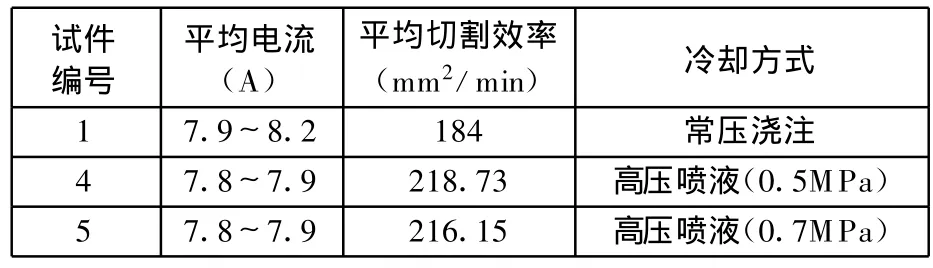

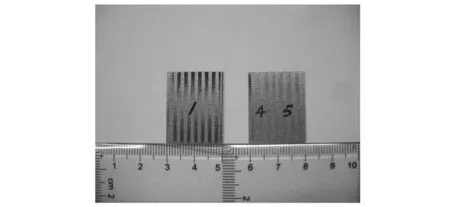

实验工件:淬火Cr12模具钢,厚度为26mm;工作液:佳润JR3A超浓缩乳化膏,与水按1∶40配比,考虑到冲液后会产生泡沫,适当加入消泡组分加以控制;电极丝:钼丝,φ0.18mm;运丝速度:10m/s;电极丝长度:100m;喷嘴与工件表面距离:0.5mm;高压水泵:Grundfos(格兰富)高压水泵,CRK2-110。加工参数:脉宽64μs,占空比1∶5,功率管7支,脉冲电源高压85V,低压39V。分别做了几组实验,为便于分析,取其中三组,结果如表1所示。切割完毕的常压浇注冷却(1号)与喷液冷却(4号、5号)工件表面如图8所示。

表1 两种供液方式的实验结果对比

图8 两种极间冷却方式的切割表面

从实验结果可以看出,高压喷液冷却方式下的切割效率较常压浇注冷却方式下的切割效率有大幅提高,突破了平均切割效率长期处于200mm2/min以内的局面,并且在同样加工参数条件下,切割效率的增幅接近20%,此外,由图8可以看到,常压浇注冷却条件下切割表面带有大量的由于极间没有充足工作液冷却而导致的黑白交叉的烧伤纹,且由于极间得不到及时充分的冷却,电极丝烧断的几率大大增高,而高压喷液冷却条件下的切割表面基本没有烧伤纹,电极丝的使用寿命也大大提高。实验表明,辅以高压喷液的HSWEDM在大能量放电加工条件下可以进行高效切割。

3 结论

(1)正确选择工作液,以实现极间清洁的间隙状态及较宽的切缝是实现大能量放电切割的前提。

(2)采用同轴高压喷液方式,能及时补充因大能量放电加工而气化的极间工作液,使极间放电和冷却状况得到改善,并消除切割表面烧伤纹。

(3)在大能量高效切割时,应选择大峰值放电电流,同时在保证平均电流较大的基础上减小脉宽,以尽可能实现以气化为主的蚀除方式。

[1] 叶军.数控低速走丝电火花线切割加工技术及市场发展分析[J].电加工与模具,2005(增刊):13-16.

[2] 刘志东.基于复合工作液的电火花线切割加工技术研究[J].电加工与模具,2008(增刊):24-30.

[3] 周大农.电火花线切割加工技术的现状和发展[J].机械工人,2006(6):17-19.

[4] 刘志东.以复合工作液为放电介质的低速走丝电火花线切割可行性研究[J].航空精密制造技术,2007,43(4):39-42.

[5] 方丁酉.两相流动力学[M].长沙:国防科学技术大学出版社,1988.

[6] 高上品.电火花加工过程的物理本质[J].机电一体化,1996(3):29-31.