超薄钛壳激光焊接工艺参数对焊缝成形影响研究

倪先胜 周正干 文雄伟

1.北京航空航天大学,北京,100191 2.清华大学,北京,100084

0 引言

钛是优良的结构材料,具有密度小、比强度高、耐腐蚀等特点,在航空航天、医疗器械领域得到了广泛的应用。由于钛金属具有良好的生物相容性,多数植入性设备采用钛金属作为外壳材料,并采用适当的焊接方法进行密封封装。薄钛壳在焊接过程中,变形严重,难于控制,且吸气性强易导致气孔缺陷。熔化极和非熔化极氩弧焊是钛及钛合金板材的传统焊接方法,焊接工艺成熟,但存在缺陷。氩弧焊时,熔宽及焊缝成形仍不理想,在指标要求严格的场合中,达不到使用标准[1-2]。

相比于其他传统焊接方法,激光焊接具有能量集中、热影响区域小、焊缝成形好、易于自动焊接和监测等优点,适合于焊接钛及钛合金材料。由于钛及钛合金具有低热传导率和对红外线光高吸收率等物理特性,故激光焊接钛及钛合金更容易得到深穿透焊。激光焊接过程中重要的焊接参数有脉冲波形、激光功率、焊接速度、离焦量和保护气体流量等。通过适当地调整激光焊接相关工艺参数,就可以确保重复实现优良的焊缝成形。目前,针对钛及钛合金的激光焊接,很多学者进行了相关的试验研究,但多针对的是厚板超过1mm的情况,涉及密封焊接工艺及性能的研究比较少,且未见到有关焊接后密封性能的研究[3-6]。

本文利用Nd:YAG脉冲激光器对0.3mm厚的超薄钛壳进行单面密封焊接试验,重点研究了激光焊接参数对焊缝成形的影响,对在不同工艺情况下的焊缝形貌进行观察分析,并对焊接样品的接头机械性能及总体密封性能进行探讨。

1 试验条件和试验方法

1.1 试验条件

本试验采用医用纯钛TA 0,其成分如表1所示[1]。试验中采用的焊接样品外形如图1所示。

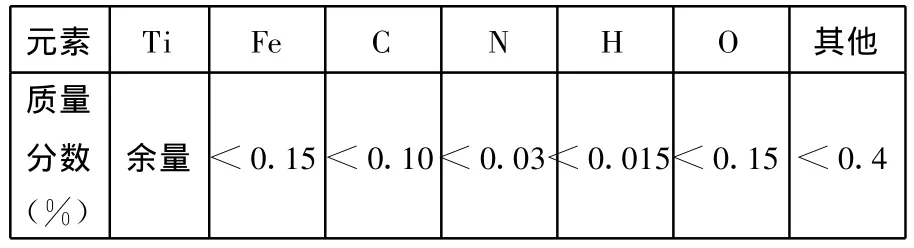

表1 TA0的化学成分

图1 焊接样品示意图

1.2 试验设备及方法

试验采用的是英国GSILumonics公司生产的以JK300HP脉冲型Nd:YAG激光器为核心的焊接系统。该激光器最大功率能达300W,波长为1.06μm,焦距为120mm,焦斑直径为0.04mm,可实现连续和脉冲输出。与之相配的是北京精密机械研究所研制的L2020型高精度数控机床系统,该系统具有X、Y、Z三个自由度与 A轴,定位精度达0.01mm。位于Z轴的激光通过光纤传输并透射聚焦后到达工件,焊接过程通过激光器静止,工作台相对激光运动来实现。此外,激光系统具有坡起、坡降功能,可在预定时间内逐步增大或减小激光功率,这样能避免焊缝的起始与结尾处出现凹坑,产生不利于密封性能的影响。

试验前,对样品进行预处理,大致流程如下:首先采用氢氟酸、硝酸和水的体积比为1∶6∶30的混合液除去表面氧化膜;其次在净水中浸泡约30min,随后在丙酮溶液中进行超声波清洗3~5min,达到除油去杂质的目的;最后吹干并及时焊接。

钛是一种极易氧化的金属,在高温下会与很多活性气体发生剧烈反应,保护气体选用惰性气体为宜。试验过程中采用双路高纯氩气对焊接工件高温区进行保护,样品采用专用设计焊接夹具进行固定,通过双侧气管对吹,焊接前对壳体内部注入氩气,确保样品的内壁及弯角部分亦可实现保护。试验装置如图2所示。

焊接试验采用单面熔焊钛壳样品的方式,通过改变影响激光焊接的主要参数,如脉冲波形、激光功率、焊接速度、离焦量和保护气体流量来获得一系列的焊缝。焊后,选取特定工艺参数下的焊接接头的横截面,选用三组结果,分别通过粗磨、精磨、抛光后进行宏观分析,并通过图像处理技术综合计算焊缝熔深及熔宽。随后,用显微硬度计测量接头硬度分布,用扫描电镜分析显微组织。最后,对优化工艺参数下的样品进行密封性能测试,验证工艺研究结果可靠性。

图2 激光焊接试验平台

2 试验结果与讨论

2.1 焊缝的表面形貌

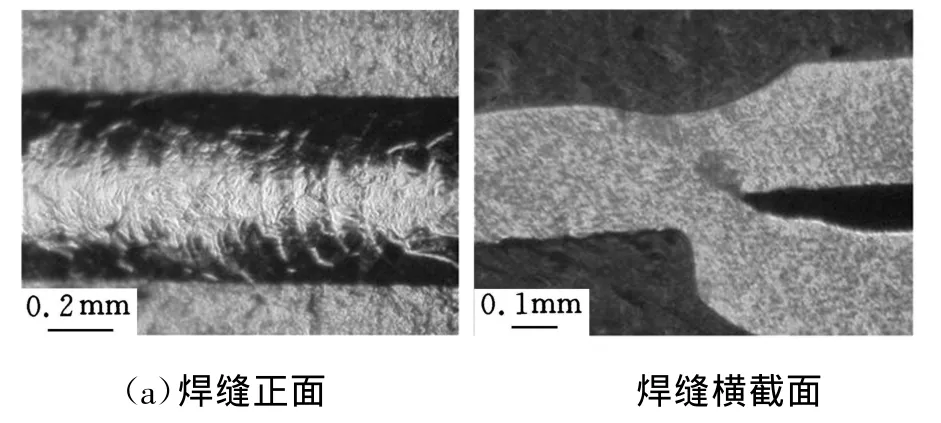

图3所示为激光密封焊接而成的焊缝正面的形貌。焊缝表面成形美观,均匀平滑,无明显缺陷,无明显余高,焊接接头的熔合线非常清晰,成形较好。由于是密封焊接,对重复率有一定的要求,故图3中可清晰看到致密鱼鳞状条纹。

图3 密封焊缝正面与横截面形貌

2.2 激光脉冲波形对焊缝成形的影响

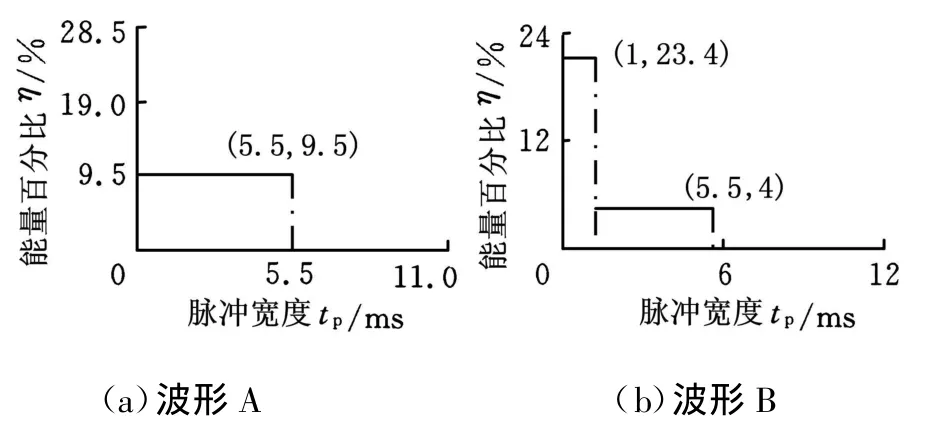

采用Nd:YAG脉冲激光器进行密封焊接,脉冲波形对焊接质量产生着重要的影响。由于大多数金属材料对1.06μm波长的激光反射率较大,当高强度的激光入射时,金属表面会将反射掉较大部分的激光能量。因此,不同的金属状态、材料厚度及性质对于激光的反射率和利用率都不一样,要进行有效的焊接就必须输入不同波形的激光,这样焊缝处的金属组织才能在最佳的方式结晶,形成与基体性能一致的组织,才能形成高质量的焊缝。结合密封焊接与超薄材料的情况,本文采用如图4所示的设计波形。波形A为强度不变的平稳波形,波形B为带有增强前置尖峰的递减波形。两种波形在各类缝焊中应用广泛[7],都取得了较为理想的焊缝。

试验中,设计波形的功率、脉冲宽度以及脉冲频率均一致。在此基础上,为保证连续密封焊接的可靠性,激光光斑的重复率需要超过70%,可以初步确定脉冲频率与焊接速度,其他如保护气体等工艺参数均保持一致,如表2所示。由此,采用不同波形状况,而激光平均功率、焊接速度等参数保持一致,可通过观察焊缝表面形貌以及横截面来研究脉冲波形对焊缝成形的影响。

图4 不同类型脉冲波形设计参数

表2 两种脉冲波形下的焊接工艺参数

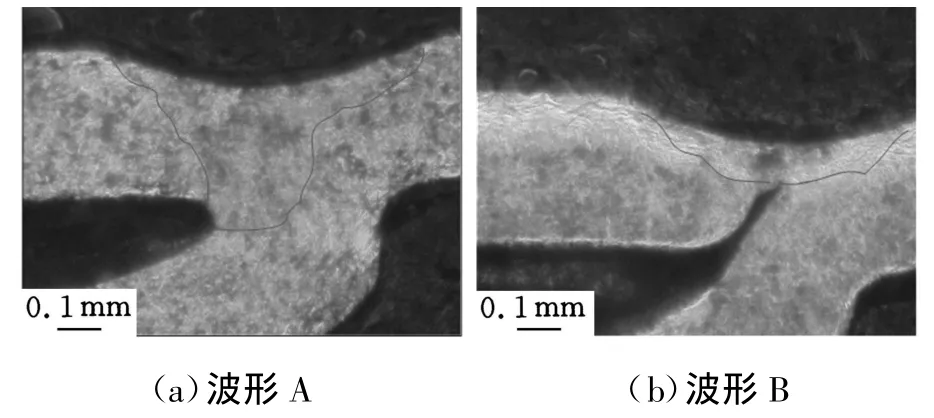

由图5、图6可以知道,激光波形的变化或脉冲宽度、单脉冲能量的变化对焊缝形状、熔深及横截面积都有着较为明显的影响。图5中,波形A参数下,焊缝外观呈银白色,焊缝均匀,可以看到较浅的半球状的熔斑;波形B参数下,焊缝外观粗糙,部分区域出现飞溅,焊缝周边有毛刺,且激光熔斑粗大。图6中,对比两组波形参数下焊缝的横截面及金属损失来看,波形A参数下的熔融区与热影响区较大,且熔深较深,而波形B参数下的接头处相对前者金属损失亦较为严重,易导致密封可靠性差。

图5 焊接完成时的焊缝正面形貌

图6 焊接完成时的焊缝横截面形貌

在对超薄材料密封焊时,虽然前置尖峰的脉冲波形有改善反射率和利用率的功能,但由于高重复率的需要,焊缝由大量的熔斑重叠组成,在光斑重叠区表面状态已发生变化,且温度也较高,可能重叠区仍处于熔融状态。因此如采用带前置尖峰的激光脉冲波形,在尖峰作用期间易出现金属的高速汽化。伴随着剧烈的体积膨胀,金属蒸汽以超声速向外扩张,给予工件大的反冲力,使熔融金属产生“飞溅”,甚至熔斑可能形成不规则的孔洞。试验结果表明,在对超薄钛壳材料的密封焊接时,应该避免带有前置尖峰的脉冲波形,稳定强度的平稳波形能产生更为理想焊接的效果。

2.3 激光功率和焊接速度对焊缝成形的影响

薄材料的密封焊接和常规材料的焊接有很大不同,由于试样厚度小,其热容量很小,导热能力差,受热亦变形,激光功率与焊接速度对焊缝成形质量有着重要的影响[8]。

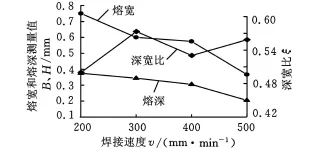

试验中,在确定采用强度平稳的脉冲波形基础上,分别改变激光功率和焊接速度的大小(激光功率范围为 40~100W,焊接速度为 200~500mm/min),其他工艺参数与表2保持一致,进行试验。试验结果如图7、图8所示。

图7 激光功率对焊缝熔深和熔宽的影响

图8 焊接速度对焊缝熔深和熔宽的影响

由图7和图8可以知道:随着激光功率的增加,焊缝的熔深和熔宽增大,熔深接近深熔焊;焊接速度的增大,焊缝的熔宽减少,且出现熔斑纹理逐渐清晰,焊缝的合金损失降低,熔深同时缓慢减小,同时,焊缝区域深宽比并没有随着激光功率或者焊接速度的改变而单调变化。

焊缝区域深宽比是衡量焊接质量的重要因素,其值越大,所得焊缝焊接质量越好,为获得深宽比较大的焊缝,激光功率和焊接速度的合理匹配是关键。试验结果表明,在其他工艺参数不变的情况下,激光功率和焊接速度比值,即激光焊接的线能量(P/v),代表了焊缝上单位面积接受激光照射的能量,它是影响熔池温度、熔化深度及熔池冷却速度的主要因素。

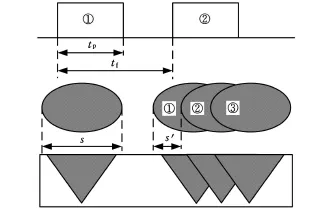

此外,由于密封性能的要求,焊缝光斑重复率(P OR)是决定性参数。从图9中同时考虑到脉冲宽度、脉冲频率及光斑直径等因素影响[9],一般可由以下公式计算得出:

式中,w为光斑直径;v为焊接速度;tf为单脉冲持续时间;tp为脉冲宽度。

图9 焊缝光斑叠加示意图

由此可知,在单脉冲能量一致情况下,脉冲频率与焊接速度是影响焊缝密封性能的重要因素。

在本试验条件下,考虑密封焊接质量,兼顾焊缝区域深宽比最优的需求,由图7、图8的试验结果分析可以得出,采用激光功率为80W、焊接速度为400mm/min的焊接参数使得深宽比大且能较好满足密封性能影响。

2.4 离焦量对焊缝成形的影响

离焦量是指激光焦点相对于被焊工件表面的位置。对于超薄材料的密封焊接,所需熔深较小,采用负离焦易造成烧穿、飞溅等现象,而适当的正离焦则可以实现牢固美观的焊缝。

本文分别采用了4组不同正离焦进行试验,离焦量范围为0~2.5mm,其他工艺参数与表2保持一致,试验结果如图10所示。

图10 离焦量对焊缝熔深和熔宽的影响

由图10可以看出,在激光功率与焊接速度一定的情况下,随着离焦量的增大,焊缝的熔深减小,同时熔宽在增大,焊缝均没实现完全焊透现象。针对焊缝形貌美观及密封性能要求,离焦量选用0~1mm之间可以得到较好焊缝形貌。

2.5 保护气体对焊缝成形的影响

随着温度升高,钛吸收气体的能力增强。为防止空气中 N 2、O2、H 2的污染,焊接时要求对焊接区及温度高于400℃的区域进行惰性气保护。对于气体保护的研究主要集中在如何获得稳定均匀的同轴气流,一部分研究人员利用特殊喷嘴结构吹出保护气体,与激光束同轴喷出,作用到保护区域,另一部分则主要集中研究侧吹气体流量对焊缝成形的影响[10]。

试验中,采用双路侧向保护气,为了能够有效防止焊道因残余热量的存在而与空气发生反应,采取焊缝后部跟踪式的气体保护方式,使得焊缝移动方向与气体流动方向一致。同时采用合适的气体流量来实现区域保护。文中分别采用三组不同流量气体进行了试验,其他工艺参数与表2保持一致。试验结果如图11所示。

图11 不同气体流量下焊缝形貌

由图11可知:流量低于5L/min时,焊缝出现严重氧化,无法实现保护;当流量在15L/min时,焊缝表面呈现银白色亮色,保护效果良好;当流量处于30L/min时,焊缝表面纹理消失,呈粗糙状。由此可见侧吹气体流量过大会造成焊缝熔池不稳定,影响焊缝质量。因此,当侧吹气体流量为15L/min时,焊缝保护效果和成形质量最好。

2.6 激光焊接后接头组织分析

根据GB4342-84标准要求对焊接接头进行显微维式硬度检测。试验选用激光功率80W,焊接速度400mm/min,离焦量为0.5mm,15L/min氩气保护气体密封焊接。检测前,对试样进行相应的抛光处理,便于硬度的精确测量;自焊缝中心位置起向两侧每隔0.01mm为一个测试点,共进行了20组测量。检测结果如图12所示。

检测结果表明,显微硬度自基体材料经热影响区到焊缝区域呈增强趋势,即是焊缝区域的硬度得到增强,焊缝区域硬度相对热影响区与基体材料要高。

随后,焊缝区域的扫描电镜试验进一步印证显微硬度测试结果。激光焊接接头横截面可以清楚地区分为焊缝区、热影响区和母材区。如图13所示,母材组织基本是由100%密排六方或者说α型钛组成,仅有很少量β相,这种组织决定了TA 0具有良好的塑性。随着距焊缝距离的增大,熔合区和热影响区受热循环影响不同而呈现梯度组织结构。焊缝组织基本上为呈针状的α相魏氏组织,并有很少量β基体;热影响区域呈现魏氏组织结构及晶内片状α,以及针状马氏体。激光焊接经过快速的加热冷却过程,而母材自身传热较差,焊缝区域快速冷却形成魏氏组织甚至马氏体组织,使得焊缝及热影响区显微硬度明显高于母材。

图12 焊缝中心附近显微硬度测试

图13 母材与焊缝区域SEM图像

2.7 密封性能检测试验

为保证试样密封性能,试样完成焊接之后,都要进行密封性能测试试验。本文采用上述工艺参数试验结果,采用平稳的脉冲波形、激光功率80W、焊接速度 400mm/min、离焦量 0.5mm、流量15L/min的保护气体等参数的情况下,分别进行了6组钛壳的封装焊接。焊接完成试样,并采用氦质谱仪分别对试样进行检漏,检测漏率均不高于1.0×10-9Pa◦m3/s,低于设计要求,故而满足置于人体器件的密封性能。

3 结论

(1)在合适的工艺参数下,超薄钛壳的激光密封焊接能获得较为美观的焊缝,焊缝均匀,无明显缺陷。

(2)对0.3mm厚的超薄钛壳进行密封焊接,采用平稳的脉冲波形、激光功率80W、焊接速度400mm/min、离焦量为0.5mm和15L/min保护气体等工艺参数下,可获得满足密封和机械性能要求的焊缝。

(3)超薄钛板脉冲激光焊接后焊缝组织呈针状的α相魏氏组织;热影响区组织呈六方α相为主,同时分布有部分针状α相。这种组织提高了接头的性能。

[1] Donachie M J.Titanium,a Technical Guide[M].Metals Park,Ohia:ASM International,1988.

[2] Wang R R,Welsch G E.Joining Titanium M aterials with Tungsten Inert Gas Welding,Laser Welding,and Inf rared Brazing[J].The Journal of Prosthetic Dentistry,1995,74(5):521-530.

[3] Akman E,Demir A,Canel T,et al.Laser Welding of Ti6Al4V Titanium Alloys[J].Journal of Materials Processing Technology,2009,209(8):3705-3713.

[4] Du Hanbin,Hu Lunji,Hu Xiyuan,et al.Laser Welding of TC-1 Titanium Alloy[J].Journal of Materials Sciences&Technology,2003,19(5):117-120.

[5] Li Z,Gobbi S L,Norris I,et al.Laser Welding Techniques for Titanium Alloy Sheet[J].Journal of Materials Processing Technology,1997,65(1):203-208.

[6] 姚伟 ,巩水利 ,陈俐.钛合金激光穿透焊的焊缝成形(Ⅰ)[J].焊接学报 ,2004,25(4):119-122.

[7] Tzeng Y F.Process Characterisation of Pulsed Nd:YAG Laser Seam Welding[J].Int.J.Adv.Manuf.Technol.,2000,16(1):10-18.

[8] Bertrand C,Laplanche O,Rocca J P,et al.Effect of the Combination of Different Welding Parameters on Melting Characteristics of Grade 1 Titanium with a Pulsed Nd:YAG Laser[J].Lasers Med.Sci.,2007,22(4):237-244.

[9] Ghaini F M,Hamedi M J,Sabbaghzadeh T J.Weld Metal Microstructural Characteristics in Pulsed Nd:YAG Laser Welding[J].Scripta Materialia,2007(56):955-957.

[10] Grevey D,Sallamand P,Cical E,et al.Gas Protection Optimization during Nd:YAG Laser Welding[J].Optics&Laser Technology,2005,37(3):647-651.