带压焊接技术在调峰机组中的应用

王滨

(华电能源牡丹江第二发电厂,黑龙江 牡丹江 157015)

引言

2003年,牡丹江第二发电厂二期"四管"共计发生漏泄6次。磨损漏泄1次(#1炉省煤器);应力集中产生拉裂2次(#2炉水冷壁2次);管材过热漏泄1次(#2炉过热器);检修质量原因漏泄1次。

对此,针对“带压焊接技术在调峰机组中的应用问题”进行技术攻关,使运行机组在出现小面积漏泄时不需要停炉带压焊接,消除设备漏泄,使运行中锅炉承压部件漏泄造成停炉问题得到彻底解决,获得了著成效。

1 带压堵漏的基本原理是:利用焊接过程中焊缝和焊缝附近的受热金属均受到较大热应力作用的规律,使泄漏裂纹在低温区金属的压应力作用下产生局部收严,在收严的小范围内是无泄漏的,补焊过程中又会收严一段,这样反复进行直到全部焊合无泄漏为止,必要时配合捻压达到焊合。

2 带压补焊的方法:电厂热力设备具有高温高压汽水介质、材质多种多样等特点,因此,焊接难度比较大,运行中的热力设备、高压介质沿裂缝或砂眼向外喷射,而焊接电弧的吹力远远小于介质喷射力,如果电弧接触喷出的高压介质流束、焊条的金属熔滴和熔池内的液态金属就被吹跑,造成补焊困难,在负荷允许的情况下,降压有利于补焊工作的完成,采用分段逆向施焊方法就是使补焊的过程始终处于无泄漏的状态,这样就能有效地使焊接电弧避开从裂纹喷出的泄漏介质。因此,在补焊收严的那一小段,应当认真观察裂纹的收严情况,确认下一步补焊的长度。继续补焊时,应严格控制焊接电弧与熔池的长度,确保焊接电弧与熔池始终处在裂纹收严的范围之内,若操作技术不太熟练或收严的裂纹长度不能准确判断、补焊过程应将焊接电弧与熔池控制在已收严裂纹长度的1/2范围之内。,在焊缝横向压缩应力作用下,前端的局部裂纹收严一段,补焊一段,再收严一段、再补焊一段,这样把一条裂纹分成若干小段分次进行。

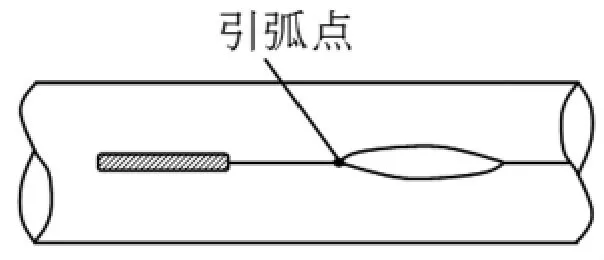

3 引弧方法:对已收严的那一小段裂纹补焊时,采用接触法引弧,并且引弧点一定要落在已收严的那一段裂纹上。见图2

图2 引弧点位置示意图

4 焊缝位置的不同及所采取的方法区别

4.1 平焊和横焊

操作者可根据实际情况选择既方便又能保证完全覆盖裂纹的任意端开始补焊。在条件充足的情况下,也可以从裂纹的两端同时开始补焊,在裂纹一端焊完一小段后,立刻到裂纹的另一端施焊另一段,后一小段焊完另一端焊好的焊缝已经冷却,这样交替进行,可以有效地缩短补焊时间。过程如图3

图3 两端焊补示意图

4.2 立缝补焊

应从上端开始逐段往下进行,其过程如图4

图4 立缝补焊

带压补焊之前先在裂纹上端无泄漏介质喷出的金属上从上到下焊一段30~50mm长的焊缝,焊缝产生的横向压缩力使其下部的裂纹收严2~8mm,如图5(a)所示。将已收严的2~8mm的一小段从下至上进行焊接,在焊合之后,其下部裂纹同样又会有2~8mm的一小段收严,如图5(b)所示。这样收严一侧面补焊一段反复进行直到把裂纹全部焊合,如图5(c)所示,补焊过程中应当防止铁水下坠,形成未熔合或落入裂纹内影响其收严效果,此时采用挡板避免上述两种意外事故的发生非常有效,挡板可由另一操作人员掌握,压在裂纹收严与未收严的交界处,即漏与不漏交界处,随着补焊的过程的进行,逐段向下移动,焊好后再按正常的立焊方法在焊缝上再加焊1~2遍即可。

5 带压补焊焊接参数

实际生产中电厂的带压补焊的管道及容器的材质绝大部分是低碳钢。因此

5.1 所采用的焊机交流、直流均可,采用直流焊机时应正接。

5.2 焊条可采用φ25的E4303电焊条;

5.3 焊接电流要比正常情况下焊接相同工件时的大50~70A。

5.4 采用短弧焊。

6 带压补焊注意事项

6.1 带压补焊毕竟不是在正常情况下的焊接,所以有其特殊性,在带压补焊前应对容器和管道裂纹泄漏情况进行详细检查判断是否有带压补焊的可能性。

6.2 要了解容器管道的材质、介质的压力温度。

6.3 制定切实可靠的工艺和保护措施,并逐级审批。

6.4 在带压补焊前,应尽可能减负荷降压,创造有利的作业条件,排除不利因素。

6.5 操作者应选择合适的施焊位置,防止承压介质喷出伤人。

6.6 带压补焊应由技术熟练而富有实践经验的焊工和铁工承担,设置安全监护人,不宜一个人单独操作,运行人员应相互配合。

带压焊还可以采用带笼头焊的方法,即事先套一个比泄漏点大的管头,预先在管头上焊上一个阀门,起泄压作用,待管头焊好后关闭阀门承压,达到无漏泄的目的,带压补焊能解决运行中设备的泄漏问题,不会造成停机停炉,因而不可能排除在施焊过程中产生残余应力和气孔等缺陷,待停机时须重新焊接。

7 总结

经过大量的研究和实验,先后在#2炉减温水母管裂纹处理中用此方法取得成功,#3水冷壁排污管开裂处理中用此方法达到满意效果。采用此法比其它带压治漏的方法操作方便,宜掌握,设备简单、经济,不须进行特殊的培训,宜普及。

[1]于霖清.实用金属焊接技术与技巧.沈阳:白山出版社,1996.

[2]火力发电厂焊接技术规程(DL/T869-2004).中华人民共和国国家发展和改革委员会.

[3]焊接工艺评定规程(DL/T868-2004).中华人民共和国国家发展和改革委员会.