核电站反应堆冷却剂系统主管道安装焊接

刘新利

(山东核电有限公司,山东 海阳 265116)

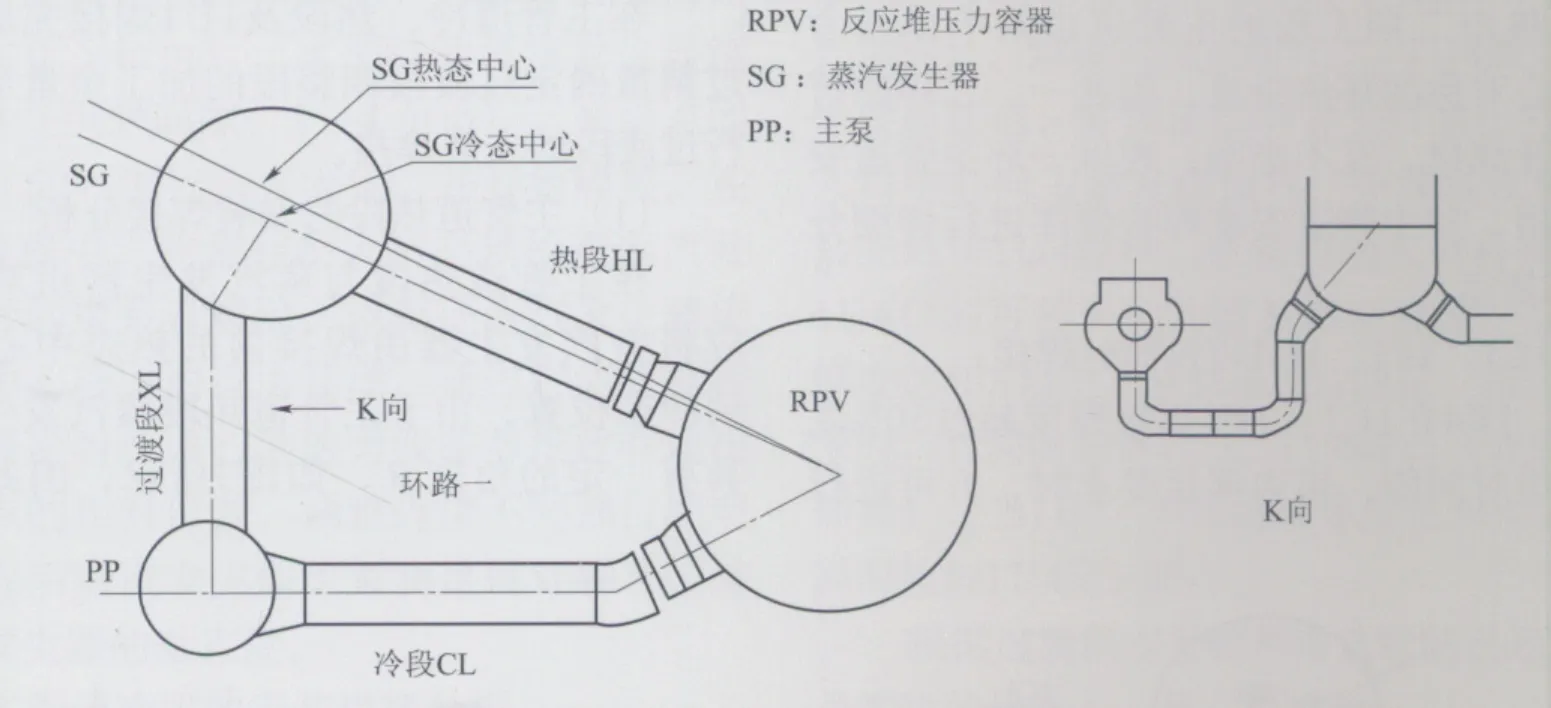

秦山核电二期工程是我国第一座独立自主设计、建造和运营的商用核电站,每台机组额定功率为650 M W。反应堆采用目前世界上技术成熟、安全可靠的压水堆型,每个堆的反应堆冷却剂系统包括两个对称的300 M W标准环路,每个环路由一个热段、一个冷段和一个过渡段组成,如图1所示。热段和冷段的中心标高为+8.920 m,分别布置在蒸汽发生器和主泵隔间,热段连接反应堆压力容器冷却剂出口和蒸汽发生器冷却剂入口,冷段连接反应堆压力容器冷却剂入口和主泵冷却剂出口;过渡段的中心标高为+6.010 m,布置于蒸汽发生器和主泵隔间之间,连接蒸汽发生器冷却剂出口和主泵冷却剂入口,从而构成了一个封闭的回路,即一回路(也称主回路)。

主管道的主管段由超低碳奥氏体不锈钢离心铸造而成,材质牌号为Z3CN20.09M,其上各类管嘴也为铸件,材质牌号为Z2CND18.12。其中热段长(6 001±3)mm,管径φ873×68.5 mm,重9.714 t;冷段长(7 157±3)m m,管径φ828×64.75mm,重9.466 t;过渡段长(2 685.8+1 521+350.8)m m,管径φ932×72.3 mm,重14.544 t。

主管道属于核一级管道,连接着反应堆压力容器、蒸汽发生器和主泵,是一回路反应堆冷却剂系统压力边界的重要组成部分,运行中长期承受反应堆冷却剂的高温、高压,其安装焊接质量直接关系到核电站的安全运行。因此,安装焊接质量要求高,技术难度大。

主管道对接焊缝为RCC-M1级,质保等级为QA1级,抗震等级为Ⅰ类,主管道清洁度、存放区和工作区都为Ⅱ级。

图1 主管道、主泵、蒸汽发生器相互位置示意图Fig.1 RCP ,PP and SG relative location layout

1 主管道的安装焊接

1.1 主管道安装前的准备工作

在主管道现场安装焊接前,负责此项质量控制工作的工程师首先应编写《核电站反应堆冷却剂系统主管道安装焊接质量监督工作程序》,并按照该程序对下述相关活动进行监督检查:

(1)组织机构。现场应具备健全的施工组织及管理机构,要做到管理上有人负责,技术上有人把关。

(2)施工方案。主管道安装、焊接方案必须经监理公司及业主审查,批复后方可用于指导现场施工。

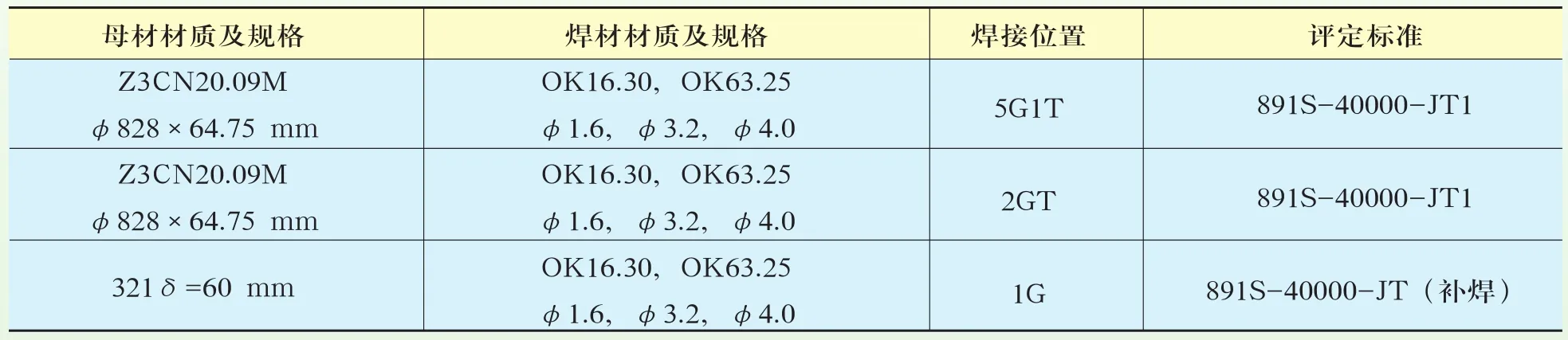

(3)主管道焊接工艺评定。主管道焊接工艺评定根据技术要求以及现场实际安装情况,共做了三项评定(见表1),经监理工程师及业主审查合格。

(4)焊工资格。为了确保主管道焊接质量,现场精心挑选的14名焊工经过培训,并根据HAF0903进行焊工考试,考试结果经监理工程师及业主审查合格后方可担任主管道的焊接工作。

(5)设备就位情况。主管道一、二环冷热段应在反应堆压力容器最终就位后、蒸汽发生器和主泵泵壳吊装前吊入各自相应的隔间。

(6)现场条件。为了保证主管道安装Ⅱ级工作区的要求,在所有施焊部位,应用三合板和彩条布加以围拦,形成一个相对独立的施工空间,以满足整个施工现场对清洁度的要求。

(7)材料验收。原材料(主管道、焊材等)经过验收且质保文件和复验报告齐全。

(8)施工工机具。应对主管道焊接时所用的焊机标定情况进行认真检查,两次标定间隔不得大于3个月。

表1 主管道焊接工艺评定Table 1 RCP welding process qualification

1.2 主管道安装焊接分析

秦山核电二期工程的主管道由两个以压力容器为中心对称的环路组成,因此一、二环路可以同时展开焊接,互不影响。现以一环主管道安装焊接为例,对主管道安装焊接顺序进行详细分析,如图2所示。

焊缝1C1、1F1、1U1可以同时焊接;

1C4、1F4在1C1、1F1焊接厚度超过50%以上,且其组对间隙、错边满足要求时,方可进行焊接;

在主管道冷、热段及1U1焊接完成以后,通过测量确定过渡段调整段的加工余量后,方可进行过渡段的安装焊接。

(1)主管道热段的安装焊接分析

图2 主管道焊缝分布示意图Fig.2 RCP welding seam location layout

图3 主管道热段的焊接分析Fig.3 Hot leg welding analysis

在主管道热段与蒸汽发生器组对前,首先应将蒸汽发生器由焊接前的热态中心位置移动到冷态位置。由于主管道热段蒸汽发生器侧弯头具有一定的角度θ,如图3所示,因此在焊接时由于焊接收缩将发生水平与竖直两个方向的收缩,即LX和LZ,因此,在组对1C1焊口时须将蒸汽发生器沿冷态中心线反向平移一个LX′(LX′>LX)。1C1组对后,热段与压力容器出口接管中心在水平面内左右方向应对齐,在垂直面内热段中心线应向下偏移一个焊接收缩量的竖直分量LZ(现场取5 mm)。在焊接1C1过程中,利用百分表时刻对焊口1C4进行监测,通过及时调整焊接不同部位的顺序,以使1C4焊口在水平面内左右方向的错边始终控制在允许的范围内。当1C1焊接厚度超过50%以上,且1C4错边满足要求时(≤0.5 mm),水平移动蒸汽发生器组对1C4焊口(组对间隙:1~4 mm),采用点固棒(φ50×50)进行六点固定,并开始焊接。在1C4焊接过程中,质量控制人员必须检查蒸汽发生器的各种约束是否解除,以保证蒸汽发生器能够沿冷态中心线方向自由移动。通过观测悬挂在蒸汽发生器底封头中心的磁力线坠与投放在地板上的坐标点的相对位置,调整焊接不同部位的顺序,确保焊后蒸汽发生器位置满足设计要求,并保证蒸汽发生器的垂直度。

(2)主管道冷段的安装焊接分析

同样,由于主管道冷段压力容器侧弯头也具有一定的角度θ,如图4所示,故在焊接时将发生水平面内LX和LY的收缩,因此在组对1F1时,可将主泵泵壳沿冷态中心反向平移一段距离。1F1组对后,冷段与主泵出口管嘴中心在垂直平面内上下应对齐,在水平面内偏移一个焊接收缩量LY(现场取4 mm)。其焊接过程和注意事项与热段相同。冷段焊接完毕,质量控制人员应检查主泵中心坐标及法兰面的水平度是否满足设计要求。

(3)主管道过渡段的安装焊接分析

过渡段40°弯头的1U1焊口可与冷段、热段同时焊接,通过控制焊接变形来保证弯头下管口平面的水平度。

由于主泵及蒸汽发生器的垂直支腿为铰接形式,设备的中心位置只有在主管道冷、热段焊接完成后才能最终确定。因此,过渡段的水平直管和垂直直管都留有现场安装调节余量,坡口未加工。待主管道冷、热段焊接完成以后,通过测量以下几组数据(见图5),计算出其调整段的加工余量,在车间进行划线、切割、坡口加工,再运抵现场进行安装(过渡段可从主泵间吊装孔进行运输)。焊接前先点固1U2、1U4焊口,1U6处于自由状态,并保证水平管上口中心与主泵泵壳入口中心向主泵方向偏移一个焊接收缩量L。然后先施焊1U4焊口,质量控制人员可通过设置在1U6口的百分表来监测其对口情况。当1U4焊接厚度达50%以上,且1U6对口间隙、错边都满足要求时,可同时施焊1U2、1U6焊口(此时1U4暂停焊接),当1U2、1U6焊接厚度达50%以上时,可同时施焊1U4至100%。

根据过渡段水平管和垂直管的已知尺寸C、G及测得的尺寸A1、B1,可推出:

垂直段加工后尺寸E=C+B1

水平段加工后尺寸F=A1-G+L-D

式中:D为坡口间隙;L为焊接收缩量;A1为40°弯头下管口中心至主泵入口接管嘴中心之间的水平距离;B1为40°弯头下管口中心至主泵入口接管嘴中心之间的垂直距离。

过渡段加工量的确定是主管道过渡段安装焊接的关键,为此在主管道冷、热段焊接完成后,测量工程师应对影响过渡段加工的各尺寸一一进行测量、计算,以保证过渡段安装焊接的顺利完成。

图4 主管道冷段的焊接分析Fig.4 Cold leg welding analysis

图5 主管道过渡段的焊接分析Fig.5 Transition leg welding analysis

1.3 主管道的焊接

(1)主管道焊接要求

根据主管道现场焊接技术条件的要求,主管道焊接过程中必须注意以下事项:

坡口表面应清洗干净,无水、油脂、氧化物和其他可能影响焊接质量的物质;

焊接作业应避免在相对湿度大于90%、打底焊时风速大于2 m/s、手弧焊时风速大于10 m/s等恶劣的环境下进行;

环境温度如果低于-10 ℃,则禁止施焊,焊件的温度至少保持在+5 ℃以上;

焊接过程控制层间温度<173 ℃;

采用对称焊、窄焊道焊接方法,并注意及时调整施焊顺序以控制焊接变形;

层道间清理要干净,焊至半厚时,坡口两侧边缘100 mm范围内均匀涂抹白垩粉,防止飞溅并防止电弧焊烟尘和熔渣的污染;

打磨时,应防止在打磨中出现过热区;

禁止在管道表面起弧,TIG焊焊接具备远距离起弧装置;

在任何情况下,严禁主管道与铁素体接触;

焊口不允许强行组对,在第一道及最后一道焊缝上禁止锤击。

(2)主管道的焊接参数

现场根据焊接工艺评定确定出电流的种类、直流电的极性或脉冲电极性、电流参数的范围以及Ar气流量制定了焊接工艺参数。主管道2GT位置焊接时所采用的焊接工艺参数见表2所示。

(3)主管道焊接过程检查

在焊接过程中,为了保证焊接质量,质量控制人员应对下述内容进行过程检查:

焊接区域湿度检查:湿度应≤90%;

焊接参数检查:应控制在焊接工艺卡规定的范围内;

焊道层间温度检查;应控制在173 ℃以内;

检查变形监控仪表的读数。

1.4 主管道的焊接见证件

根据核安全法规和技术规格书的要求,为了验证主管道焊缝的质量和保证现场焊接实施条件与焊接工艺评定试验所确定的焊接工艺相一致,每个反应堆冷却剂系统主管道,都应分别在水平轴线固定管及垂直轴线固定管两种位置制备焊接见证件接头,并在主管道现场施焊两个月后立即开始施焊焊接见证件。见证件所用的母材为厂供离心铸造直管,其规格为φ934×73 mm,每段管长不小于150 mm,与现场实际产品同规格、同牌号、同一炉批号,并由焊过相应产品焊缝的焊工完成,采用与产品焊缝相同的焊接参数和相同类型的焊接设备。

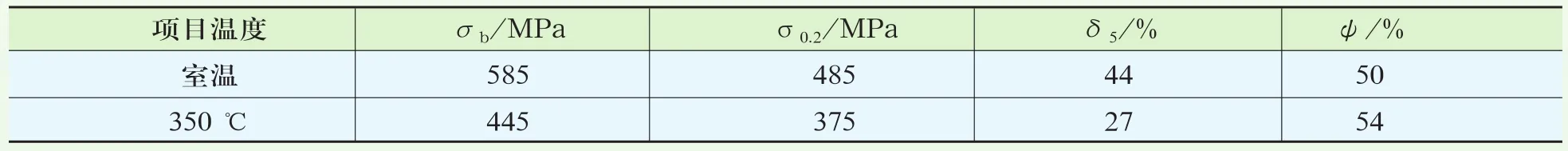

现场每焊完一个焊接见证件后,都在规定的两个月内尽快地完成了对其的各项检验(包括无损检验和破坏性试验)和评定,结果全部满足设计要求,证明了这种焊接工艺是稳定可靠的,主管道的焊接质量满足设计要求。2GT焊接见证件机械性能及化学试验项目和结果如下(见表3和表4)。

表2 主管道焊接工艺参数Table 2 Welding process parameter

1.5 主管道的焊接质量检查

在主管道焊接过程中,根据技术要求现场共进行了如下无损检验(见表5)。

主管道(一、二环)共16道焊口,分别在五个阶段进行了RT检验,共拍片640张。监理公司和业主由无损检验工程师对全部RT底片进行了审查,一次拍片合格率100%。

2 主管道安装焊接经验及注意事项

在主管道安装焊接过程中,质量控制人员坚持重点工序旁站监督,坚持见证与巡视相结合,发现了一些质量隐患并及时督促施工人员进行了整改,避免了质量问题的发生。

2.1 焊接收缩量 L

在主管道安装焊接过程中,在冷、热段组对以及过渡段调整段的划线、切割时,都曾用到一个重要的数据:焊接收缩量(L)。在实际应用时,根据法国制造图纸的建议及现场工艺评定的结果,现场选用L=8~8.5 mm,而在实际焊接中都证实了此焊接收缩量数值的选用比较合理,也与质量控制人员审查施工方案时采用的大壁厚管道焊接收缩量传统经验公式的计算结果一致。

最大焊接收缩量Lmax=0.2×AH/t;

最小焊接收缩量Lmin=0.2×AH/t-0.5;

式中:AH为焊缝坡口截面积、t为管道壁厚。

为了进一步掌握焊接过程中焊缝收缩量的变化规律,现场施工人员在主管道的两端上、下、左、右分别打上样冲眼作为测量参考点,以测量焊接收缩量的变化值。测量可分以下5个阶段进行:

表3 焊缝拉伸试验结果Table 3 Welding sean tensile testing result

表4 熔敷金属化学分析Table4 Melting metal chemical analysis 单位:%( 质量分数)

表5 主管道无损检验Table 5 Non-destructive test 单位:%( 质量分数)

焊口定位点焊固定后;

焊缝根部氩弧焊打底完成后;

焊接厚度达到9 mm后;

焊接厚度达到50%以后;

焊接厚度达到100%。

通过对现场16道焊口的实际测量发现,焊厚在0%~50%时,收缩量较大。因此,在该阶段应密切监测焊接收缩引起的变形。

2.2 主管道焊接前后主设备的位置关系

反应堆处于运行状态时主泵及蒸汽发生器的中心位置称为热态中心位置,反应堆处于冷态时主泵及蒸汽发生器的中心位置称为冷态中心位置。为了减小热应力对反应堆冷却剂系统主管道及主设备的影响,从设计上考虑将主泵和蒸汽发生器的垂直支腿设计成铰接式。这样,主泵和蒸汽发生器在一回路升温过程中可以逐渐从安装焊接后的冷态位置向热态位置移动并最终定位在运行状态下的热态位置,而反应堆压力容器的中心位置在整个过程中始终保持不变。这样,主设备在运行时才处于最佳的受力状态。

根据主泵和蒸汽发生器安装技术规格书的要求,主泵泵壳和蒸汽发生器的安装调整是在热态位置进行的。主管道焊接完成后主设备应处于冷态位置,因此主管道与主设备组对时,应将主泵、蒸汽发生器推移至冷态中心位置。质量控制人员必须正确理解主设备在安装状态与运行状态的位置关系,才能保证一回路系统设备的最终安装焊接成功。

2.3 焊接工机具的标定

主管道安装焊接所用的工机具应进行严格的标定、检查。质量控制人员应特别检查焊接时所使用的焊机,其仪表标定期为3个月,而一般焊机标定期都为一年,很容易产生疏忽。

2.4 设备约束的解除

在主管道冷、热段焊接过程中,质量控制人员应检查蒸汽发生器和主泵的各种临时横向支承是否解除,这样蒸汽发生器和主泵在焊接过程中才能够沿冷态中心线方向自由移动,有利于减小焊接残余应力。

2.5 主管道焊接所用充氩装置

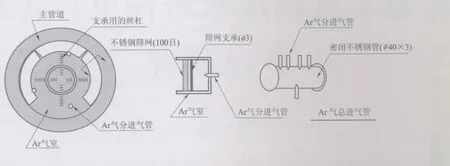

为了保证焊接质量,针对主管道大管径不锈钢焊接的内部充氩,现场制作了高效环形氩气室,如图6所示,所有现场焊缝焊后背面呈银白色,起到了良好的防氧化保护效果。

图6 主管道充氩保护装置Fig.6 Argon addition protective device

3 小结

1号机组主管道从1999年6月28日开始施工,至2000年1月27日全部结束,历时7个月,共18道焊口(包括两个见证件),拍片720张,一次拍片合格率100%,高质量地完成了主管道的安装、焊接工作。鉴于该物项的重要性,参建各方都投入了大量的人力和物力,负责此项工作的质量控制人员从人、机、料、法环等方面在整个安装、焊接过程中按照预先制定的监督程序进行了严格有效的控制,在安装过程中提出了许多宝贵建议并被现场采纳,为保证主管道的安装、焊接质量作出了贡献,也为今后核电建设积累了宝贵的财富。

[1] 沈俊雄. 大亚湾核电站建设经验汇编[M]. 北京:原子能出版社,1994.

[2] 王平德. 秦山核电二期工程建设经验汇编[M],北京:原子能出版社,2004.

[3] 中国核动力研究设计院. 主管道安装技术要求(文件编号:891S-44700-JT1)[D].

[4] 中国核动力研究设计院. 主管道现场焊接工艺评定技术条件(文件编号:891S-40000-JT1)[D].

[5] 中国核动力研究设计院. 主管道现场焊接技术条件(文件编号:891S-40000-JT9)[D].

[6] 中国核动力研究设计院. 主管道现场焊接焊接见证件技术条件(文件编号:891S-40000-JT5)[D].

[7] 中国核动力研究设计院. 主回路安装总体技术要求(文件编号:891S-44000-JT16)[D].

[8] 核工业第二研究设计院. 核岛设备安装阶段的清洁度和清洁(文件编号:891AT601)[D].