TiO2/Al2O3薄膜的原子层沉积和光学性能分析

卫耀伟 刘志超 陈松林

(成都精密光学工程研究中心,四川成都610041)

TiO2/Al2O3薄膜的原子层沉积和光学性能分析

卫耀伟 刘志超 陈松林

(成都精密光学工程研究中心,四川成都610041)

采用原子层沉积技术在熔石英和BK7玻璃基片上镀制了TiO2/Al2O3薄膜,沉积温度分别为110℃和280℃。利用X射线粉末衍射仪对膜层微观结构进行了分析研究,并在激光损伤平台上进行了抗激光损伤阈值测量。采用Nomarski微分干涉差显微镜和原子力显微镜对激光损伤后的形貌进行了观察分析。结果表明,采用原子层沉积技术镀制的TiO2/Al2O3增透膜的厚度均匀性较好,Φ50 mm样品的膜层厚度均匀性优于99%;光谱增透效果显著,在1 064 nm处的透过率>99.8%;在熔石英和BK7基片上,TiO2/Al2O3薄膜在110℃时的激光损伤阈值分别为(6.73±0.47)J/cm2和(6.5± 0.46)J/cm2,明显高于在280℃时的损伤阈值。

薄膜光学;原子层沉积;激光损伤;增透膜

1 引 言

光学薄膜是高功率激光系统中的重要元件,其膜层的均匀性和抗激光损伤能力决定了激光输出性能和强度,并危及激光系统的安全运行[1]。近年来,随着高功率激光系统输出能力不断提高,高均匀性和高抗激光损伤阈值薄膜的研制成为薄膜界关注的重点[2~5]。

原子层沉积(Atomic Layer Deposition,ALD)作为一种优异的镀膜技术,已被应用于半导体[6,7]、光学[8]、光电子[9]、太阳能[10]等诸多领域[10],但目前对采用ALD镀制高功率激光系统薄膜及其抗激光损伤性能的研究报道还相对较少,ALD能否成为一种解决高功率激光系统中光学薄膜问题的有效手段尚不确定。因此,开展对ALD在抗激光损伤方面的研究显得非常必要。

TiO2和Al2O3是优秀的光学薄膜材料,目前采用ALD技术镀制该类薄膜的相关研究还很少。本文采用ALD方法在不同温度下制备了TiO2/Al2O3增透膜,并对其光谱特性进行了分析,采用1 064 nm激光研究了其损伤特性。用原子力显微镜、X射线衍射仪(XRD)等方法分析了薄膜表面和薄膜结构,最后,讨论了TiO2/Al2O3增透膜损伤原因以及损伤形貌。

2 实 验

采用ALD镀膜机(P400A,Beneq)对石英和BK7基片材料进行了镀膜。沉积温度分别为110℃和280℃,增透膜采用膜系sub(0.55 H,1.35 L)。镀制TiO2和Al2O3薄膜采用的前驱体分别为Al(CH3)3(TMA)、H2O和TiCl4、H2O,前驱体之间间隔为4 s,作为净化气体的氮气流量为200 cm3/min。在镀制增透膜前,采用椭偏仪分析了基底材料以及镀制的TiO2和Al2O3单层膜的色散特性并测量了最终得到的增透膜厚度;然后采用X射线粉末衍射仪对膜层结构进行了分析,采用分光光度计对膜层的光谱曲线进行了测量;最后,采用 Normaski显微镜结合原子力显微镜(AFM)对样品表面进行了观测。

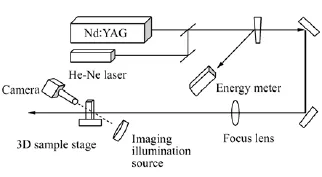

图1 小口径激光损伤测量平台Fig.1 Schematic layout of small optic damage test system

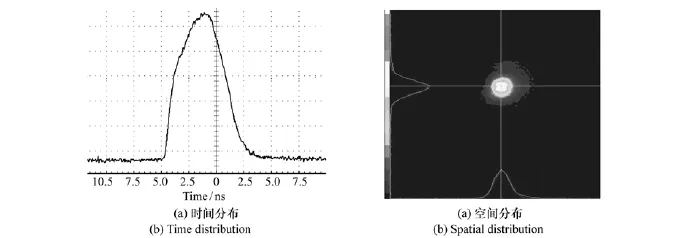

图2 激光脉冲的时间与空间分布Fig.2 Photograph of laser pulse time and spatial distributions

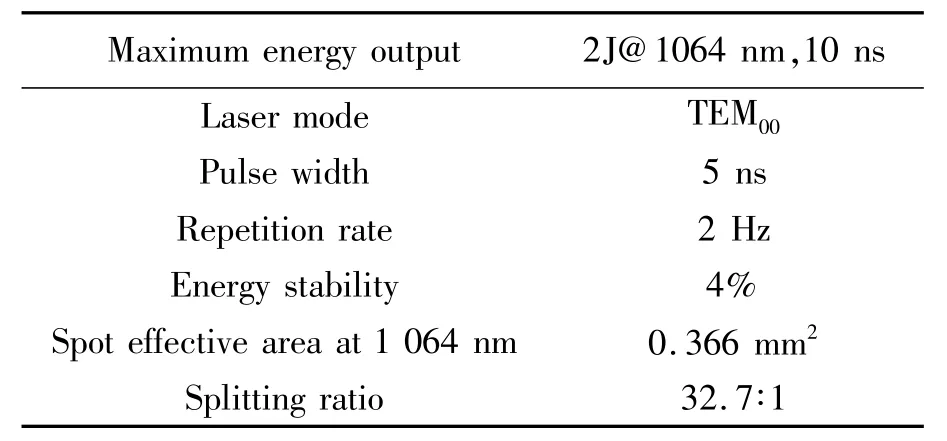

损伤测量实验是在小口径激光损伤测量平台上完成的,如图1所示。该平台由三波段Nd:YAG激光器、He-Ne准直激光器、45°高反射镜、3 m聚焦透镜、分光劈板、三维数控精密移动平台、能量计和在线观测系统等组成,其中Nd:YAG激光器参数如表1所示,激光脉冲的时间与空间分布如

表1 Nd:YAG激光器基本参数Tab.1 Basic parameters of Nd:YAG laser

图2所示。在线观察系统选用日本JAI公司生产的AT-200 CL型CCD,配合日本VS公司的TC4型远心镜头能实现优于10 μm线分辨率,其成像效果优于美国同类测量平台(Small Optics Laser Damage,SOLD)。

实验采用1-on-1的方式在每块样品上辐照间距为2 mm的10×10点阵。由于本试验需要获得各个能量段可能存在的各种初始损伤形态,所以在能量段的选择上采取了整体均匀、局部细化的分布原则。实际采用的激光能量段为10 J/cm2,开始从最高能量密度对样品表面进行依排扫描,每下移一排能量密度递减1 J/cm2,直至最低能量密度。当每排扫描结束时,评估当前的损伤情况,对存在疑似损伤点的能量段进行细分,以获得更翔实可靠的结果。当整块样品扫描结束后,用500×的Normarski微分干涉差显微镜进行观察,任何表面明显的改变均会被认定为损伤。对于典型或疑似的损伤形态,用AFM进一步确认。

3 实验结果

3.1 沉积速率与温度的关系

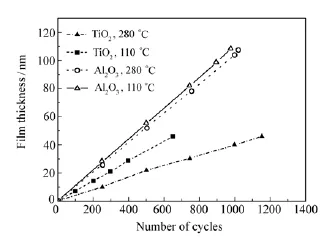

图3所示为薄膜沉积厚度和前驱体沉积循环次数之间的关系。薄膜厚度与前驱体循环次数之间存在线性关系,在一定的温度下,薄膜沉积速率几乎是定值,因此,通过控制前驱体循环次数来控制薄膜的厚度是最有效的ALD膜层厚度控制方式。TiO2膜层在110℃和280℃时的沉积速率分别为0.705和0.04 nm/cycle,低温下的沉积速率是高温下的1.6倍。而 Al2O3膜层在110℃和280℃ 时的沉积速率分别为 0.110 8和0.104 8 nm/cycle,趋于接近。不同温度下的沉积速率之间的差异可能是由两方面的原因造成:不同温度下,基片表面不同程度的存在化学吸附集团,如氯离子和羟基,对前驱体存在不同程度的吸附速率;在薄膜成长过程中表面反应动力因子随着温度改变而改变[11,12]。3.2 厚度均匀性分析

图3 薄膜沉积厚度和前驱体循环次数之间的关系Fig.3 Relationship between number of cycles and film thickness

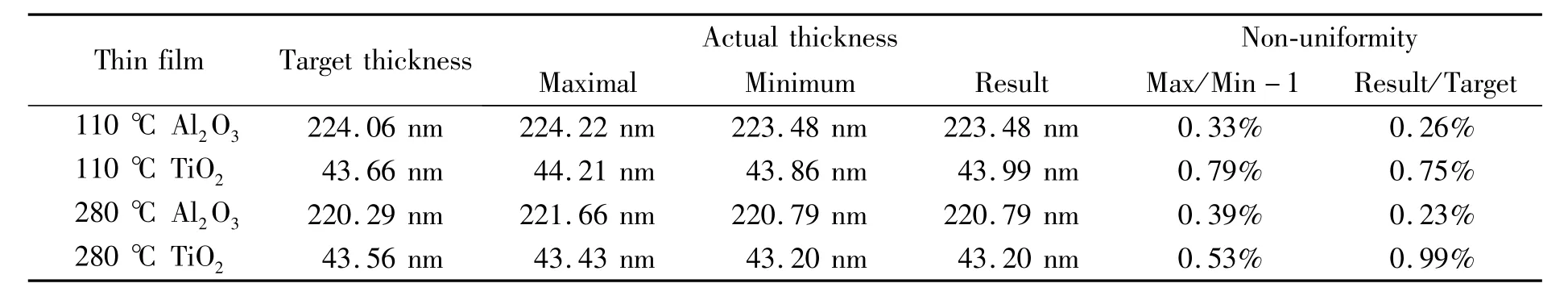

表2 ALD膜层厚度结果Tab.2 Thickness of films deposited by ALD

如表 2 所示,对于本实验中采用的Φ50 mm的玻璃基片,由于ALD沉积过程采用的是控制前驱体的循环次数来控制膜层的厚度,而本实验中每个循环沉积的薄膜厚度仅有0.1 nm左右,因此得到的实验厚度和理想厚度非常接近,可见ALD是一种能够准确控制膜层厚度的镀膜技术。另外,从表中可以看出膜层的极值厚度之间差异很小(约1 nm),厚度均匀性优异,这是因为ALD利用了前驱体的自限制性[13]。由此可见,由于其独特的沉积特性采用ALD镀制的膜层,能够有效控制膜层沉积厚度,最终能够得到均匀性较好的膜层。在本实验中,Max/Min-1值<0.8%,Result/Target值<1%。

3.3 单层膜分析

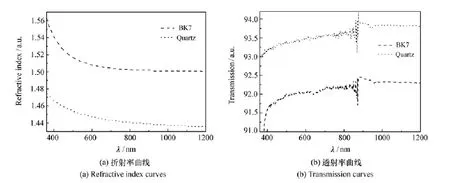

图4是熔石英和BK7玻璃基片的折射率以及透过率曲线,从图中可见,折射率较大的BK7其透过率相对熔石英要小,但从总体上看,两者透过率相差不大。另外,在860 nm处出现的尖峰是由在测试过程中更换探测器造成的。

图4 熔石英和BK7玻璃的折射率以及透过率曲线Fig.4 Refractive index curves and transmission curves for quartz and BK7

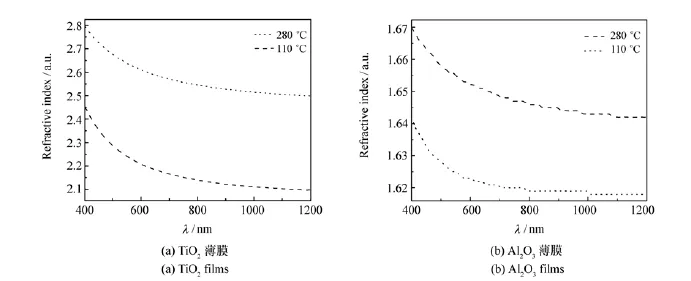

图5 采用ALD在BK7基片上镀制的TiO2和Al2O3薄膜的折射率变化曲线Fig.5 Refractive index curves for TiO2and Al2O3thin films deposited on BK7 substrates by ALD

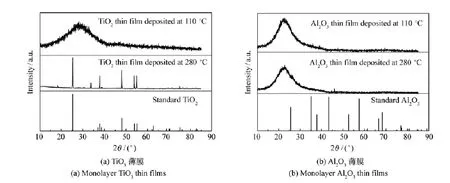

由于ALD镀制的膜层较为致密,其膜层色散特性与传统工艺下镀制的膜层会有所差异,随着沉积温度的不同其膜层的色散特性也不尽相同,因此,在镀制增透膜之前一个重要的工作就是测量在不同沉积温度下镀制的TiO2和Al2O3单层膜的色散特性。测量结果如图5所示,TiO2薄膜的折射率受沉积温度影响较大,在280℃时的折射率明显大于110℃时的折射率,两种温度下膜层折射率差异约0.35,且折射率在整个探测波长范围内变化也较大(约0.25)。而对于Al2O3膜层来说,高低温度下折射率也存在差异,但这种差异相对TiO2薄膜来说要小得多(约0.03),并且折射率在整个探测波长范围内变化约为0.02。造成这种现象的原因是由于在高低温度下,TiO2膜层的微结构分别为晶态和无定型态,而Al2O3的微观结构没有明显的变化。图6所示的XRD图说明了这一点,该结果与日本ZAITSU SHI得到的结果一致[14]。由此可见,ALD技术能够通过控制沉积温度来控制薄膜的微结构,由于ALD本身的沉积温度范围较宽[15],因此为进一步提高薄膜的性能提供了有效途径。

图6 ALD镀制的单层膜XRD分析结果Fig.6 Results of XRD for monolayer thin films deposited by ALD

3.4 薄膜结构分析

图6所示为采用ALD在不同温度下镀制的TiO2和Al2O3单层膜的XRD衍射图谱,沉积基底为BK7。由于BK7和熔石英基底的衍射图差异较小,在此只列出了前者。从图中可以看出,TiO2膜层在280℃的沉积温度下呈晶态分布,结构为四方晶系,而当沉积温度在110℃时,衍射图谱表现为凸起的包,膜层结构表现为非晶态。对于Al2O3膜层来说,高低温度下均表现为非晶态。3.5 增透膜光谱分析

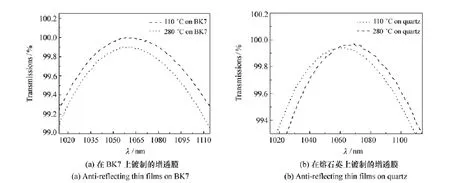

图7 不同沉积温度下采用ALD镀制的增透膜透过率曲线Fig.7 Transmission curves for anti-reflecting thin films deposited by ALD at different temperatures

根据得到的膜层和基体材料的折射率参数,对不同温度下1 064 nm处的增透膜厚度进行了修正,最终在熔石英和BK7基片上得到了沉积温度为110℃和280℃时的TiO2/Al2O3增透膜,其在1 064 nm附近的透过率曲线如图7所示。

由图7可见,该增透膜在1 064 nm处的透过率均大于99.8%,显示光学透过特性优异。其中在BK7上的透过率在110℃时大于在280℃时,而对石英基片来说,两种温度下在1 064 nm处的透过率均超过100%,且在探测波长范围内表现出随着温度的升高曲线发生红移。

3.6 抗激光损伤阈值分析

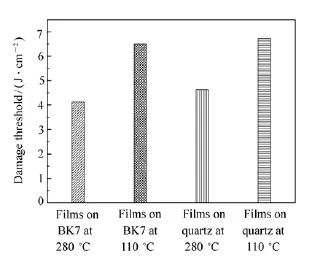

在室温和常态下对TiO2/Al2O3增透膜进行了抗激光损伤阈值实验,其实验平台测量误差为7%[16]。实验结果如图8所示,可以看出,无论是石英基片还是BK7基片上的增透膜,280℃时的损伤阈值均低于110℃时的损伤阈值,在相同温度下,熔石英的损伤阈值相对BK7要高,本实验中取得的最大损伤阈值为(6.73±0.47)J/cm2。如前所述,在两种温度下,TiO2本身的微结构有所不同,而Al2O3的微结构基本相同,因此在整个TiO2/Al2O3增透膜中两种温度下的微结构也有所不同,这可能是导致上述结果的根本原因,这一结果与相关文献结果一致[14,17,18]。 日本的Shin-ichi等人[14,17,18]认为,在 ALD反应中,高温时(300~500℃)易导致膜层的结晶化,而低温则更容易使膜层以无定形的形式存在,从而减少了光线在膜层内由于晶界存在而形成的晶界散射效应,进而降低了膜层的吸收,最终提高了膜层的抗激光损伤阈值。由此可见,通过控制ALD反应沉积温度能够改变膜层的结晶状态,使其满足一定的使用要求,这为目前进一步提高薄膜抗激光损伤阈值开辟了一个新途径。

3.7 典型损伤形貌分析

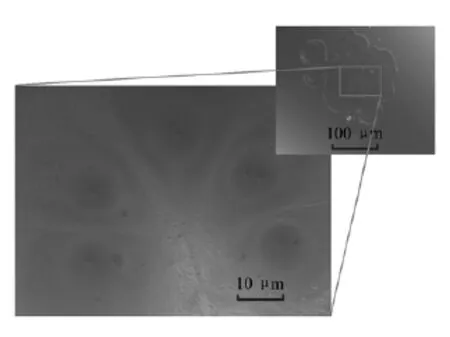

对激光损伤图像的分析有助于认识损伤发生的机制。实验中采用Nomarski显微镜结合AFM观察的方式,对损伤区域进行了形貌分析。分析发现ALD膜层损伤主要以热效应引起的膜层剥落为主。

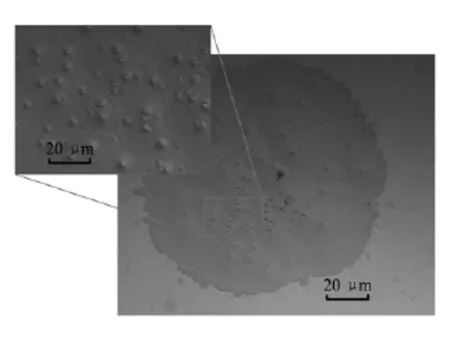

图9 膜层剥落损伤图像

Fig.9 Peeling off of films under AFM and Nomarski microscopes增透膜的膜厚刚好一致,可以推断损伤确实为膜层剥落且已蔓延至基片表面。在损伤的中心区域

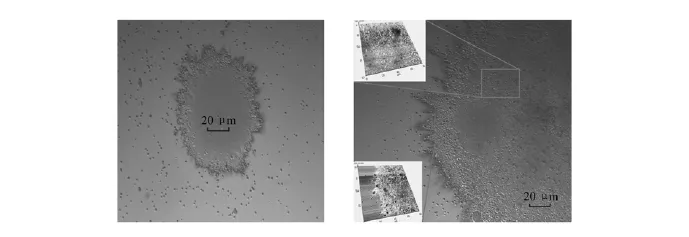

图10 熔石英基片上ALD膜层损伤Nomarski显微图像Fig.10 Damage of ALD films on fused silica under Nomarski microscope

在能量较小时,损伤大多数表现为单一的膜层剥落,CCD在线观察可发现有明显膜材料颗粒飞溅现象。损伤斑边界清晰,通过 AFM图像(图9)发现边界存在约265 nm的断层,这与整个可以看到有数个到数十个小坑,在500×Nomarski显微镜下尤为清晰。通过AFM测量,坑的深度为80~100 nm,认为是热效应导致熔融小孔的基片损伤。在一些熔石英基片上ALD膜层损伤上可以观察到多个小坑引发的损伤,如图10所示。从图中可以明显看到整个损伤区域由数个小的损伤斑拼接而成,每个损伤斑的中心均存在一个基片损伤小坑。由此可以推测膜层损伤的产生可能来源于基片与膜层交界处的能量吸收:当吸收源离散且吸收较大时,表现为图10所示由多处损伤斑拼接形成的损伤形态;当吸收源集中且吸收较小时,表现为图11所示的单个类圆斑损伤。

图11 BK7基片上ALD膜层损伤Nomarski显微图像Fig.11 Damage of ALD films on BK7 under Nomarski microscope

当激光能量密度较高时,有些损伤表现为膜层剥落结合大量小坑状点损伤,如图12所示。损伤斑区域可分为内环和外环:内环为损伤发生的中心区域,从AFM图像来看比较平坦,存有残留的小坑;外环为膜层剥落的扩展区域,表现为熔融状态,表面大量小坑积聚,起伏无规则。在损伤斑的四周,存有大量离散的小坑,统计这些小坑发现,其深度在50~120 nm之间,以80~100 nm深度的小坑数量最多。可见损伤最先发生于膜层与基片界面处,大量的吸收源导致了热应力作用使得膜层剥落,剥落后的区域残留了少量小坑;而损伤斑的四周小坑则是能量较小时产生的热融小坑。

图12 小麻点损伤Nomarski图像Fig.12 Micro-pit damage graph under Nomarski microscope

4 结 论

本文对采用原子层沉积方法镀制的TiO2/Al2O3薄膜进行了光学性能和损伤特性研究。原子层沉积作为一种新兴的镀膜技术,能够在较低温度下实现膜层沉积,镀制的TiO2/Al2O3增透膜厚度均匀性优异,光谱性能满足设计目标,抗激光损伤性能在低温下优于高温下的抗激光损伤性能,表明该技术在制备抗激光损伤薄膜方面具有一定潜力。损伤测试结果表明,TiO2/Al2O3在1 064 nm处的损伤阈值尚没有达到较好的结果,作为一种应用在抗激光损伤薄膜方面的新兴技术,还有待对其工艺条件进行深入详细的研究,进一步提高其抗激光损伤能力。

[1]FEIT M D,RUBENCHIK A M,KOZLOWSKI M R,et al..Extrapolation of damage test data to predict performance of large-area NIF optics at 355 nm[J].SPIE,1998,3578:226-234.

[2]HUE J,GENIN F Y,MARICLE S M,et al..Towards predicting the laser damage threshold of large-area optics[J].SPIE,1997,2966:451-462.

[3]COMBIS P,BONNEAU F,et al.Laser-induced damage simulations of absorbing materials under pulsed IR irradiation[J].SPIE,2000,3902:317-323.

[4]ZAITSU SH-I,MOTOKOSHI SH J,JITSUNO T K,et al..Laser-induced damage of optical coatings grown with surface chemical reaction[J].SPIE,1999,3492:204-211.

[5]RUNKEL M J,WILLIAMS W H,De YOREO J J.Predicting bulk damage in NIF triple harmonic generators[J].SPIE,1999,3578:322-335.

[6]刘雄英,黄光周,范艺.原子层沉积技术及应用发展概况[J].真空科学与技术学报,2006(增):146-153,158.LIU X Y,HUANG G ZH,FAN Y.Development in atomic layer deposition and its applications[J].Chinese J.Vacuum Sci.and Technol.,2006(s):146-153,158.(in Chinese)

[7]SNEH O,CLARK-PHELPS R B,LONDERGAN A R,et al..Thin film atomic layer deposition equipment for semiconductor processing[J].Thin Solid Films,2002,402(1-2):248-261.

[8]TRIANI G,EVANS P J,MITCHELL D R G,et al.Atomic layer deposition of TiO2/Al2O3films for optical applications[J].SPIE,2005,5870:587009.

[9]CARCIA P F,MCLEAN R S,REILLY M H,et al..Ca test of Al2O3gas diffusion barriers grown by atomic layer deposition on polymers[J].Appl.Phys.Lett.,2006,89(3):031915.

[10]RITALA M,LESKELÄ M.Atomic layer epitaxy-a valuable tool for nanotechnology[J].Nanotechnology,1999,10(1):19-24.

[11]MATERO R,RAHTU A,RITALA M,et al..Effect of water dose on the atomic layer deposition rate of oxide thin films[J].Thin Solid Films,2000,368(1):1-7.

[12]AARIK J,AIDLA A,M MDAR H,et al..Atomic layer deposition of titanium dioxide from TiCl4and H2O:investigation of growth mechanism[J].Appl.Surf.Sci.,2001,172(1-2):148-152.

[13]RITALA M,LESKELÄ M,DEKKER J-P,et al..Perfectly conformal TiN and Al2O3films deposited by atomic layer deposition[J].Chem.Vapor Deposition,1999,5(1):7-9.

[14]ZAITSU SH-I,MOTOKOSHI SH J,JITSUNO T K.Laser damage properties of optical coatings with nanoscale layers grown by atomic layer deposition[J].Jpn.J.Appl Phys,2004,43(3):1034-1035.

[15]RITALA M,LESKELA M.Handbooκ of Thin Film Materials[M].San Diego:HS Nalwa Academic,2001.

[16]胡建平,唐明,张问辉,等.355 nm紫外激光损伤阈值自动测量装置及实验[J].光学与光电技术,2005,3(3):22-25.HU J P,TANG M,ZHANG W H,et al..Automatic measurement device of damage threshold of 355 nm laser and its experiment[J].Opt.and Optoelectronic Technol.,2005,3(3):22-25.(in Chinese)

[17]ZAITSU SH-I,MOTOKOSHI SH J,JITSUNO T K,et al.Large-area optical coatings with uniform thickness grown by surface chemical reactions for high power laser applications[J].Jpn.J.Appl.Phys.,2002,41:160-165.

[18]ZAITSU SH-I,JITSUNO T K,NAKATSUKA M S,et al..Optical thin films consisting of nanoscale laminated layers[J].Appl.Phys.Lett.,2002,80(14):2442-2444.

Optical characteristics of TiO2/Al2O3thin films and their atomic layer depositions

WEI Yao-wei,LIU Zhi-chao,CHEN Song-lin

(Chengdu Fine Optical Engineering Research Center,Chengdu 610041,China)

Atomic Layer Deposition(ALD)was used to deposit TiO2/Al2O3films at 110℃ and 280℃ on quartz and BK7 substrates in this paper.The microstructures of thin films were investigated by an X-ray duffractineter,and the Laser Induced Damage Threshold(LIDT)of samples was measured on a measuring table by a damage test system.Then,the damaged morphologies of the samples were investigated by an Atomic Force Microscope(AFM)and a Nomarski optical microscope,respectively.The results indicate that the films deposited by ALD show better uniformity and transmission,and its uniformity is better than 99%for a Φ50 mm sample and transmission is more than 99.8%at 1 064 nm.Furthermore,the LIDTs of the TiO2/Al2O3films are(6.73±0.47)J/cm2and(6.5±0.46)J/cm2at 110℃ on quartz and BK7 substrates,respectively,which is notably better than that at 280℃.

thin film optics;atomic layer deposition;laser induced damage;anti-reflection coating

2010-11-25;

2011-01-13

O484.4

A

1674-2915(2011)02-0188-08

book=103,ebook=105

卫耀伟(1983—),男,河南洛阳人,硕士研究生,研究实习员,主要从事高功率激光薄膜研发方面的研究。E-mail:weiyaowei2008@163.com