数控管切割机床相贯线切割的研究

何赛松,徐 雷

(四川大学 制造科学与工程学院,成都 610065)

数控管切割机床相贯线切割的研究

何赛松,徐 雷

(四川大学 制造科学与工程学院,成都 610065)

0 引言

桁架结构在现今的许多大跨度的场馆建筑,如会展中心、体育场馆或其他一些大型公共建筑中有广泛运用,它是由管与管相贯搭接后焊接而成的[3]。传统人工切割出管材的相贯线比较困难,而且效率低,精度不高,早已无法满足现代桁架结构制造的要求,迫切需要现代化的数控加工手段来解决这一难题。

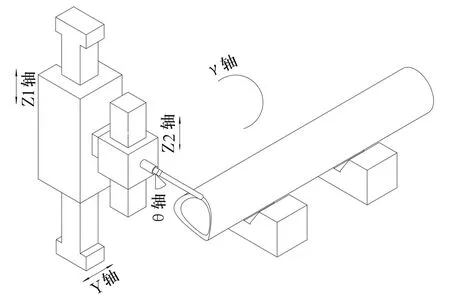

图1 数控管切割机示意图

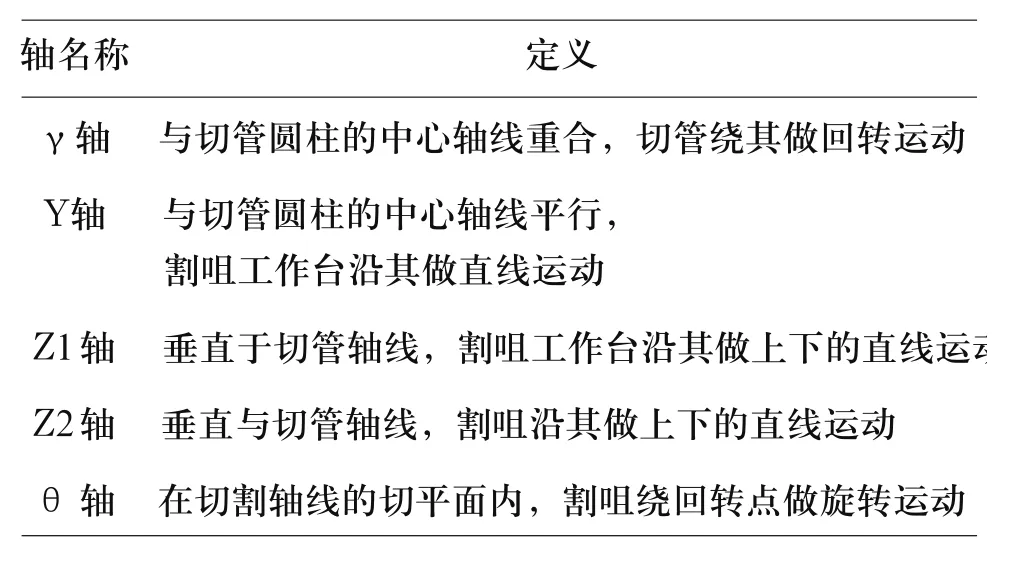

现在已经有许多研究者开始研究相贯线切割和坡口处理的数学模型[1,2,4],都是在不同坐标系中求解相贯线坐标,不能直接提供给数控切割机床加工,本文建立了一种在同坐标系下求解相贯线坐标的数学模型,并应用到相应的数控系统中。图1为五轴四联动相贯线切割数控机床的示意图,它采用PLC +运动控制模块+伺服电机进行系统控制,由上位机PC计算出相贯线点的坐标,切割坡口的实际切割角,并将这些数据转化为数控系统实际加工所需要的位置数据,通过PC与PLC通讯给数控机床传递加工数据。五个加工轴定义如表1所示。加工过程的运动为:切管绕ɣ轴做回转运动,同时割咀工作台沿Y轴和Z2轴做直线运动切割出相贯线,割咀绕θ轴做摆动,Z1为一确定值(切割半径与割咀长度之和),使在切割相贯线的同时切割出坡口,一次定位安装完成管切割,减少多次切割的加工误差和定位误差。

表1 各数控轴的定义

1 相贯线坐标计算

1.1 计算切管母线方程

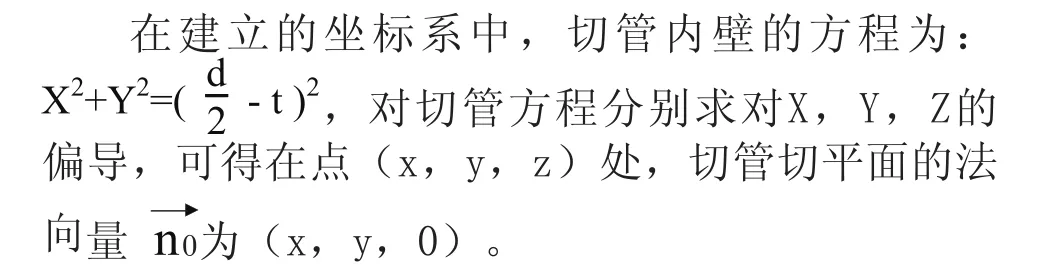

本文以2管相贯为例,将坐标原点设在切管轴线与交管轴线的交点处,以切管轴线为Z轴,以交管轴线和切管轴线组成YOZ平面,按右手螺旋法则建立计算坐标系。

d —— 切管外径;

t —— 切管壁厚;

N——切管内壁圆周细分点数;

则该切管的母线方程为

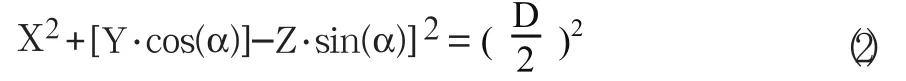

1.2 计算交管外壁方程

D1 —— 交管外径;

α—— 交管与切管的轴交角;

则交管1的外壁方程为

1.3 求解相贯线

联立切管母线方程与交管外壁方程,可求得各条切管母线与交管外壁的交点,可以得到2组Z坐标值,根据最大Z坐标原则,Z值最大的点(X,Y,Z)就是所需的相贯线上的点,平滑地连接这些点就能精确地构成相贯线。

2 坡口处理

根据焊接工艺要求,为保证构件的强度和避免较大的角焊缝尺寸,中厚板接头都要进行开坡口焊接,因此,切割管件时不仅需要相贯线的坐标,还要计算出机床切割时的割咀的摆角。

2.1 参考面和参数值定义

根据求出割咀在切割管材时的摆角,现定义参考面和参数值如表2所示。

表2 各参数值和参考面的定义

2.2 实际切割角计算

由交管方程分别求对X,Y,Z的偏导,可得出在相贯线上的点(x,y,z)处,交管切平面的法向量为(x,cos(α).(y.cos(α)-z-sin(α),-sin(α).(y.cos(α)-z-sin(α))。

在切管内壁与交管外壁的相贯线上的点(x,y,z)处的两面角ψ(支管切平面与交管切平面的夹角)为:

坡口角φ根据两面角ψ的大小取值,根据API标准[7]:

割咀在切管轴剖面内绕θ轴的摆动的角度,即实际切割角ω的计算公式为:

实际的切割过程是割咀沿外表面运动的,在这一过程完成相贯线和坡口的切割,坡口角是由实际切割角ω来保证的,ω是割咀在切割轴剖面内的摆动来实现的,再由根据数控切割机床的轴定义,就可计算出各个轴的加工数据。

3 运行实例

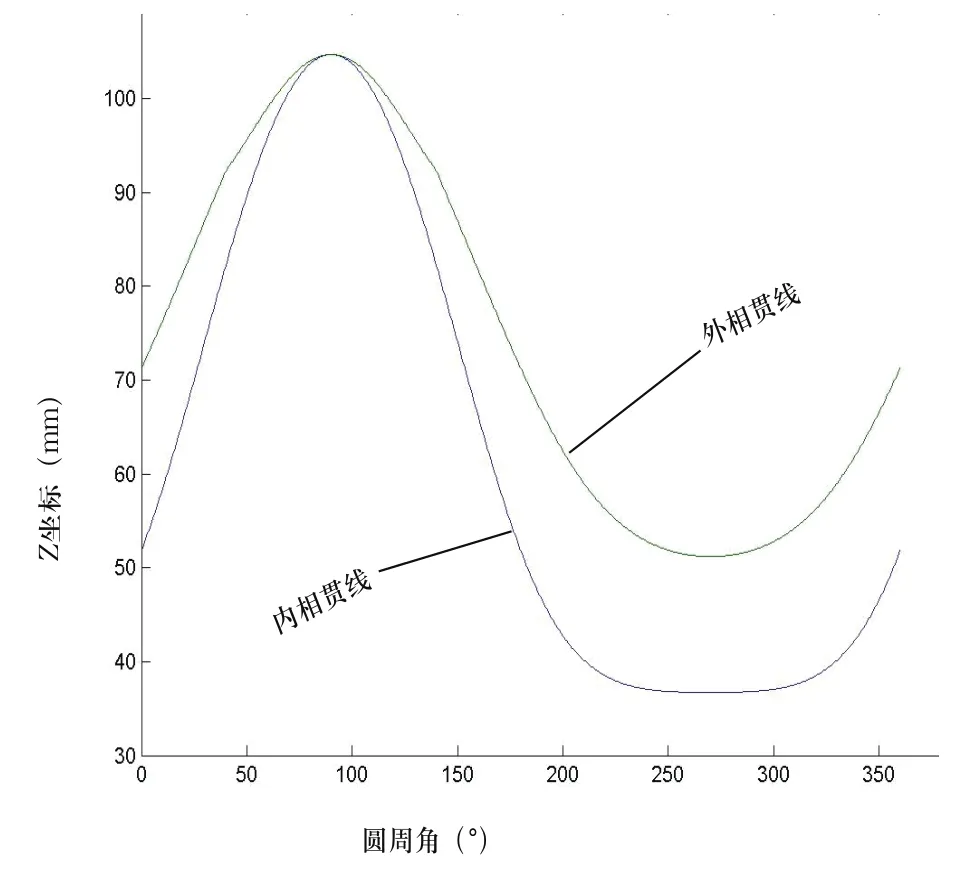

现有一个两管相贯的模型,切管外径为80 mm,壁厚为6 mm,交管外径为100 mm,两管轴交角为45°。通过上位机的VB程序,计算出相贯线的点坐标、两面角、坡口角度和实际切割角数据。用MATLAB画出的内外相贯线展开图,如图2所示,两面角、坡口角和实际切割角如图3所示。计算出的结果,转换为数控机床实际切割的数据如表3所示。

图2 内外相贯线展开图

图3 两面角,坡口角,实际切割角

表3 提供给数控机床实际加工的各轴数据

4 结论

通过实例,验证了数学模型的正确性和有效性。应用在五轴四联动数控机床切割管材,可以满足加工多管相贯相贯线和坡口的需要。数学模型以后可以向其他不规则相贯的情况研究,使一台数控设备加工出各种相贯线和坡口,以满足不同客户多样化的需求。

[1]肖聚亮,阎祥安,王国栋,贾安东.火焰数控切管机割炬轨迹研究及仿真[J].机械工程学报,2005,41(4): 234-238.

[2]李宝清,贾安东.多管、板相贯坡口切割的数学模型[J].天津大学学报(自然科学与工程技术版),2000,33(5):583-586.

[3]王建明,苏永琳.空间多管相贯计算机放样的新算法[J].山东大学学报(工学版),2005,35(6):29-45.

[4]聂晓根,刘艳斌,曾露莎.管件数控火焰切割割炬轨迹建模[J].工程图学学报,2008,29(3):145-150.

[5]谢新房,王国栋.多管相贯焊接坡口数控切割研究[J].工程图学学报,2007,28(4):150-155.

[6]葛国政.数控管子相贯线火焰切割机的研制[J].焊接技术,2006,35(2):45-47.

[7]黄振山,王国栋,王刚.管端焊接坡口数控切割研究[J].制造业自动化,2005,27(9):34-41.

Cutting intersection line by the CNC pipe cutting system

HE Sai-song, XU Lei

为了满足数控切割管材的需要,构建了一种计算相贯线和坡口的数学模型。该模型首先在同个坐标系中建立圆柱管数学方程,计算出切管内相贯线上点的坐标数据,然后根据坡口角度,计算出数控机床割咀摆动角度,引导数控切割机床正确进行相贯线和坡口一次成型的切割。通过应用实例,验证了该数学模型的可行性和有效性,研究成果已应用于五轴数控火焰切割机床数控系统的开发中。

相贯线坐标计算;坡口处理;数控系统

何赛松(1986 -),男,四川攀枝花人,在读研究生,主要从事数控技术与自动化的学习研究。

TG48

A

1009-0134(2011)4(上)-0065-03

10.3969/j.issn.1009-0134.2011.4(上).21

2010-10-13

四川省科技支撑计划(2008ZO0001);成都市科技支撑计划项目(09RKYB980ZF-033)