TMAH溶液中的(110)硅各向异性湿法腐蚀及其在不同添加剂下的腐蚀特性研究*

陈 骄,董培涛,邸 荻,吴学忠

(国防科技大学机电工程与自动化学院,长沙 410073)

硅的各向异性湿法腐蚀技术已经有 20多年的发展历史,作为 MEMS器件制造常用的一种加工技术,硅的各向异性湿法腐蚀技术可以用来在硅衬底上加工出多种多样的结构。DRIE干法刻蚀是在制作高深宽比结构时采用较多的一种工艺,但是其加工设备非常昂贵,并且在侧壁陡直度的控制上也需要较多的工艺摸索与实践。相比之下,硅晶体结构决定了(110)晶向的硅片在湿法腐蚀工艺中可以自然的形成高深宽比的侧壁陡直结构,成本较低,已经有了较广泛的应用,如制作高深宽比的微反射镜结构、微光开关、光纤定位槽等[1-4]。

最常用的硅的各向异性腐蚀液是 EPW(己二胺 +邻苯二酚水溶液)、KOH水溶液和 TMAH(四甲基氢氧化铵)水溶液。EPW腐蚀过程的可控性差,且有剧毒,故不常用。KOH水溶液具有腐蚀表面质量好、腐蚀速率易控制等优点[5],但它在反应中引入金属离子会影响微结构的性能,与 MOS集成电路工艺的兼容性差,而且对 SiO2氧化层的腐蚀速率较高,因此在应用上受到一定的限制。

相比之下,TMAH腐蚀液无毒,不引入金属离子,能与 IC工艺结合;腐蚀速率较高同时也易于控制,对 SiO2氧化层的腐蚀速率很低。文献[6]研究了 TMAH腐蚀的粗糙度和腐蚀速率,发现 TMAH腐蚀液对(100)、(111)面的腐蚀表面光滑,粗糙度小,可用于高精度、微量程压力传感器的膜片制作等。文献[7]研究发现,在相同腐蚀速率下 TMAH腐蚀液腐蚀的表面比 KOH腐蚀的更加平整,表面出现的小丘也明显少于后者。另外,人们对(100)硅的腐蚀研究发现,TMAH的浓度高于 20%就可以获得良好的腐蚀表面质量,而在腐蚀液中加入少量的异丙醇(IPA)或过硫酸铵,可以影响腐蚀速率等腐蚀特性,改善硅的腐蚀效果[8]。因此,TMAH水溶液是目前制备硅微结构常用的较理想的腐蚀剂[1]。

目前研究(100)硅腐蚀的文献较多,研究(110)硅腐蚀的文献却相对较少,而且多是研究(110)硅在 KOH溶液中的腐蚀和应用[2-4],对 TMAH溶液(尤其是加入添加剂的 TMAH溶液)中(110)硅的腐蚀的研究很少。本文主要研究了两部分内容,其一是 TMAH腐蚀液中(110)硅在不同掩膜下的腐蚀几何结构,其二是不同添加剂(过硫酸铵、异丙醇等)下(110)硅的腐蚀速率和腐蚀表面的形貌及质量,为进一步制作(110)硅微结构打下基础。

1 实验

1.1 (110)硅的晶面结构

各向异性湿法腐蚀是指腐蚀剂对衬底的腐蚀速率由晶格取向不同而不同,主要表现为(111)晶面腐蚀速率相对(110)、(100)等晶面腐蚀速率可以忽略。

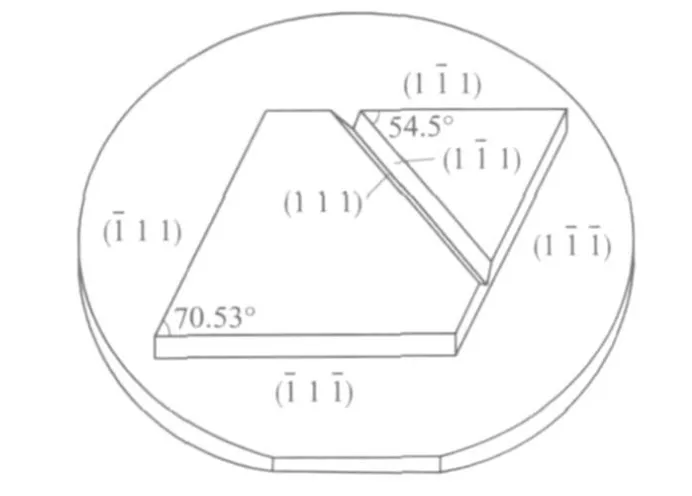

(110)硅片中的(111)面与硅片表面的夹角分别为90°和 35.26°,其中有 4个(111)面与 (110)硅片表面面垂直,它们分别是这四个晶面两两平行,彼此间的夹角为 70.53°。另有两个面与硅片表面倾角为 35.26°,其方位与(111)晶面的方位夹角为 54.5°,如图 1所示[4,8-9]。

1.2 实验方法

本实验采用电阻率为 4~8Ω◦cm,厚度为300μm,直径为 3 in的双抛(110)面 n型硅片。掩膜窗口采用圆形、矩形和平行四边形,其中矩形和平行四边形的一边与(110)硅的切边平行。三种形状的掩膜窗口图形均有从大到小三个,以间接反应硅结构的腐蚀趋势,如图 2所示,其中深色部分为掩膜窗口。

图1 (110)硅的(111)面

图2 掩膜图形

实验使用恒温水浴装置保持反应温度恒定,使用磁力搅拌器不断搅拌溶液,以防止反应生成物在硅的腐蚀表面富集而阻止反应进行,同时也可使溶液浓度保持均匀。实验装置如图 3所示。

图3 实验装置示意图

实验温度为 82℃,分别配制三种腐蚀液:25 wt%TMAH溶液、25wt%TMA∶3wt%过硫酸铵混合溶液以及 25 wt%TMAH∶17vol%IPA混合溶液[6],通过实验对比观测(110)硅在不同掩膜下的腐蚀几何结构和腐蚀表面的形貌及质量。利用日本Union公司的 DZ3三维体视显微镜观测(110)硅腐蚀形貌;利用 Veeco公司的 DEKTAK 6M台阶仪测量硅腔的腐蚀深度,并根据腐蚀时间推算腐蚀速率;利用日立公司的 S4800SEM场发射扫描电子显微镜(SEM)观测(110)硅的腐蚀坑腔结构;利用 NT-MDT的扫描探针显微镜(SPM)观测不同添加剂的 TMAH腐蚀系统中(110)硅的表面粗糙度。

2 实验结果及分析

2.1 (110)硅腐蚀结构

当掩膜窗口为圆形时,(110)硅的腐蚀坑腔如图 4所示 ,其中,(a)、(b)、(c)、(d)的圆形掩膜窗口直径分别为 1 000μm、600μm、400μm、200μm。腐蚀时间为 7小时。这四种坑腔指明了(110)硅在圆形掩膜窗口下的腐蚀发展趋势,即:图 4(a)中坑腔的(110)底面将逐渐缩小(如图 4(b)),最终完全消失,两个与硅片表面倾角成 35.26°的(111)面将相交成一直线(如图 4(d))。

图4 (110)硅的圆形掩膜窗口腐蚀

当掩膜窗口为矩形时,(110)硅的腐蚀坑腔如图5所示,其中,(a)、(b)的矩形掩膜窗口大小分别为500μm×300μm、250μm×150μm。腐蚀时间为 4小时。从图 5(a)、(b)腐蚀形状可知,随着腐蚀的继续,坑腔底部的(110)面将消失,两侧的(111)面将相交。

图5 (110)硅的矩形掩膜窗口腐蚀

当掩膜窗口为平行四边形时,(110)硅的腐蚀坑腔如图 6所示,其中,(a)、(b)的平行四边形掩膜窗口的长边 ×短边分别为 1 000μm×600μm、500μm×300μm,平行四边形的锐角为 70.53°。腐蚀时间为4小时。较大掩膜窗口的腐蚀坑腔底部还有较大面积的(110)面,而掩膜窗口较小的腐蚀坑腔底部的(111)面已相交,这与矩形掩膜窗口的腐蚀情况类似。

图6 (110)硅的平行四边形掩膜窗口腐蚀

从以上三种掩膜的腐蚀情况分析可知,(110)硅片腐蚀的坑腔结构与掩膜窗口的大小和腐蚀时间有关,且最终结构为均为底部有两个(111)面相交的六个(111)面围成的结构[11-13]。下面以矩形掩膜窗口的腐蚀情况为例分析。

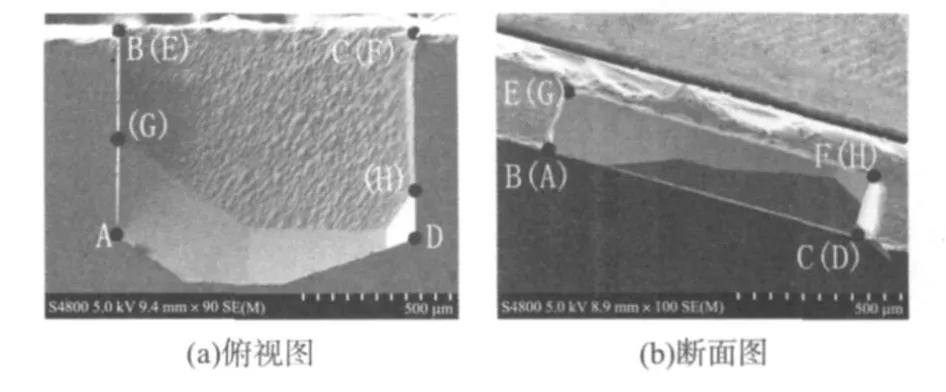

图7为 25wt%TMAH溶液中(110)硅的矩形掩膜窗口腐蚀 3.5 h后的坑腔情况,图 7(a)为坑腔俯视图,图7(b)为断面图。从图中可以明显看出,两侧壁ABEG、DCFH均与底面 GEFH垂直。垂直侧壁 ABEG和DCFH为(111)面,底面 GEFH为尚未消失的(110)面。

图7 (110)硅矩形掩膜窗口腐蚀的坑腔

矩形掩膜窗口的腐蚀过程中坑腔的各面情况如图8所示[8]。当坑腔底面存在较大面积的(110)底面时,在 A-A方向可得到有竖直侧壁的 U型槽。当两个与硅片表面成 35.26°的(111)相交时,在不同位置截断可得到不同的横截面形状的腔,如图 9所示[13]。

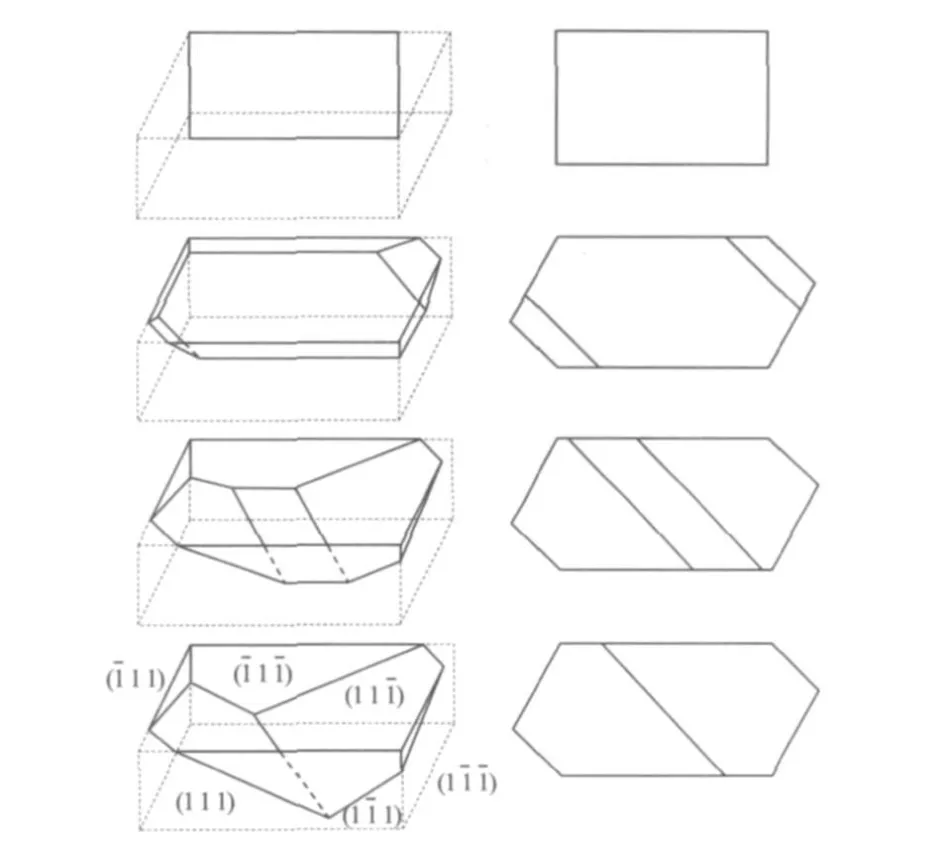

以矩形掩膜窗口的腐蚀为例,(110)硅腐蚀的坑腔形成过程示意图如图 10所示,左边是三维视图,右边俯视图,虚线指明了与(110)硅表面垂直的(111)面[13]。(110)晶面被腐蚀,暴露出竖直的(111)面,其中四个面与硅片表面垂直,两个面与硅片表面倾角为 35.26°。随着腐蚀的进行,坑腔侧面将出现一些腐蚀速度较快的高米勒指数晶面(如图6(a))[14-15],并随着腐蚀的继续而消失。由于存在两个与硅片表面成 35.26°的(111)面,腐蚀坑腔的(110)底面将逐渐缩小,直到这两个(111)面相交。如果腐蚀窗口过大,或者硅片较薄,那么在两个与硅片表面成 35.26°的(111)面相交之前,(110)底面将腐蚀穿,形成带有垂直侧壁的孔。

2.2 (110)硅的腐蚀速率与表面质量

为了研究(110)硅腐蚀的坑腔底面的腐蚀速率和表面质量,实验采用了含不同添加剂的TMAH腐蚀液分别进行腐蚀实验。利用台阶仪测量硅腔的腐蚀深度,并根据腐蚀时间推算腐蚀速率可得出(110)在不同溶液中的腐蚀速率。第一张(110)硅片在25wt%TMAH溶液中腐蚀 3.5 h,平均腐蚀速率为0.95μm/min;在 25 wt%TMAH∶3wt%过硫酸铵混合溶液中腐蚀 3 h,平均腐蚀速率为1.06μm/min;在25wt%TMAH∶17vol%IPA混合溶液中腐蚀 4 h,平均腐蚀速率为 0.5μm/min。

图10 (110)硅的腐蚀过程示意图

对腐蚀后的(110)硅片样品,利用三维体视显微镜观测其底面腐蚀形貌,并利用扫描探针显微镜(SPM)观测不同添加剂的 TMAH腐蚀系统中(110)硅的表面粗糙度,如图 11所示。

图11 三种腐蚀液中(110)硅腐蚀坑腔底面的表面形貌(左)和表面粗糙度(右)

从图 11中可知,在不添加任何添加剂的情况下,25 wt%TMAH溶液腐蚀的(110)硅表面产生非常密集的小丘,造成表面比较粗糙,表面粗糙度约为250 nm。添加了 3 wt%过硫酸铵的 25 wt%TMAH溶液腐蚀的(110)硅表面的小丘状突起变少,表面粗糙度由 250 nm下降到 30 nm左右[16],腐蚀速率没有显著改变。而在添加了 17 vol%IPA的 25 wt%TMAH溶液中,腐蚀表面像是被一片片剥落,比较平整,其表面粗糙度达到 18 nm左右,而腐蚀速率却下降到 25 wt%TMAH溶液的一半左右。可以看出,过硫酸铵和 IPA作为添加剂都显著改善了(110)硅的腐蚀表面质量,同时添加过硫酸铵对腐蚀速率改变不大,而 IPA却明显减慢了腐蚀速率。

3 结论

本文通过实验研究了(110)硅的腐蚀结构及在含不同添加剂的 TMAH溶液中的腐蚀特性,得出以下结论:(110)硅片腐蚀的坑腔结构与掩膜窗口的大小和腐蚀时间有关。在充分腐蚀的情况下,(110)硅片腐蚀的坑腔结构是由四个与表面垂直的(111)面和另外两个与表面成 35.26°夹角的(111)面围成的结构。通过(110)硅片不同时间的腐蚀结构,可以得到在不同横截面下的多种形状的沟槽。过硫酸铵和 IPA均能显著改善(110)硅腐蚀坑腔的腐蚀表面质量,并改变腐蚀速率。

[1]Liu Chang.微机电系统基础[M].黄庆安译.北京:机械工业出版社,2007:238-239.

[2]余洪斌,陈海清,张大成,等.基于硅微加工技术的新型变形反射镜[J].强激光与粒子束,2004,16(7):825-829.

[3]董玮,梁静秋,刘彩霞,等.体硅 MOEMS阵列光开关的制作[J].制造技术,2006,31(8):573-587.

[4]贾翠萍,董玮,徐宝琨,等.(110)硅基光纤定位槽的研究[J].半导体光电,2006,27(1):34-36.

[5]贾翠萍,董玮,徐宝琨,等.KOH溶液中(110)硅片腐蚀特性的研究[J].半导体技术,2005,30(6):52-55.

[6]沈桂芬,姚朋军,丁德宏,等.采用 TMAH腐蚀液形成正方形硅杯的粗糙度与腐蚀速率的研究与分析[J].传感技术学报,2002,15(3):251-255.

[7]张为,姚素英,刘艳艳,等.四甲基氢氧化铵在 MEMS中的应用[J].微电子学,2001,31(6):422-424.

[8]王喆垚.微系统设计与制造[M].北京:清华大学出版社,2008:95-99.

[9]张厥宗.硅片加工技术[M].北京:化学工业出版社,2009:12-17.

[10]Merlos A,Acero M C,Bao M H,et al.A Study of the Undercutting Characteristics in the TMAH-IPA System[C]//JMicromech Mocroeng,1992,(2):181-183.

[11]Chien F SS,Wu C L,Chou YC,etal.Nanomachining of (110)-Oriented Silicon by Scanning Probe Lithography and Anisotropic Wet Etching[J].Applied Physics Letterrs,1999,75(16):2429-2431.

[12]Jia Cuiping,Dong Wei,Liu Caixia.Convex Corners Undercutting and Rhombus Compensation in KOH with and without IPA Solution on(110)Silicon[J].Microelectronics,2006,37(1):1297-1301.[13]Anand Pandy.Experimental Investigation and Modeling of Anisotropic Etching of Silicon in TMAH[D].Canada:theDepartment ofElectrical and Computer Engineering at Concordia University,2002:12-15.

[14]石二磊,崔岩,夏劲松,等.各向异性腐蚀制备纳米硅尖[J].微纳电子技术,2008,28(2):724-728.

[15]Alexander holke,H Thurman Henderson.Ultra-Deep Anisotropic Etching of(110)silicon[C]//JMicromech Microeng,1999,(9):51-57.

[16]张建辉,李伟东,万红,等.TMAH腐蚀液制作硅微结构的研究[J].传感技术学报,2006,19(3):593-596.