基于LabVIEW的微机械陀螺自动测试系统开发

何春华,崔 健,闫俊杰,林龙涛,王福娟,郭中洋,杨振川,蔡志岗,闫桂珍*

1.北京大学微电子学研究院微米/纳米加工技术国家级重点实验室,北京 100871;2.中山大学光电材料与技术国家重点实验室,广州 510275

微机械陀螺具有体积小、重量轻、功耗低、抗过载能力强、能适用于较为恶劣的环境条件、易于集成和实现智能化等优点[1],因此,微机械陀螺可广泛应用于汽车牵引控制系统、行驶稳定系统、摄像机稳定系统、飞机稳定系统、以及军事等领域[2-3],因而相关研究备受国内外的关注和重视。

随着微机械陀螺技术的快速发展,陀螺的性能测试的效率与精确度要求也越来越高。目前,国际上已经研发出一些测试设备,如 Samsung Advanced Institute of Technology研制的陀螺综合测试系统[4],Pavia大学电子系运用光干涉法研制的扫频测试系统[5],以及国内清华大学研制的基于LabVIEW软件的微机械陀螺管芯的扫频测试系统[6],它们都可用于测量谐振频率、谐振幅值和 Q值等相关参数,但是仅仅依靠有限的中测参数,如陀螺的谐振频率、谐振幅值以及 Q值,很难有效地筛选出性能优良的陀螺芯片。因此,开发一套能够评估陀螺若干关键性能指标的测试系统成为研发过程中的一项迫切需要的工作。

文献[7]曾对MEMS陀螺振动特性实验的几种不同方法进行了深入的研究,文献[8]对微机械陀螺的测试与标定技术进行了详细的原理性的介绍与分析,为陀螺的性能测试方法提供了较好的参考。本文利用LabVIEW强大而丰富的信号处理模块来实现陀螺的闭环驱动控制、角速率信号解调和相关性能指标测试,包括陀螺扫频测试、闭环控制测试、标度因数和零偏测试,可以快速可靠地挑选出性能优良的陀螺芯片。此外,不同于文献[9]的模拟信号检测硬件电路技术,本文除陀螺前置读出电路外的所有信号处理全部实现了“软”处理,避免了外围硬件电路的复杂调试,大大降低了原有硬件电路带来的噪声和漂移。

1 陀螺测试系统构成

1.1 仪器选择

传统的测试系统一般包括动态信号分析仪、万用表、示波器和数据采集卡等仪器设备,它们经常需要较多的人工设置操作,并且无法自动完成数据处理,因此难以提高测试效率。而结合自主开发的LabVIEW应用软件可以将 NI PXI 1033机箱和 NI PXI 4461数据采集卡融入系统中自动完成陀螺芯片的性能参数测试以及后续数据处理、报表生成等功能,具有较高的精确度,提高了测试效率。数据采集卡采用 NI公司的 PXI 4461,其最大采样率为204.8 kHz,24位 A/D分辨率,4模拟通道(AI0、AI1输入通道和 AO0、AO1输出通道),对于工作在10 kHz以内的陀螺测试来说已经非常足够。

数据采集卡精度分析:本文设计的微机械陀螺系统以达到分辨率和零位稳定性为 0.01 deg/s、满量程为 500 deg/s的性能指标为目标,通过实验调节与测量可得陀螺的标度因数为 2.61mV/deg◦s-1,因此要求 NI数据采集卡的电压测量有效值的分辨率和稳定性为 26.1μV,以及量程为 1.305 V,换为峰值量程应为 1.845 V。由于数据采集卡的可配置最大量程为正负 10 V,因此考虑一定的裕度,可以配置采集卡的采样电压量程为[-3 V,3 V]。

系统工作在谐振频率时,将数据采集卡的采样率设置为 100 kHz,实验测得采集卡的电压有效分辨率约为 13μV,因此能够满足设计要求达到的26.1μV的分辨率。当输入角速度为满量程500 deg/s时,测量 10 000次,得到的电压有效值均值 1.304 976 v,误差为 24μV,均方差为 13.7μV,在分辨率与稳定性的要求范围内。因此对于工作在10 kHz以内的陀螺测试来说,该数据采集卡能够很好地满足设计的精度要求。

1.2 陀螺测试系统框图及通道分配

微机械陀螺的测试系统框图主要包括三大部分,即外围硬件电路、NIPXI 4461数据采集卡和 PC机 LabVIEW测试软件,总框图如图 1所示。其中外围硬件电路是主要包括推挽驱动信号产生电路以及陀螺敏感结构驱动轴和检测轴读出信号的电容/电压转换电路。

图1 陀螺测试系统框图

扫频测试时,如图 1所示,断开②,连上①,Lab-VIEW测试软件通过 NIPXI 4461数据采集卡的 AO0通道发出扫频信号,该信号一方面输入到数据采集卡的 AI0通道,另一方面输入到硬件电路上作为微机械陀螺的静电驱动信号,并将驱动轴的响应信号由采集卡的 AI1通道采集进 LabVIEW软件进行数据分析,得出驱动轴的谐振频率、Q值和噪声电压等参数。

标度因数和零偏测试时,连上②,断开①,则数据采集卡 PXI 4461的两个输入通道 AI0和 AI1分别把检测轴和驱动轴电容/电压转换后的响应信号采集进 LabVIEW中进行闭环驱动信号以及角速率信号解调的处理,然后再把相移后的闭环驱动信号通过采集卡的 AO0通道输出给外围模拟电路产生推挽驱动信号,从而达到协调工作。

而 AI0与线①或线②的连接可以通过一个开关来自动完成切换,也就是用输出通道 AO1发出高或低电平来控制继电器进行开关选择。因此,数据采集卡的四个通道能够满足陀螺的自动测试要求。

2 LabVIEW软件设计

本文开发的 LabVIEW测试软件主要包括六大功能模块,具体如图 2所示。

图2 LabVIEW测试软件功能模块图

(1)扫频测试模块:主要用于测试微机械陀螺的谐振频率、谐振相位、谐振幅值和 Q值等,另外还包括数据图片保存功能、时域分析、频率响应分析、激励源响应分析以及谐波分析等,初始化时,可以设置采样频率、扫描点数、扫描电压值、扫描频率范围以及扫频方式(粗扫、细扫或先粗扫后细扫)等,该模块强大的功能大大地提高了扫频数据处理与分析的效率。

(2)闭环驱动控制模块:即在 LabVIEW软件上基于已经开发的实际电路,采用直流自动增益控制(AGC)来实现,优点在于可以自动捕捉谐振频率,进行稳幅控制[10]。该模块功能主要通过 PI控制器、带通和低通滤波器、相移器等来实现。

(3)角速率相敏解调模块:该模块主要包括带通和低通滤波器、相移器和相干解调器。

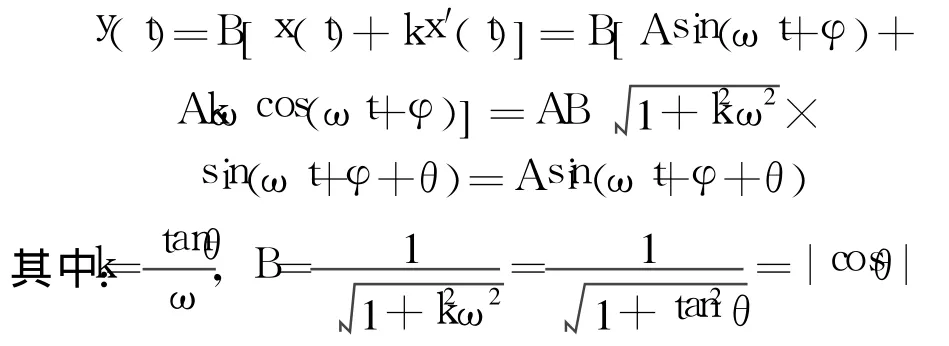

在 LabVIEW软件中实现信号的相移非常关键,如对信号 x(t)=Asin(ωt+φ)进行相移 θ度,可以通过先对信号求导(因为求导容易实现)后放大 k倍再与原来信号相加,然后再放大 B倍来实现,则:

因为 ω,θ已知,因此可以通过算出 B和 k从而容易构建软件程序来实现相移。从公式中可以看到该方法只能实现 -90°到 90°的相移,如果要实现90°到 270°的相移可以通过信号取反(即相移 180°)后再进行 -90°到 90°的相移即可。

数字移相精度分析:相移角度 θ的精度只与ω相关,由于 ω∝f,所以系数 k和 B的误差也主要是由频率 f引起的,而实验中 f是由 LabVIEW的单频测量模块来提取,经过实验测量,其平均误差为 0.045 Hz。假设 θ1为实际相移角度,ω1为实测角速度,则有:

因此在数字相移解调时,考虑 LabVIEW单频测量模块所带来的误差,数字系统也能正确解调信号,准确地测量微陀螺的性能指标。

(4)标度因数测试模块:主要通过线性拟合等算法处理得到标度因数及其不对称度、非线性以及重复性。

(5)零偏测试模块:主要包括广义最小二乘拟合以及 Allan方差等处理算法,得到零偏稳定性和零偏重复性。

(6)数据报表生成模块:将各项关键性能指标参数的测试结果保存在数据报表中,以方便查看,快速评估陀螺芯片的性能。

软件自动测试流程图如图 3所示。

图3 软件自动测试流程图

3 软件测试与验证

下面以随机抽取的 11号陀螺为例,说明软件的处理过程。本文先将封装前的微机械陀螺芯片固定在探针测试卡上,然后将测试卡通过专用夹具固定在温控单轴速率位置转台上进行自动测试。

图4 扫频测试响应图

(1)扫频测试:将扫频交流电压设置为 1 mV,带宽为 6Hz,点数为 1 000点,采样率为 100 kHz,可得到微机械陀螺驱动轴的扫频测试图如图 4所示。可以看到扫频的幅频响应曲线(上面的波形图)以及相频响应曲线(下面的波形图),并且可以自动得到 Q值约为 173,谐振频率为 9 413.56 Hz,谐振峰值为 -3.018 dB,谐振相位为 -16.126°,通过调整信号读出电路参数可以使得谐振相位为 -90°。

在曲线图中还可以看到在 9 kHz左右存在着一个小耦合峰,说明有结构耦合干扰,会影响陀螺的性能。因此,扫频测试不仅可以用于测量 Q值和谐振频率,还可以验证是否存在结构耦合干扰。

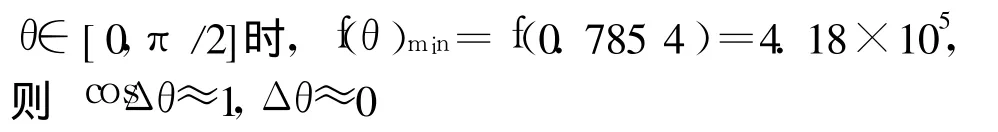

(2)为了更好地调整 AGC闭环控制参数,使陀螺能够稳定工作,LabVIEW闭环驱动控制模块还增加了开环控制功能,由扫频测试得到的谐振频率结合开环调试可以自动算出闭环后的相移以及信号放大倍数等参数,从而能快速实现驱动闭环。陀螺闭环驱动幅值响应波形图如图 5所示,由该图可以看到闭环驱动实现了陀螺结构预期的稳幅振动。Lab-VIEW数字参数的在线灵活调试,免去了焊接模拟电路的麻烦,大大提高了系统开发的效率。

图5 陀螺驱动端幅值响应图

此外,通过在线灵活地调整相应的数字参数也可以方便地实现角速率信号的相干解调,以抑制噪声信号的干扰。

(3)标度因数测试:将微机械陀螺固定在温控单轴速率位置转台上,上电预热半小时后再控制转台从 -500 deg/s到 500 deg/s每隔 50 deg/s测量一个角速度信号的输出。测量得到输入角速度和输出电压关系曲线图如图 6所示,通过线性拟合得出陀螺的标度因数值为 2.611 1mV/deg◦s-1,标度因数非线性为 0.424%,不对称度为 0.545%,说明该陀螺线性度和对称度较好。

图6 标度因数关系曲线图

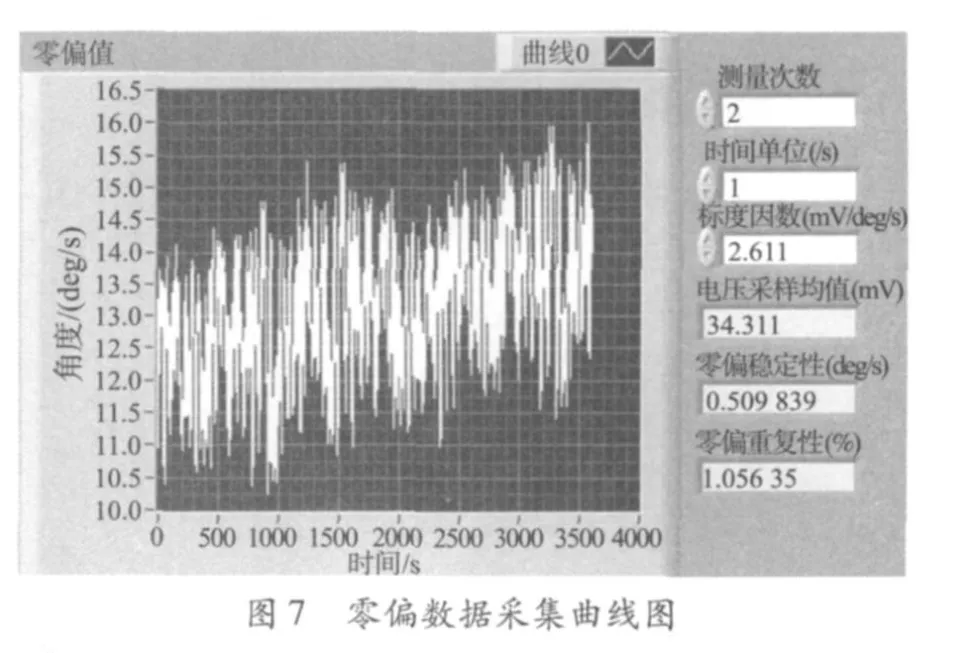

(4)零偏性能测试:陀螺上电预热半小时后开始采集零位数据,在不施加角速率的情况下,每秒测一个陀螺信号输出电压值,测量 90 min,然后取60 min有效数据,测试 11号陀螺得到波形图如图 7所示。由该图可得零偏稳定性为 0.51 deg/s;零偏重复性为 1.06%。由于零偏稳定性较大,说明该陀螺零偏稳定性较差,因此该陀螺性能并不优良。

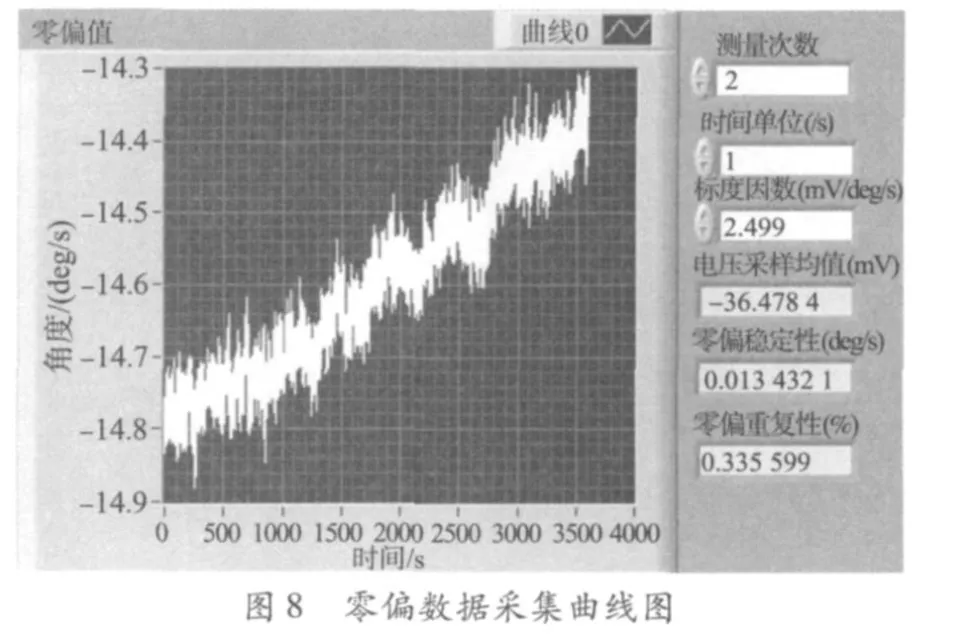

而图 8是对另一随机抽取的 12号陀螺进行的零偏测试图,由该图可得零偏稳定性为 0.013 deg/s;零偏重复性为 0.336%,说明 12号陀螺的零偏稳定性能优于 11号陀螺的。

以上测试说明了自主开发的 LabVIEW测试软件的处理流程,验证了该自动测试系统的可行性和有效性,该测试软件能够快速可靠地对陀螺的性能进行初步评估。

4 结束语

本文结合 NI PXI 4461数据采集卡,用 Lab-VIEW软件来实现了陀螺信号处理算法和若干关键指标测试功能,包括陀螺扫频测试、闭环控制测试、标度因数和零偏等相关性能测试,从而综合评估微机械陀螺芯片的性能,并且通过具体实验来验证了开发软件的可行性与有效性。该自动测试软件大大提高了测试效率,为快速可靠地评估陀螺性能提供了一种手段。

[1]施芹.提高硅微机械陀螺仪性能若干关键技术研究[D].博士论文,南京:东南大学仪器科学与工程系,2005.

[2]Yazdi N,Ayazi F,Najafi K.Micromachined Inertial Sensors[J].Prec of the IEEE,1998,86(8):1640-1659.

[3]Song Cimoo.Commercial Vision of Silicon Based Inertial Sensors[C]//Digest of Technical Papers of The 9thInternational Conference on Solid State Sensors and Actuators,Transducers'97,Chicage,1997:839-842.

[4]Skvortzov V,Yong C C,Byeung L L,et al.Development of a Gyro Test System at Samsung Advanced Institute of Technology[C]//Position Location and Navigation Symposium,PLANS 2004,26-29 April,2004:133-142.

[5]Donati S,Nogia M,LodiV A,etal.Measurement of MEMS Mechanical Parameters by Injection Interferometry[C]//Optical MEMS,2000 IEEE/LEOS International Conference on Aug,2000:89-90.

[6]刘忠卿,张嵘.微机械陀螺管芯测试方法[J].传感器与微系统,2008,27(4):111-116.

[7]迟晓珠,崔健,闫桂珍.MEMS陀螺振动特性试验技术[J].传感技术学报,2008,21(4):559-562.

[8]杨金显,袁赣南,徐良臣.微机械陀螺测试与标定技术研究[J].传感技术学报,2006,19(5):2264-2267.

[9]钟舟,黄丽斌,杨波.硅微机械陀螺仪模拟信号检测技术研究[J].传感技术学报,2009,22(4):495-498.

[10]Cui J,Chi X Z,Ding H T,et al.Transient Response and Stability of the AGC-PIClosed-Loop Controlled MEMS Vibratory Gyroscopes[J].Journal of Micromechanics and Microengineering,2009:19 1250156.