双燃料发动机研制与性能试验等方面的研究

张成江,石志勇,唐永华

(1 山西柴油机工业有限责任公司,山西大同037036;2 德美和能源设备商贸(上海)有限公司,上海200433)

双燃料指的是两种燃料的混合燃烧(燃气+燃油),这两种燃料在发动机燃烧室内同时燃烧。双燃料技术手段是通过安装在发动机空气滤清器和涡轮增压器之间的混合器,将可燃气引入发动机;通过混合器形成较均匀的混合气体进入气缸,以压燃少量喷入气缸内的柴油作为“引燃燃料”,以燃气作为主燃料。双燃料发动机的优点:既可以用柴油引燃燃气的双模式运行,也可以用100%柴油燃料模式运行。基于美国Altronic,inc公司GTI双燃料系统,对我公司16V165TE3柴油机安装各传感器的部位及电控系统进行适应性技术改造而开发研制的一种16V165SRL双燃料发动机。根据实际应用环境条件对产品性能、可燃气使用范围、双模式运行的性能对比、替代率的最大整定范围、与上层电控系统的联合控制等展开试验性技术研究。

双燃料发动机以可燃气为燃料替代燃油,在合理利用资源推动低碳绿色经济发展、减排增效等方面起到十分重要的作用,为国产高速大马力柴油发动机双燃料混合燃烧与应用开拓了新的途径。

1 主要技术指标及特点

1.1 主要技术指标

(1)16V165SRL双燃料发动机保持原机“持续运转”或“主供功率”的使用要求。

(2)16V165SRL双燃料发动机保持原机功率(1 360kW)和效率;替代燃油率为:63%~65.4%之间。

(3)16V165SRL双燃料发动机排放废气中的有害物质减少,减少量如下:

NOx:15%~30%,

HC:20%~80%,

PM:20%~50%,

OPACITY(排气烟度):50%~80%,

SOx:50%~70%。

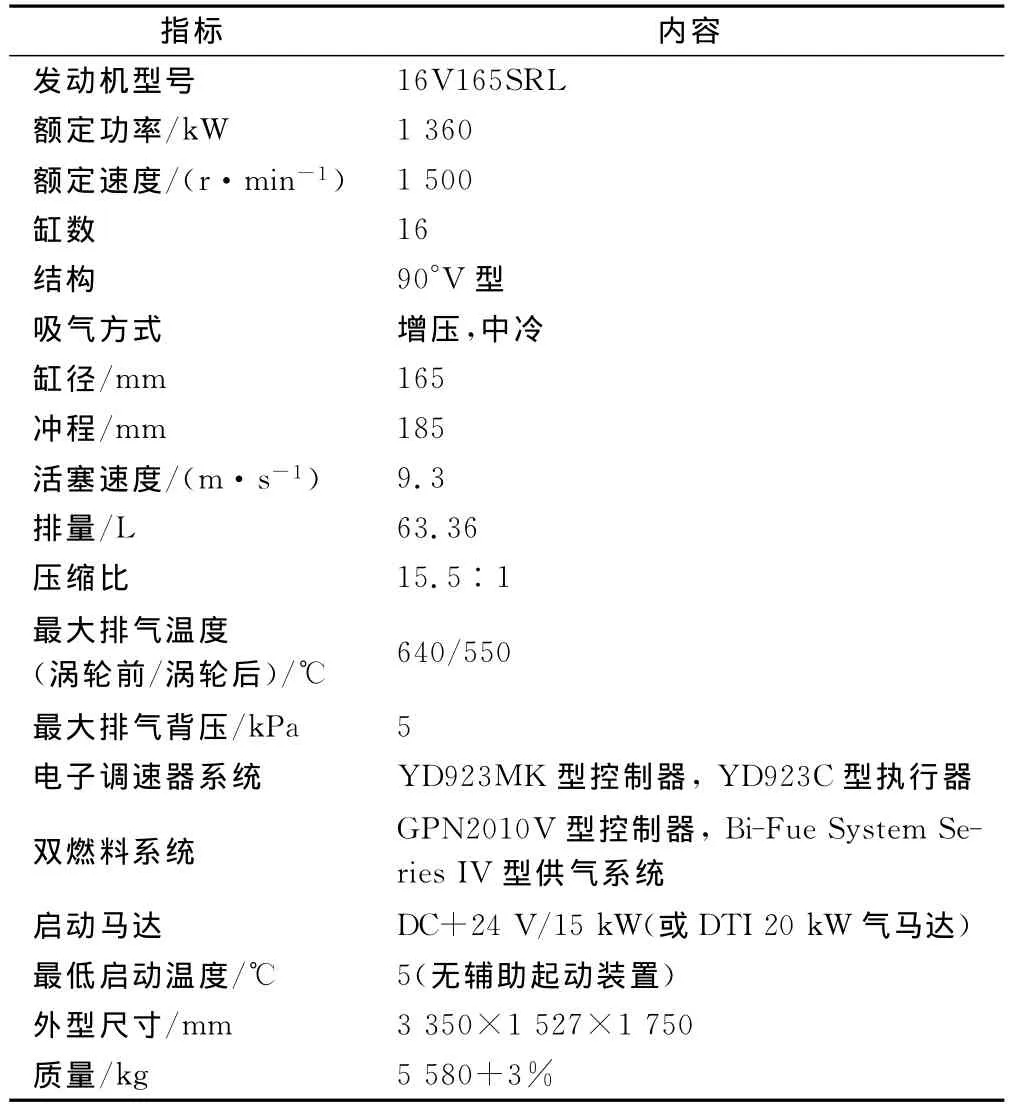

(4)16V165SRL双燃料发动机的主要指标(见表1)。

表1 16V165SRL双燃料发动机的主要性能指标

(5)GTI双燃料系统安全防爆等级满足CSA Certified ClassⅠ,Division 2,Group D。

1.2 特点

(1)原柴油机本体结构不需做任何改动,仅对需要安装在发动机上各种传感器的部位进行适应性技术加工,便于安装并符合工程化技术的要求;在空气滤清器后的进气管加装一个燃气进气混合器及相应的供气管路,一旦完成这些工作,机体上的硬件要求基本完成。

(2)保持原机的柴油运行方式。双燃料发动机在双燃料模式运行是非常安全的,有多道保护措施;全柴油与双燃料两种工作模式可根据实际条件自动转换(也可人工操作转换),一旦可燃气源出现故障,Bi-Fuel®System控制系统立即关闭可燃气管路转到全柴油工作模式运行。

(3)不需要高压燃气。对燃气压力要求不高:6.8~34kPa。适应不稳定的燃气供应;在燃气供应出现异常时,监控系统可自动切换回全柴油工作模式,故而能适应不稳定的燃气供应。

(4)降低运行成本。燃气为清洁能源,其燃烧无颗粒产生、无积炭,对气缸套、活塞环磨损较少,对机油腐蚀减慢,发动机维护成本下降。延长发动机寿命,延长维护及服务的周期。

(5)完善的控制及监控系统。采用DE程序控制器,对燃气供应压力、调压阀输出压力、空气滤清器真空度、进气支管气体压力和温度、排气温度、发动机振动等参数实施监控,并可通过RS232/485接入原有的监控系统。

2 适应性改进及系统集成技术的研究

2.1 适应性改造技术

(1)对原柴油机上增装传感器的部位进行适应性改造技术

Bi-Fuel®System双燃料系统的GPN2010V型控制器和Bi-Fue System Series IV型供气系统,需要安装监控发动机运行参数的各种传感器,主要有进气支管气体压力和温度、发动机真空度、废气温度、供气压力、振动等。对发动机机体上安装传感器的部位进行适应性技术改造介绍如下:

1)涡轮增压器的废气温度

这就需要对原柴油机的A/B排两个增压器导流弯管和冷却保护罩进行适应性技术加工,已满足安装热电偶测点的需要。如图1所示。

2)进气支管的气体压力和温度

两个气体压力测点和两个气体温度测点都要在A/B排气支管的位置上,借助原柴油机上已有的预留方孔,进行辅助盖板的配套加工,满足安装压力和温度传感器测点的需要。如图2和图3所示。

图1 增加器安装热电偶测点的部位示意图

图2 支管上安装温度测点的部位示意图

图3 支管上安装压力测点的部位示意图

3)发动机振动幅度

为使双燃料发动机在混合燃烧(可燃气+燃油)时能平稳运行,除要监测必要的热工参数外,发动机运行时的振动幅值必须监测,所选择的测点应为对角、离燃烧室最近的部位,借助原机机体上已有的预留孔,进行适应性及辅助衬套的加工,以满足安装振动传感器测点的需要。如图4所示。

4)发动机进气口的真空度和Series IV型供气系统的可燃气压力真空度传感器主要检测空气滤清器和涡轮增压器之间的真空信号。混合器的外壁上预留了真空度传感器的安装孔,真空度传感器的螺纹规格为1/8NPT。如图5所示。

图4 发动机机体上安装振动传感器测点的部位示意

5)在Bi-Fuel®System双燃料系统Series IV型供气装置中,在可燃气过滤器两端预留孔上,安装监测供气系统的可燃气压力传感器。如图6所示。

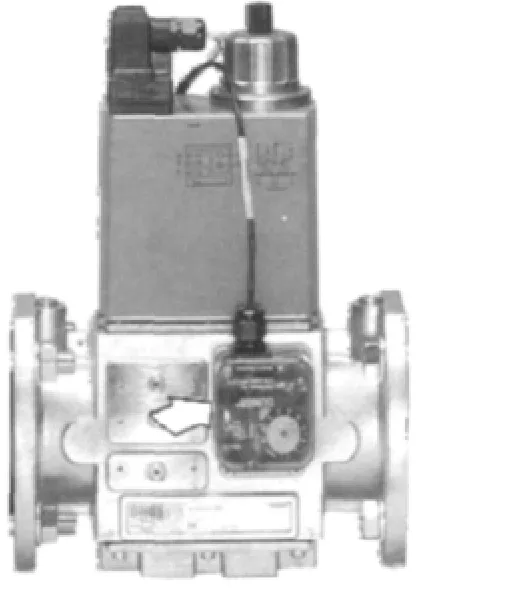

6)供气系统供给发动机的燃气压力

在Bi-Fuel®System双燃料系统Series IV型供气装置中的电磁阀上安装有供给发动机可燃气的压力监测开关(量程可调)。如图7所示。

(2)对原柴油机电控系统进行适应性技术改进

图5 真空度传感器安装在混合器上示意图

图6 安装在过滤器上压力 传感器示意图

图7 安装在电磁阀上 压力开关示意图

双燃料发动机在保持原柴油机电控系统基础上,与新增加双燃料Bi-Fuel®System控制系统进行适应性联合控制技术研究,并集成一整套完整的燃油+可燃气监控和安保系统;这就需要对原柴油机电控系统做一些适应性技术改进工作。

2.2 系统集成与遥控系统兼容性的技术研究

(1)GTI双燃料系统与原柴油机电控系统集成联合控制及兼容性的技术研究

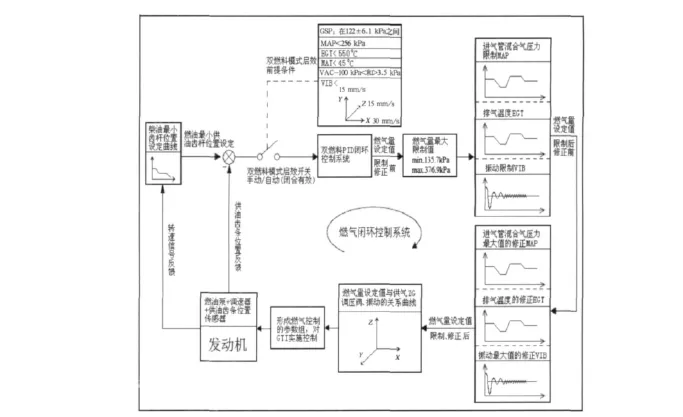

GTI双燃料系统主要功能是控制可燃气输入量,并由混合器形成可燃烧的混合气进入发动机气缸内,压燃实现替代燃油的目的。柴油机电控系统主要是实现发动机的控制、调速、监测及安保等功能,并与上层控制系统实现联合控制的功能。两系统集成后的双燃料发动机控制系统如图8所示。

图8 两系统集成后的双燃料发动机控制系统示意图

针对GTI双燃料系统和柴油机电控系统的各自功能,开展了系统集成与兼容性技术的研究试验,对原柴油机电控系统进行了适应性技术改进,使两系统的数据传输、确认、逻辑控制及系统兼容等方面更加协调,确保了发动机在全燃油模式下或双燃料模式下的正常运行。该控制系统流程如图9所示。

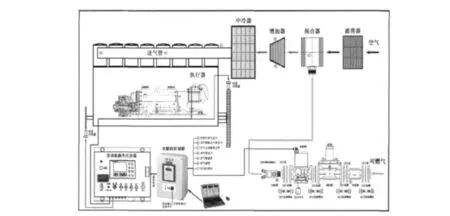

(2)系统集成后的组成

16V165SRL双燃料发动机的控制系统主要组成:YD908-DT396B型柴油机电控系统、GTI双燃料控制系统(GPN2010V控制器等),该系统集成后的组成部件如图10所示。

图9 双燃料发动机控制系统流程示意图

图10 双燃料发动机控制系统的部件组成示意图

(3)GTI双燃料系统与原柴油机电控系统集成后联合控制的工作原理

16V165SRL双燃料发动机运行在全燃油模式运行时,GTI双燃料系统处于监测状态,控制功能没有激活(激活是由GPN2010V控制器上的工作转换开关实现),当GPN2010V控制器上的转换开关置于双燃料工作模式时,双燃料工作模式被激活,GPN2010V控制系统开始监控发动机的控制设置点(这些控制设置点是通过台架试验反复摸索测出这些参数的最小设置点和最大设置点,并写入GPN2010V控制器中),用来描述双燃料模式运行时发动机的负载特性。在燃气供给电磁阀被打开后,燃气与空气在混合器中混合,利用涡轮增加器进气口产生的负压,将燃气和空气的混合气吸入中冷器,通过发动机的进气支管进入燃烧室内,随着功率增大,进入发动机进气支管的混合气也随之增加,而燃油的供给量将随之减少,当双燃料供给量达到65∶45左右时,发动机的控制系统在这个双燃料供给平衡点上保持着正常运行所需的燃料,从而实现燃气替代燃油的目的。当 GPN2010V控制器检测到 MAP、MAT、EGT、VIB、GSP、VAC这些参数中有一个参数超出设定范围时,GPN2010V控制器自动关闭燃气供给电磁阀,此时的发动机自动恢复到全燃油模式运行。同时GPN2010V控制器会继续自动监测这些参数的变化情况,如果参数恢复到设定范围后,则GPN2010V控制器自动打开燃气电磁阀,重新开启双燃料模式。否则供燃气的电磁阀一直关闭,发动机一直在全燃油模式下运行;直到被检测到的各项参数在设定范围内。GPN2010V控制器对原发动机所有的控制系统都不干涉,也不控制燃油供给,只控制燃气的供给和关闭。

(4)与遥控系统集成后联合控制及兼容性的技术研究

GTI双燃料系统与柴油机电控系统集成后的遥控系统,是根据用户或实际使用要求,将柴油机电控系统中原有上传数据功能经技术改进与上层遥控系统集成后组成一个具有遥控功能的双燃料控制系统,可实现遥控监测和报警等功能,如操控发动机控制功能(预供(润滑油)、启动、停机和急停等);显示发动机运行的各种参数(转速、润滑油压力、冷却水温度、A/B排排气温度、进气真空度、运行时间计时等);发动机各种越限报警(超速并停机、润滑油压力并停机、冷却水温度太高并停机、冷却水温度、A/B排排气温度、进气真空度、可燃气供气压力、进气管混合气压力、爆振等)。

具有遥控功能的双燃料发动机控制系统如图11所示。

图11 具有遥控功能的双燃料发动机控制系统示意图

3 产品的调试及性能试验

3.1 调试试验

3.1.1 预估燃气/柴油比

在很多应用环境中,发动机并没有安装燃料流量计来显示柴油的实际消耗量,因此,基于发动机燃油控制系统获得的信息,GTI开发了一套可行的办法来调整燃气/柴油比率。所有定转速的发动机均采用一些形式的燃油控制系统,根据负载变化来调整供油量,从而维持定转速。不考虑燃油控制系统的方式,其基本工作原理是一样的:燃油供给从0%(空载)到100%(满负载)呈线性增加。对于特定的负载,控制系统将在0%~100%之间调节燃油供给以维持发动机定转速。这个百分比值也就是经常所提及的“齿条位置”或者“燃油位置”。其他方面是相对应的,特定的发动机负载将对应确定的齿条位置,因此也就对应确定的燃油供给量。在双燃料工作模式下,对于指定负载,相对于进入发动机的燃气量,控制系统将调整齿条位置,从而维持设定的转速。既然齿条位置和发动机负载相关联,也就是反映了燃油量,因此,燃气/燃油比率可以很好地计算。在实际应用中,“参考负载”是基于柴油流量和齿条位置来计算的,等同于燃气/柴油比率中的柴油部分。例如:对于16V165TE3柴油机(1 360kW),设定燃气混和气为60%,那么参考负载就应该是544kW (1 360×40%=544kW)。发动机柴油部分负载544kW,齿条位置则被记录。整个发动机1 360kW的负载,发动机齿条维持在544kW输出的水平,燃气比率也得到实现。在这种情况下,发动机输出功率1 360kW,其中利用柴油输出544kW,其余部分由燃气输出。也就是发动机在双燃料条件下运行,其中大约60%燃气、40%燃油。发动机功率的测量采用试验台上的测功器进行测量;如果用于发电机组则发动机功率可采用千瓦(kW)或者安培来测量;如果用于水泵或者压缩机,可能需要基于支管温度或者由压缩机/水泵的负载来测量发动机的负载。

3.1.2 调试方法

齿条位置测量方法:为了调试双燃料系统达到期望的替代率,在给定负载的情况下,我们需要测量发动机的“齿条位置”或者“燃油位置”。如下的方法可供使用:从调速器到执行器控制信号的测量(例如YD923MK的电子调速器)。或通过使用安装在调速器和执行器之间的万用表来衡量或直接从机旁操作仪表箱上的LED上读取。

(1)燃油齿条物理位置的测量

16V165SRL发动机的燃油系统设计时有一燃油齿条伸缩带刻度的观察窗,借助该窗可直接测量齿条伸缩量的轨迹。整个齿条位置从0%~100%是一段很短的距离,反馈电压相对应为:DC0~9V/0~10mm;注意的是这种测量需要确保较高的精度。燃油齿条用万用表,见图12的“2”接线箱上获取反馈电压值,并结合燃油齿条伸出量观察窗上的刻度,见图12的“6”一起设定,如图12所示。情况下,高质量燃气(CH4含量高于95%),结合适当的发动机功率水平和低的冷却后温度,尽管还有其他因素可能会形成限制,燃气替代率可能达到50%~70%的水平。由于最终的燃气替代率受到爆振发动机尾气排放温度或者其他运行因素的限制,实际燃气替代率应由调整试验的情况来整定。

(3)最低燃油位置曲线设定

试验前根据发动机纯柴油模式下的运行情况,在双燃料控制程序中设定一条“全程转速范围内的最低燃油位置曲线”,最低燃油位置曲线坐标含义如下:X:转速;Y:对应转速下的最低燃油位置设定值。设定好的燃油位置在其发动机运行时采集的曲线如13图所示。

图12 燃油齿条伸出量测量和观察窗示意图

图13 燃油齿条伸出量与发动机运行时的曲线示意图

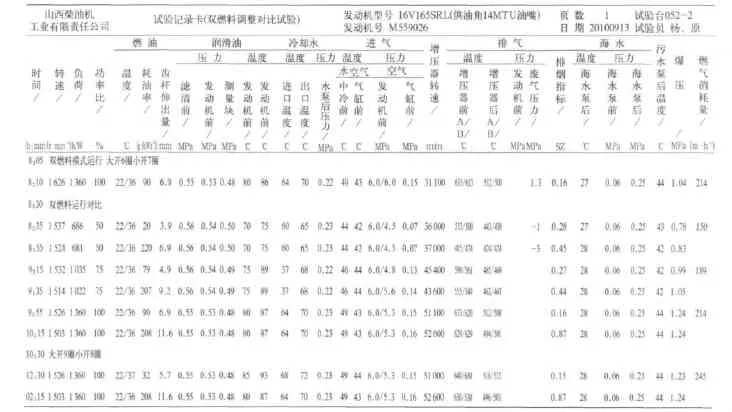

3.2 性能对比试验

上述功能调整好之后,就可在试验站对整机进行动态调试;首先发动机在全柴油模式下运行,记录各功率段对应的燃油齿条伸出量及油耗率等指标,将作为GPN2010V控制器的重要控制参数存入数据表中,全柴油模式摸底试验记录卡如表2所示。

在摸清、总结分析和归纳这些实测数据的基础上,开始进行双燃料模式的调整试验。这个试验的主要技术工作就是在这些控制参数基本设定的基础上,对DTI的Bi-Fue System Series IV调整功率(燃气)阀(一大两小)进行反复运行试验调整,使其达到预期的燃油替代设计值,如14图所示。

(2)目标燃气/柴油比率

根据供气质量、发动机设计、发动机型号和保养状况、发动机负载要素、中冷后的空气温度、周边环境(海拔高度及温度)等的不同,燃气替代率会不同,即使在非常理想的状况下,燃气替代率也不会超过70%。一般

图14 调整功率(燃气)阀示意图

表2 全柴油模式试验记录卡

在第1轮试验调整中我们得到了具体的运行数据,其结果表明发动机在1 360kW时的柴油替代率仅为37.5%,远远低于预期的设计替代率60%以上;对检测的各项参数 MAP、MAT、EGT、VIB、GSP、VAC以及测量的爆压等指标分析与验算后表明功率阀还有调整的较大余度;因此,在其他技术数据和状态维持不变情况下,将DTI的Bi-Fue System Series IV调整功率(燃气)阀进行重新调整开度,即大阀开启6圈、两个小阀各开启7圈和大阀开启9圈、两个小阀各开启8圈,进行第2轮和第3轮的实际运行对比试验。

试验具体数据与运行结果见表3。

表3 双燃料模式调整试验记录卡

通过表3的数据得知:发动机在1 360kW双燃料运行时的柴油替代率为65.4% (208→72g/kW.h),达到设计的替代率60%以上,检测的各项参数 MAP、MAT、EGT、VIB、GSP、VAC以及测量的爆压、爆振等均在设定数值内,满足双燃料发动机的整体设计要求。

在上述技术状态和控制参数固化之后,双燃料发动机整个系统又进行了负荷特性试验和4h的持续功率稳定性试验,试验具体数据与运行结果见表4。

表4 双燃料发动机参数调整后负荷特性试验结果

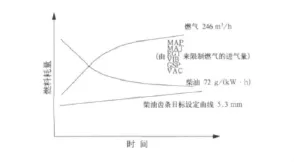

3.3 试验结论

16V165SRL双燃料发动机通过全柴油模式摸底试验、双燃料调整对比试验、负荷特性试验及持续功率稳定性试验等各种试验探索了双燃料发动机的燃气耗量、柴油耗量与供油齿条伸出量之间的变化趋势,详见图15。

图15 燃气、柴油和齿条伸出量变化趋势图

试验结果表明研制的16V165SRL(1 360kW/1 500r/min)双燃料发动机各系统工作安全可靠、性能稳定、各项指标全部满足设计要求。

16V165SRL双燃料发动机在全柴油模式满载运行时的油耗率为208g/(kW·h);在双燃料模式满载运行时的油耗率为72g/(kW·h);燃气为246m3/h,柴油替代率为65.4%。在全柴油模式满载运行时的排烟指标为0.91SZ;而在双燃料模式满载运行时的排烟指标为0.18SZ,排气烟度减少80%。从这两项主要指标可以看到双燃料发动机应用的经济性和社会效益。

值得注意的是在很多应用环境中,决定最大燃气替代率的一个重要因素是发动机爆振情况。多数情况下,短暂的爆振不会对发动机造成伤害;但运行时间一长则对发动机会造成伤害。16V165SRL(1 360kW)双燃料发动机安装了振动传感器,Bi-Fuel双燃料系统通过振动传感器数据来实时诊断发动机的爆振情况。如果在双燃料运行时检测到爆振,Bi-Fuel双燃料系统会很快将发动机切换到100%柴油运行模式,或采取降低燃气替代率、降低发动机负载(人工干预)等措施消除爆振。

16V165SRL(1 360kW)双燃料发动机在双燃料模式运行期间,GPN2010V控制器监控发动机的振动幅度以便监测到不正常的燃烧(所产生的振动),一般我们将振动安全范围值设置在0.10英寸/s之内,作为在额定负载下正常的发动机振动幅度。

4 产品的特点和应用领域

16V165SRL(1 360kW)双燃料发动机是在船用柴油机基础上研制成的,特别适合海上环境条件使用,产品主要应用与配套领域是柴油电站、调峰电站、主供柴油发电机组、备用柴油发电机组、分布式电站、油气田、油泵、天然气压缩、船舶、泵、压缩机等领域。具有初期成本更低、适应不稳定燃气、效率与回报率较高、减少操作和维护成本的特点。

双燃料发动机经过试验和实际经验的积累,适合以下气体燃料:

管道天然气、压缩天然气(CNG)、液化天然气(LNG)、油井气*、煤层气*、生物气*沼气(填埋、废水)等。

*这些气体需要进行适当的预处理;包括过滤、脱水、脱硫和去除杂质等。

5 结束语

16V165SRL(1 360kW)双燃料发动机及其配套产品已经开始走向海洋钻井平台,由于该机是在MTU396船用柴油机型的基础上研制开发的,特别适合海上环境,当平台移动或特殊条件时,该发动机可采用全柴油运行模式,为平台提供动力或电能;当平台就位打出油井气时,将这些油井气收集后经过预处理系统直接输送到该发动机,作为燃料供给,此时的发动机转为双燃料运行模式,即充分利用这一特有的清洁能源、节约了成本又减少了排放,为大功率高速柴油发动机向清洁能源应用领域进军提供了良好的实用技术。

随着清洁能源的开发和利用,16V165SRL(1 360 kW)双燃料发动机有着广泛的应用和配套前景。

[1] Altronic,inc GTI BI-FUEL SYSTEM installation &operating manual FORM GTI IOM 9-08.http∥www.gti-altronicinc.com