大功率客运机车轮对结构与技术特点

邹文辉,陈国胜,周建斌

(中国南车集团 株洲电力机车有限公司 技术中心,湖南株洲412001)

轮对是转向架乃至整个机车的关键部件,由车轮和车轴通过过盈配合刚性的连接在一起。轮对承受整个机车的质量以及在运动过程中由于轨面的不平顺而产生的冲击载荷,同时引导机车沿着钢轨高速行使。其性能的好坏直接关系到机车和铁路运输的安全,关系到整个机车行业的兴衰与成败。对于大功率高速客运机车,轮对技术的高可靠性就尤为重要。

1 轮对结构

轮对由整体碾钢车轮、制动盘和空心车轴组成,并通过一定的过盈量将车轮和车轴刚性的连接在一起。

轮轴间过盈量的大小直接决定了轮轴表面间的接触应力,应力的大小直接影响到车轴和车轮的使用安全性和使用寿命,因此在选取过盈量时要综合考虑车轮车轴材质的屈服强度、配合表面的粗糙度、压装时所使用的润滑剂、组装方法、压装速度以及配合面的形状等各种因素,通过理论计算并结合试验来选取。

过盈量选择的过大或过小均不好,过盈量选取的过小,则轮轴间的装配结合力将可能不足于克服齿轮传递的扭矩,从而导致轮轴间的相对滑动,出现滞缓现象;若过盈量取得过大,则会出现装配困难,并产生较高的装配应力,从而影响到车轴的安全。综合考虑运行经验、相关试验以及标准的规定,大功率高速客运机车的轮轴过盈量取值范围为0.24~0.30 mm。

轮对自身的质量属于簧下质量,其质量的大小对轮轨间的作用力影响很大,这就决定了设计时,要对轮对的质量、强度以及材质的选取等方面作综合的考虑。

因此设计时,根据相关标准对车轮和车轴均进行了详细的计算。在强度满足要求的情况下,对车轴和车轮进行优化设计以尽可能减小轮对的质量,达到降低簧下质量的目的。

2 轮对强度分析

轮对强度计算包括车轮强度计算和车轴强度计算。

2.1 车轮强度计算

车轮采用符合EN 13262—2004《铁路运用—轮对和转向架—车轮—产品要求》要求的ER8整体碾钢车轮。踏面采用JM3磨耗型踏面。为便于安装制动盘以及6连杆空心轴装置,车轮采用异形辐板型式。

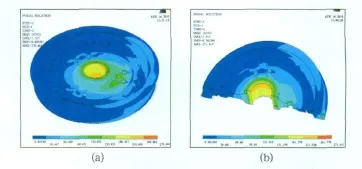

计算模型采用车轮与车轴过盈配合模型,车轮和车轴均采用6面体实体单元划分,轮轴配合表面采用面—面的接触单元。6面体单元数量为94 347,接触单元数量为10 396,过盈量为0.3 mm。网格离散图见图1。

图1 车轮有限元模型

2.1.1 计算工况

依据EN 13979中描述的载荷分配方法进行计算,分为在平直轨道上行驶、在曲线轨道上行驶和通过道岔3种工况进行计算。

各工况加载载荷:

根据EN 13979标准可以得到上述3种工况时车轮的作用力,其中 Q为机车车轮每一车轮作用在钢轨上的质量载荷,kN;Fz为垂向作用力,Fz=-1.25Q,kN;Fy为每个车轮的横向作用力,kN;考虑轴重转移,按10%来进行计算 Pm=21×9.81×10%=20.60 kN;由此3种工况的作用力分别为:

工况1:在平直道上行驶

Fz=-1.25Q=-1.25×(21×9.81×1 000+20 600)/2=-141.63 kN

Fy=0。

Q=(21×9.81×1 000+20 600)/2=113.305 kN

工况2:在曲线上行驶

Fy1=0.7Q=0.7×(21×9.81×1 000+20 600)/2=79.314 kN(导向轮对)。

工况3:通过道岔

车轮在不同工况下载荷位置见图2,图中Fall1为直线工况,Fall2为曲线工况,Fall3为道岔工况。

2.1.2 计算结果及分析

(1)静强度结果及分析

直线、曲线和道岔3种工况下车轮的von Mises应力云图分别见图3~图5,由应力云图可以看出:直线、曲线和道岔3种工况的最大von Mises应力值分别为:244.17,271.91,247.22 MPa,其最大应力值均出现在轮毂与轴的配合区域。此外,计算结果表明,车轮在受到横向外载荷时,辐板、辐板与轮毂过渡圆弧处与直线工况时相比,其应力显著增大。根据UIC 510-5确定的静强度许用应力w=540 MPa。由此可见,车轮在3种工况下的最大应力均未超过材料的许用应力,因此车轮的静强度符合要求。不同工况下车轮最大应力见表1。

图3 直线工况下von Mises应力云图

图4 曲线工况下von Mises应力云图

表1 不同工况时车轮的Von-Mises应力

(2)疲劳强度分析

根据EN 13979《轮对和转向架车轮技术检验方法》标准,对车轮疲劳强度进行了详细的计算。标准认为车轮在运行中,各点为非对称循环状态,其破坏形式由最大主应力方向的应力造成。由此,通过模型节点的应力分布情况,确定每个节点在不同载荷工况作用下的最大主应力和最小主应力,按下列公式计算平均应力、应力幅和极限应力。

图5 道岔工况下von Mises应力云图

计算出的极限应力 Δσ范围应当低于允许应力,即:Δσ<360 MPa。

为方便计算结果的分析,在车轮的适当位置取一些点进行分析,取点位置见图 6。从计算的结果可以看出,车轮疲劳强度满足设计要求。

图6 分析节点位置分布图

从表2~表4的计算结果可知,(1)直线工况时,车轮的各节点极限应力很小,腹板上节点4和5出现应力较大,其中节点4的值达到101.097 MPa,小于规定要求的360 MPa。(2)曲线工况时,腹板上节点4出现较大的极限应力,应力值达到148.263 MPa,说明曲线工况对车轮疲劳寿命影响很大,但小于360 MPa。(3)道岔工况时,腹板上节点4和节点5出现较大的极限应力,其中节点 5达到107.25 MPa,小于 360 MPa。可见,车轮的疲劳强度满足设计要求。

2.2 车轴强度计算

2.2.1 计算截面的选取

依据EN 13104标准并结合车轴设计图纸,选取凹槽部位、过渡圆角部位、防尘座、从动齿轮座、车轮座及滚动轴承座附近的截面为计算截面,选取的计算截面见表5。

2.2.2 车轴材料特性

EN 13104标准中只给出了EA4T材料车轴的安全系数和各区域的最大许用应力,根据35CrMoA与EA4T的σ-1,类推出35CrMoA材料车轴各区域的最大许用应力,在此省略推导、计算过程,直接引用结果。材质许用应力见表6。

表2 直线工况

表3 曲线工况

表4 道岔工况

2.2.3 计算结果及分析

根据EN 13104标准,机车制动工况最为恶劣,因此仅对制动工况进行计算。

车轴各截面的应力集中系数、弯矩、计算应力及最大许用应力见表7。

表5 计算截面

表6 35CrMoA空心车轴的最大许用应力σmax

表7 各截面应力集中系数、合力矩及应力

根据表7车轴各截面的应力值及表6不同区域的许用应力评定该车轴的疲劳强度。结果表明:车轴各截面应力σ<σmax,车轴的疲劳强度满足设计要求。

3 轮对特点

为了满足大功率高速运行的需要,对轮对进行一些改进和提升。与传统轮对相比,大功率高速客运机车轮对具有以下特点:

(1)轮对内侧距的公差更小;同一轮对的轮径差更小;轮对中心与构架中心的对中度要求更高。

(2)车轮采用符合EN 13262标准的ER8整体碾钢车轮。为满足车轮高速运行的要求,对车轮非金属夹杂物、轮辋内部缺陷、车轮的表面粗糙度、滚动圆的圆度以及各孔倒角的光滑处理等提出了更高的要求,以提高车轮的抗疲劳性能。

(3)车轮采用异型辐板,与直辐板相比较,在相同轮对内侧距的情况下,两车轮轮毂间的距离更大,以利于安装大功率电机以及六连杆空心轴装置。但该车轮辐板形状加大了车轮的制造难度。

(4)采用空心车轴。空心车轴的设计是为了满足机车簧下质量轻量化要求,以减小轮轨间的作用力。

(5)首次在大功率高速机车车轴的制造中采用35CrMoA高强度合金钢。为把35CrMoA用于大功率高速客运机车车轴上,前期对车轴材质进行了大量的试验研究。

4 结束语

通过对计算结果的分析,轮对的强度满足大功率机车高速运行的需要。同时通过与传统轮对比较,分析了大功率高速机车轮对在结构、材质、表面质量、组装要求等方面的特点。

[1] 王平华.和谐1型系列交流传动重载高速电力机车轮对技术[J].电力机车与城轨车辆,2010,(3):11-14.

[2] 陈清明,陈喜红,钟 源,等.我国货运电力机车转向架轮对驱动系统[J].电力机车与城轨车辆,2010,(3):1-4.

[3] 周建斌,陈国胜,晋军辉,等.HXD1型机车转向架驱动系统[J].电力机车与城轨车辆,2008,(1):9-13.

[4] 黄勇明.重载牵引机车转向架技术特点[J].电力机车与城轨车辆,2006,(5):4-6.